电子专辑|EMC模拟克服ECU验证挑战

2016-12-11 by:CAE仿真在线 来源:互联网

爱迪生(Thomas Edison)也许会感到很高兴,但对于汽车产品开发部门来说,电气化功能不断增多的汽车平台面临着所有各种新的EMC验证挑战。受到数量不断增加的电子功能(如用于油电混合车或纯电力驱动的驱动系统、驾驶辅助系统、消费电子产品中的先进功能)驱动,汽车平台的电气化意味着设计部门必须在完整的工作范围内验证每个系统的电磁兼容性(EMC),确保它们完全符合要求的质量和安全标准。特别是专用组件或嵌入式控制单元(ECU)的噪声辐射可能会负面影响汽车的网络或其它组件。

由欧盟架构指令2007/46/EC确定的EMC规格或ECE-R10规则都对详细验证提出了要求。验证测试覆盖高达2GHz或以上的频率范围。让事情更为复杂的是,汽车制造商经常对系统设计提出额外的EMC限制条件。判断并解决由EMC问题引起的设计故障可能要耗费很多的资源,并增加成本高昂的设计循环。通常碰到ECU特殊配置问题时要求回答以下这些问题:是否必须使用接脚或只需使用普通电路板?需要部署哪些高频滤波器?ECU内部的控制单元结构和组件位置如何?以窄频还是宽带的方式分析噪声辐射?

在极端情况下,可能有必要修改实体设计、ECU架构或滤波器单元。实现这些改变可能成本很高,而且需要额外的开发时间,从而为原本作好生产准备的平台增添风险。根本性的改变甚至会延迟产品的发布。为了尽可能降低与这些问题有关的风险,早期检测十分重要。为了达到这个目标,设计者可以采用模拟工具开发虚拟解决方案。基于仿真的方法可让工程师在开发过程的早期先执行对控制单元的EMC分析,甚至可在ECU用于EMC测试之前。

对于汽车中的实际ECU硬件展开EMC测试通常非常耗时。另外,很难精确地再现准确的测量条件,如温度或组件参数漂移。由于汽车电子组件的持续小型化努力,直接测量甚至不可能进行。在这种情况下,仿真是验证EMC性能的唯一途径。

结合3D场仿真与系统仿真

制作仿真模型对于仿真方法的成功来说非常重要。理解可用的建模和模拟方法的优点和局限性也很重要。仿真模型的划分提供了研究复杂的汽车ECU系统的EMC行为的可能性。首先,ECU系统被分解成较小的组件,如电路板、插塞连接器和电缆。通过3D场模拟(3Dfieldsimulation)技术,可通过逐一分析这些组件来判断各自的电磁性能。然后用电磁场仿真数据撷取组件的分离模型,这些模型在第二阶段的系统仿真器中连接在一起。

在3D场仿真中,采用数字方法可在特定数量内解Maxwell方程式。用户提供需要分析的几何尺寸,如ECU功率电子产品的导线架,并定义刺激埠。场仿真器的典型输出包括散射参数(s参数)以及电流和电场的几何分布。尤其是电磁场或电流分布的可视化功能非常有用,因为它提供了一般测量无法获得的观察管道。另外,场数据提供的信息可用来识别ECU实体结构内的潜在耦合路径。典型应用包括计算电路板参考层上的返回电流分布,来自固定电感的场耦合,外壳中的谐振产生或连接器的传输行为。

如果系统组件在空间上彼此隔开,不会通过辐射方式相互影响──就像通过走线连接ECU的传感器──那就不值得在3D场解算器内建模和仿真整个系统。在这种情况下,计算量和要求的模拟时间将显着增加,并吞噬与最小精密度改进有关的好处。整合系统仿真和3D场模拟的互补优势可以很好地解决这个问题。各个控制设备组件的精密EMC模型可以用CST Studio Suite中的3D场模拟产生,并移植到像Saber这样的系统仿真器使用的分离模型中。这种方法可为不必对整个ECU系统进行3D仿真的ECU的EMC仿真提供完整的系统模型。设计划分方法整合了两种仿真模型的强项,保留了EMC组件模型的精密度和系统模型的效率与覆盖率。另外,系统级工作支持使用其它行为模型来仿真脉宽调变(PWM)所要求的逻辑、调节和控制算法效应。这些子系统可使用VHDL-AMS或其它描述语言进行建模。这样,ECU系统的电磁辐射行为就能得到精确的分析。

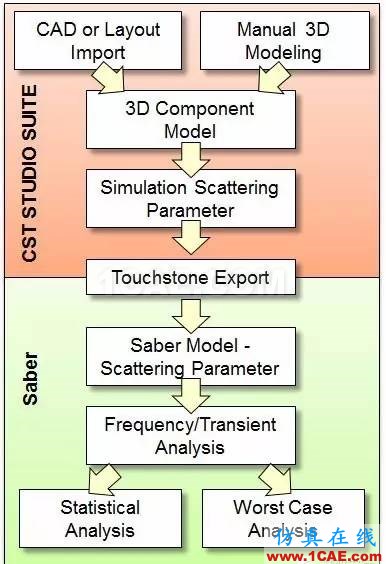

对行为模型的需求经常超越控制子系统。Saber包含了合成的模型库,例如设计师可能使用的功率晶体管或绝缘闸双载子晶体管(IGBT)。这些模型可与3D场仿真产生的EMC模型整合在一起进行模拟。为了向设计师提供Saber和CST Studio Suite之间的无缝链接,新思科技(Synopsis)和CST共同开发了一种接口,实现从CST Studio Suite到Saber间几乎无缝的模型交换(图1)。数据交换的基础是用于散热参数的标准Touchstone格式。只需几次点选就能从CST Studio Suite导出3D场模拟结果。导出功能自动产生Saber中的系统仿真所需的所有文件。

图1:接口工作流程图

汽车应用案例

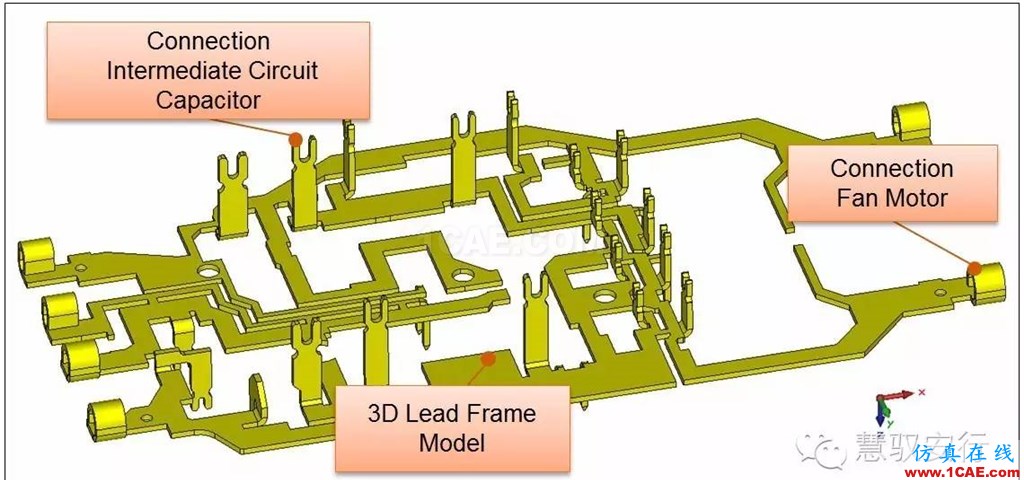

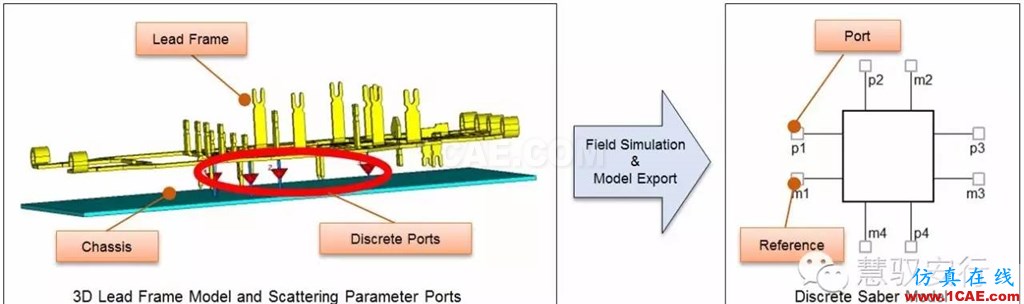

汽车领域中部署的电子控制设备一般由机架、印刷电路板和线束组成。本文用例主要集中在博世(Bosch)开发的马达冷却风扇。这种设计包含有一个‘导线架’,作为ECU电源架内的导电轨,可以用来管理印刷电路板无法支持的大电流。为了制作用于EMC模拟的有意义和精密的模型,提供导线架的3D几何描述十分重要。导线架包含空间上安排在控制单元内的导电轨。导线架的这种安排导致无法判断电磁场耦合的分析性。利用CST Studio Suite中的电场仿真技术,可用数字方式运算耦合的电磁场。首先,使用CAD数据将3D导线架结构(图2)导入CST Studio Suite。CST Studio Suite支持STEP格式以及其它普遍的CAD格式。CST Studio Suite还支持直接从成熟的布局工具中导入印刷电路板的布局。在定义好几何尺寸后,要在连接导线架的MOSFET或恢复二极管等电子组件位置分配端口。这些端口决定在Saber的系统仿真过程中会使用到的导线架电气接口(图3)。

图2:CST Studio Suite中ECU导线架的CAD模型

图3:为Saber模型导出重新配置导线架模型

一旦定义好几何尺寸和埠后,就可以展开模型仿真了。仿真会产生电磁场数据和散射参数。图3显示了CST Studio Suite中的导线架模型和计算散射参数所需的埠。在本例中,ECU机架作为埠的参考链路。在模拟完成后,CST Studio Suit会自动导出散射参数和其它支持档案至Saber。ECU系统仿真中要求的其它组件可以重复这个过程。

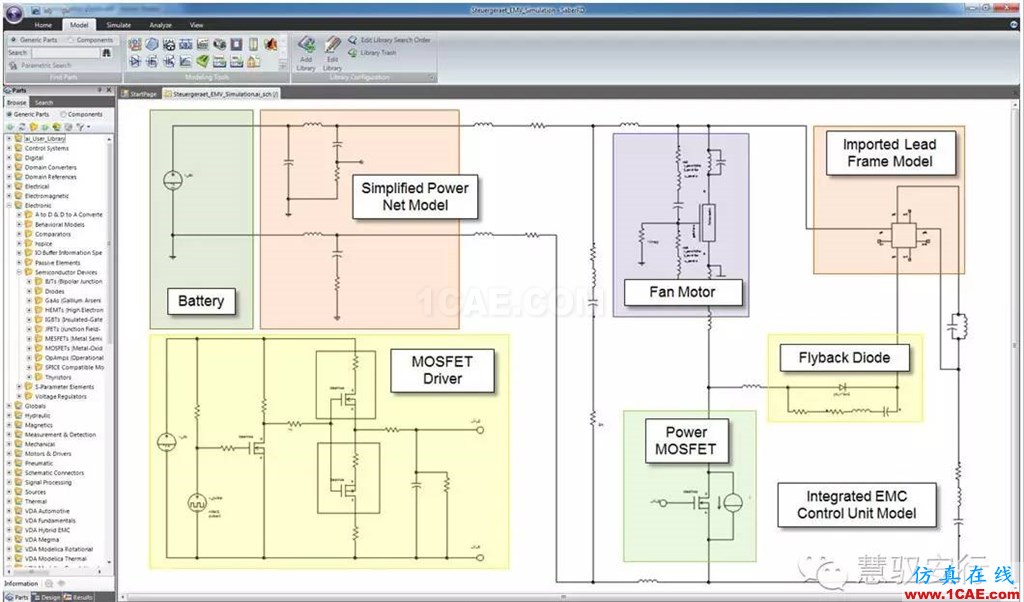

随后根据实际测量装置在Saber中建立完整的ECU系统模型,包括一个电池、一个网络模型、走线和实际控制设备。高质量的仿真需要高精确的模型,包括安装在电路板上的组件和控制设备的寄生参数。例如,精确的电容器模型需要电容器值以及寄生电阻和电感。将相同的建模精密度应用于所有其它组件,如电感、二极管或MOSFET。板级导体也用寄生电阻和电感描述。图4显示了用于Saber中EMC仿真的部份ECU系统模型。在仿真和分析飞轮电路时应特别注意。系统模型包括测试装置、MOSFET驱动器、引擎和控制设备的电源单元。导线架模型已经作为散射参数黑盒导入场解算器产生的系统模型,并连接完整于电路板上的功率半导体模型。

图4:用于Saber仿真的分离EMC系统模型

仿真突显噪声频谱

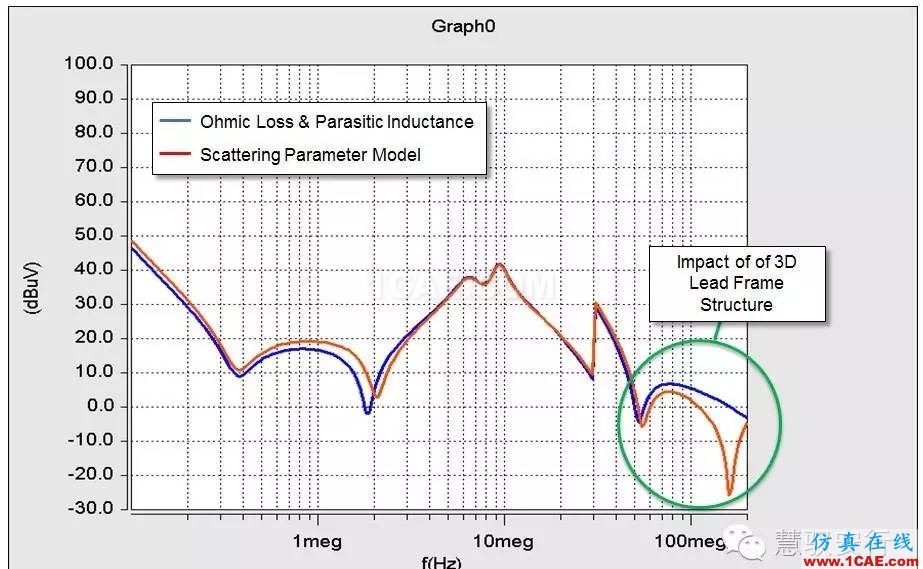

通过执行快速交流模拟和分析可以计算出传导辐射。这个模型的激励点在MOSFET的汲极和源极接脚之间。需要仿真100kHz至200MHz之间的频率来分别确定位于100kHz至30MHz和30MHz至200MHz的调幅和调频干扰。图5所示图形描述了一种系统仿真结果。模拟的目的是分析汽车制造商规定的谐振频率和测试系统性能与电压幅度的关系。控制设备的幅度和谐振频率可以直接从图5读取。

图5:汽车电子系统内传导辐射的比较

仿真分割方法增加的价值体现在对两种不同EMC建模方法的结果比较上。图5中的蓝线代表对仅使用寄生电阻和电感建模的导线架系统仿真结果。红线代表在Saber中使用从CST Studio Suit产生并导入的导线架散射参数字模拟型进行系统仿真的结果。当使用散射参数字模拟型时,辐射在最初的调频范围内衰减较为显着,随后在更高频率范围内越来越差。相反地,使用寄生电阻和电感的简化模型预测在100MHz后辐射有稳定的下降。两种方法的差异是由于导线架的3D几何尺寸造成高频EMC效应引起的。导线架的散射仿真结果可用测量的数据进行验证。

本例展示3D结构对控制单元产生的噪声辐射的影响,并讨论在EMC系统仿真中对精确组件模型的需求。Saber和CST Studio Suit之间的接口为设计师架起了适用于产生高质量模拟结果的工具间桥梁,有助于使其作出可靠的、基于模拟的设计决策。

参考原文:ComprehensiveEMCsimulationovercomesECUvalidationchallenges,by Stefan Heimburger,Andreas Barchanski,and Thorsten Gerke

相关标签搜索:电子专辑|EMC模拟克服ECU验证挑战 CST电磁培训 CST电磁培训课程 CST电磁分析 CST电磁在线视频教程 CST电磁技术学习教程 CST电磁软件教程 CST电磁资料下载 CST电磁代做 CST电磁基础知识 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训