CATIA在活塞设计中的应用

2016-11-25 by:CAE仿真在线 来源:互联网

CATIA作为功能强大的计算机辅助绘图软件,集设计、分析、制造于一体,现在已经广泛应用于汽车制造业。在进行汽车零件的方案设计时,它不仅可以方便快捷地绘制产品外型,而且还可以进行产品的机构运动与装配分析,对零部件进行动态仿真分析,有效缩短了开发周期,提高设计质量,降低开发费用。

本文以V6汽油发动机活塞设计为例,在CATIA软件中对其零部件进行建模、虚拟装配、运动仿真等操作,阐述如何利用CATIA进行活塞设计。

1、CATIA对于零件设计的优势

虚拟装配是一种零件模型按约束关系进行重新定位的过程,根据产品设计的形状特性、精度特性,真实地模拟产品三维装配过程。同时,允许用户以交互方式控制产品的三维模型真实模拟装配过程,实现三维设计过程与实际零部件的设计制造.装配过程的高度统一,是有效分析产品设计合理性的一种手段。通过虚拟装配可以初步对活塞与其它零件是否干涉有初的了解,同时为之后的运动分析打下基础。

运动仿真是指通过构建运动机构模型,分析其运动规律,进行机构的干涉分析;跟踪零件的运动轨迹,进行运动参数分析,将设计与实际生产联系起来。DMU是CATIA的运动分析模块,它集成在CATIA中,可直接调用建模参数进行优化分析,常用它进行较为简单的运动机构仿真分析。活塞设计时,通过DMU模块分析,可以确定活塞与曲轴,喷油嘴和进、排气门之间的间隙,对相应位置进行调整,避免活塞与它们发生干涉。

2、活塞三维模型的建立

通过对标选型机型,确定活塞的主要参数,然后根据确定的主要参数进行活塞建模。建模过程中对于未确定的尺寸可以根据经验和设计标准进行相应设计,而对于气门避让槽、喷油嘴避让槽这些最开始无法确定的参数,可先粗略设定,建立初步活塞模型(见图1),最终通过运动仿真来确定这些参数。

图1 活塞初始模型

3、虚拟装配和运动副添加

进入装配模块,导入配气机构和曲柄机构的零部件,诸如活塞、连杆、挺柱、气门和曲轴等零部件。为了简化运算模型,提升运算速度,应该对缸体缸盖进行相应简化,只提取曲轴、气门、活塞和凸轮轴的运动基准即可。同时对其它对运动仿真影响不大的结构也做相应的简化或合并。零件优化后,在提取的基准上装配各零件。为了方便之后的运动分析,应建立曲柄连杆机构、曲柄连杆机构和配气机构这两个装配模型。

进入DMU模块,建一个运动机构。根据发动机实际运动情况,首先把运动基准固定,在曲柄连杆机构中,活塞沿气缸中心线作往复直线运动,连杆作平面复合运动,曲轴沿缸体上的轴承中心作旋转运动,曲柄连杆机构与配气机构的存在比例运动,凸轮轴沿缸盖上的轴承中心作旋转运动,凸轮轴驱动气门、挺柱等做往复直线运动。根据这些运动特点来添加机构的运动副,运动模型即建立完成。添加约束的时候,要注意对于已有的约束进行装配约束转换(assemibly constrains conversion),避免过约束影响运动分析。

4、运动驱动命令的设置

在活塞运动分析中,配气和曲柄连杆机构可以运动,驱动命令是必不可少的,可以在创建运动副时直接定义驱动命令,也可以在运动副创建之后定义驱动命令。活塞运动模拟的主要目的是检查活塞与其它零件的运动最小间隙,因此运动源是否与实际相符可不作要求。为方便模拟命令的操作,以实现模拟过程中VVT对相位的调整,将曲轴和进、排气凸轮轴三个零件作为单独运动源,分别添加同一类型的驱动命令,即角度驱动。具体操作方法是在添加这三个零件与固定零件的运动副时,在对话框中勾选角度驱动(angled river)选项。为了保证曲轴和凸轮轴正时运转,必须定义运动规律(laws)。通过定义曲轴转角速率是凸轮轴转角速率的2倍,以实现曲轴和凸轮轴正时运转。

5、活塞运动仿真分析

活塞在运动过程,最有可能干涉的零件是曲轴、喷油嘴和进、排气门,所以设计时要重点关注这些间隙。活塞与曲轴、喷油嘴的间隙只需要通过形成活塞、曲轴的运动包络就可检测活塞和曲轴的最小间隙,之后把活塞包络导入缸体总成中,检测活塞和喷油嘴最小间隙。从图2可看出活塞与曲轴的间隙为6mm达到设计值不小6mm的要求;从图3可看出活塞与喷油嘴的间隙都大于4mm,符合设计值不小于4mm的要求。

图2 活塞与曲轴的最小间隙测量

图3 活塞与喷油嘴的最小间隙测量

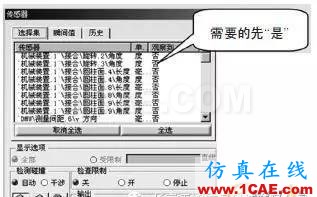

检测活塞与气门的间隙相对而言更为困难,需要模拟VVT工作时的运动情况。在DMU中点击模拟命令,通过图4运动模拟窗口中1、2、3这三个命令和“插入”按钮模拟运动。测量进、排气门与活塞间的距离并保持尺寸显示,通过“编辑分析”命令把测量尺寸导入运动模型中以便分析结果,如图5所示。同时注意点开“距离”下拉菜单点开“开”选项,保证测量值会随着运动变化而变化。

图4 编辑模拟和运动模拟窗口

图5 运动模拟窗口

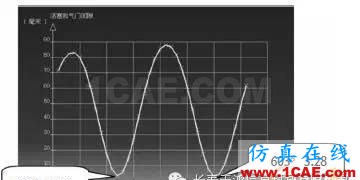

点开目录树中的Application,双击模拟中的法线进入运动模拟窗口,先在命令2中输入10度的提前角模拟进气提前10度。接着激活“激活传感器”命令显示传感器窗口,在曲轴转角和活塞与进、排气门间隙测量值后面选择“是”。点开图6中“选项”命令,通过“自定义”命令建立分别以进、排气门与活塞间隙为纵坐标,曲轴转角为横坐标的两条曲线。最后通过运动模拟中“按需要”命令,步骤数为36模拟运动,点击传感器窗口中的“图形输出”命令输出间隙曲线。通过图7、8可看出进气提前10°时,活塞与进、排气门的最小间隙都大于1mm的设计要求,说明在这个状态下活塞气门避让槽设计是符合要求的,其它状态不做演示。

图6 传感器窗口

图7 进气门与活塞间隙随曲轴转角变化曲线

图8 排气门与活塞间隙随曲轴转角变化曲线

6、结束语

本文主要阐述了CATIA在活塞设计的应用,通过CATIA设计人员能够较快地校核活塞与曲轴,喷油嘴和进、排气门的间隙。在建立活塞运动模型时运用了一定的简化手段以减少了运算时间,使建模和间隙分析过程能尽量简化,又能较为准确地检测了活塞与曲轴,喷油嘴和进、排气门的间隙。和过去的检测手段相比,基于CATIA的运动模拟方法缩短了间隙校核的工作时间,减少了工作量,提高了工作效率,减少了零件试制失败率,降低了研发成本。

来源:e-works

相关标签搜索:CATIA在活塞设计中的应用 Catia设计培训 Catia培训课程 Catia汽车设计 Catia在线视频 Catia学习教程 Catia软件教程 Catia资料下载 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训