用软件进行自由锻模拟-DEFORM

2017-11-13 by:CAE仿真在线 来源:互联网

CAE仿真是当前比较流行的工艺研发工具,尤其对于新材料、新工艺开发方面发挥了重要的指导作用。对于金属成形过程的仿真,国内应用已经非常普遍,很多工艺人员在做模锻成形仿真时通常是观察金属流动情况,分析是否完全充满模具、是否有折叠缺陷,以及设备吨位是否过载等缺陷,而自由锻成形,是比较传统的锻造工艺,工艺过程及模具都相对简单,因此很多人都困惑除了模拟形状尺寸变化以外,自由锻仿真分析什么呢?

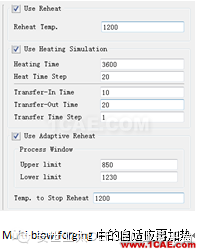

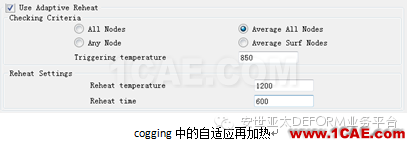

自适应再加热模拟——温度控制

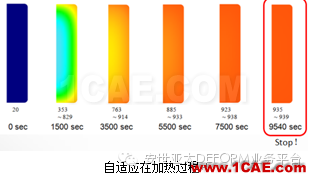

不管是坯料的翻转多次锻打(Multi blow forging)或轴拔长的开坯锻造(cogging或swagging),DEFORM都增加了再加热模拟控制,如下图。

这里不难看出,DEFORM为我们推荐了温度控制及自动优化功能,也就是自由锻过程中强调温度的重要性。我们都知道自由锻过程由于锻打时间长,工件的温度变化也较大,锻打频率不同,温度变化差异也大,因此为了保证锻打过程中,锻件温度需要一直保持高于最低锻造温度(再结晶温度以上),并且低于最高锻造温度(防止粗大晶粒产生),这样才能生产出高质量的锻件。在模拟过程中如果锻件温度过低,或变形后锻件芯部温度过高,将自动触发加热或与空气传热模拟。另外,加热多久能够达到我们需要的温度范围内,30分钟?3个小时?比如下面这个例子的停止判据:每个节点温度都在935~975℃之间 ,需要约花费9540秒。

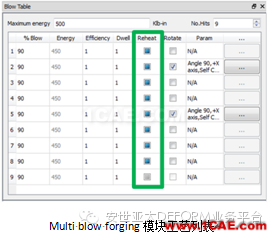

工艺流程优化

自由锻模拟中,DEFORM向导式模块的第二个界面提供了工艺流程列表的输入,在自由锻复杂的多次锻打过程中如何安排锻打顺序,以及将锻打过程输入给设备的自动化程序,需要一目了然的方式。DEFORM针对Multi blow(多次锻打)和cogging(开坯)各自的特性,开发了不同的工艺列表,对于打击的能量、打击顺序以及工件进给和旋转情况一目了然,且方便工艺人员改进优化。

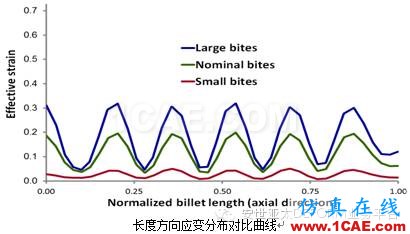

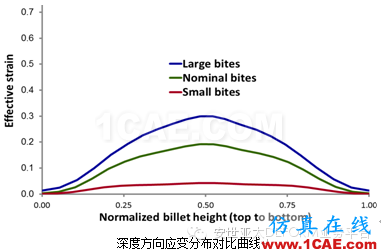

应变分布分析——锻透性

锻透性是保证锻件质量的一种重要指标,帮助我们判断分析通过多次锻打是否打碎了铸造生产过程产生的粗大晶粒、轻微疏松等缺陷。CAE出现以前,我们主要通过经验和公式计算得到的锻造比来保证产品质量,充足的锻造比确实能够保证锻件完全锻透,但这不是一种高效、节能的生产方式,我们需要一个确定的、直观的变形量分析,而应变是锻件变形大小的关键参数。下图是一个不同初始坯料的大小锻后应变分布比较,可以清楚的看到应变分布规律。

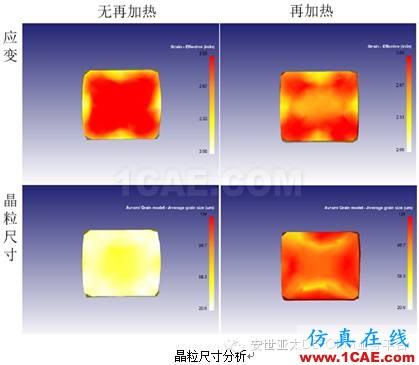

晶粒大小分析

如果说应变只能间接的分析锻件内部质量情况,那么晶粒尺寸模拟分析一定可以为我们带来惊喜。DEFORM模拟不但可以直接通过再结晶、晶粒长大公式直接计算模拟变形过程中的晶粒尺寸变化,而还具有先进的CA元胞自动机法、JMAK法等微观分析模块,全向导式设置过程,帮助我们分析再结晶和晶粒长大过程中的晶粒尺寸大小的变化,为我们进一步深入研究和提供高质量锻造产生提供了充分的保障。

以上几点是笔者对DEFORM软件学习之后的几点体会,DEFORM具有强大全面的金属成形及热处理过程仿真能力,如果灵活应用还会得到更多价值,欢迎大家交流讨论,帮助我们工艺人员最大化获得自由锻模拟带来的价值,降低原材料及能源消耗、提高并稳定自由锻的产品质量。

另外,在DEFORM新版本的持续更新过程中,我们看到了研发工程师们不断改进优化现有算法,同时开发新的数学计算方法,目前已经提供多种先进的算法可供我们选择使用,并且在并行计算方面的提高,使得软件在计算精度和计算速度方面远远优于其它同类仿真软件,这也是DEFORM在全球范围内保持高知名度的重要因素。

相关标签搜索:用软件进行自由锻模拟-DEFORM Deform有限元分析培训 Deform学习教程 Deform培训课程 Deform资料下载 deform视频教程 Deform代做 deform基础知识 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训