ANSYS:多物理仿真在电力变压器设计中的应用

2016-10-19 by:CAE仿真在线 来源:互联网

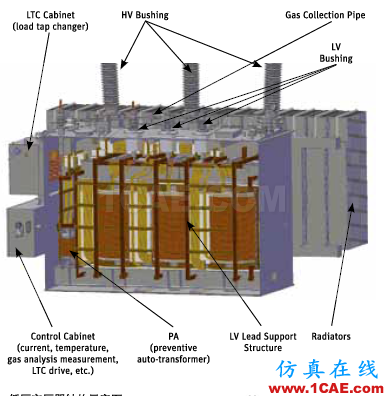

在电力变压器设计制造领域,由于工程时间节点要求和下一代电力变压器的设计复杂性,工程师面临着巨大的挑战。基于传统的设计标准和设计思路,许多复杂的设计问题将难以得到解决。宾夕法尼亚变压器公司(PTTI) 开发了一套基于多物理域仿真分析驱动产品设计的新方法,这种新的设计方法涵盖多物理域仿真分析,工程设计标准建立以及设计流程管理,最终实现变压器的优化设计。这种基于多物理域仿真分析的设计方法使用ANSYS 软件平台,利用ANSYS 软件平台能够有效评估产品的多物理域性能,校核前期设计,仿真分析样机在不同工况下的运行性能。针对电力变压器设计问题,ANSYS 软件平台能够帮助工程师优化设计变压器铁芯,绕组,散热机壳及其它部件,最终达到在满足设计要求的情况下,有效减小变压器的外形尺寸和降低制造成本,保证经过优化设计后的变压器能够承受电网浪涌冲击,短路以及高温,同时降低变压器的工作噪声。

PTTI 公司的产品种类齐全覆盖面广,主要产品包括单相,三相电力变压器、专用电压整流器,民用供电、市政供电以及工业领域供电设备。PTTI 公司将变压器作为电磁场多物理域分析的核心部件,因此如何有效仿真分析变压器的电磁场分布情况就显得尤为重要;其次,如何有效仿真分析电磁场的分布情况对变压器的受力以及损耗分布的影响也同样重要。上述问题需要结合考虑变压器在实际制造中潜在的不确定因素,例如,短路、光照、振动、噪声、空载或负载情况下的温升等等。上述问题如果不加考虑将会严重影响变压器的使用寿命,更严重的是可能会对用户造成数百万美元的损失。

仿真系统帮助工程师来优化相关设计,如铁芯、绕组、机壳以及其他部件,以确保成品在尺寸、成本等方面符合设计要求

电磁场仿真

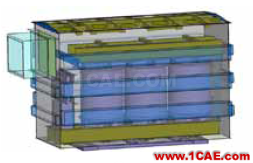

首先将AutoCAD 中创建的几何模型导入到ANSYSWorkbench 环境中进行前处理;然后工程师可以参照标准测试数据或者IEEE 标准创建相关仿真参数。在实际生产之前,PTTI 工程师将ANSYS 软件平台作为唯一的仿真工具精确仿真分析变压器在各种工况下的运行性能。具体来说,利用ANSYS的低频电磁场仿真软件Maxwell,工程师可以为变压器的主要部件设置对应材料,例如,绕组材料、绝缘材料以及变压器油的种类等等。激励和边界条件主要由给定电压条件下的电场分布对绝缘系统的影响来确定。模型结构参数和相关激励通常定义为可变参数用于后期的参数化、优化扫描,在指定仿真精度的前提下,仿真过程可以自动进行,例如前期模型的网格自适应剖分。

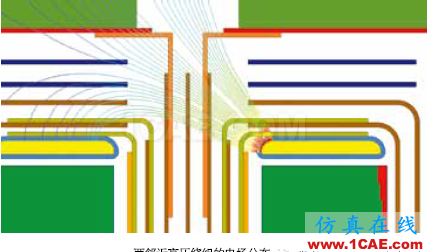

经过后处理,工程师可以观测变压器在不同输入条件下的电磁场分布情况。例如,可以通过观测磁力线的分布情况来间接判变压器油在不同压力情况下对绝缘系统的影响,估算变压器的安全工作系数,校核设计指标;在变压器实际生产以前,工程师可以通过为模型添加不同的激励源来模拟变压器在不同工况下的运行情况。例如,在保证变压器绝缘系统安全系数的情况下,如何有效降低导线的绝缘层厚度与绕组层间绝缘厚度。上述材料在变压器的制造成本中占较高比重,因此通过这种方法PTTI 公司可以有效降低变压器的制造成本。

以最近一次工程设计案例为例,PTTI 公司为一家客户设计了一台500kV 的变压器样机。在现有产品的基础上,通过仿真分析和优化设计,将变压器的长度减小了2 英尺,高度和宽度也减小了1.5 英尺。最终样机的性能与竞争对手样机的性能不相上下,但却更加节省钢材与变压器油的用量。

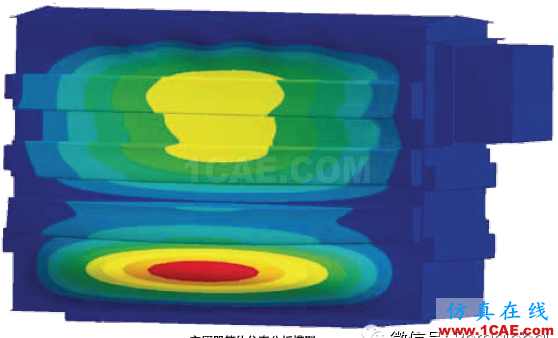

减小变压器绕组层间绝缘厚度可以有效降低制造成本,但是另一方面也减小了绕组与铁芯的气隙厚度,气隙厚度的减小会造成变压器铁芯涡流损耗的上升。通过在变压器的铁芯和机壳之间添加杂散损耗屏蔽层,可以有效降低变压器的涡流损耗。屏蔽层主要由层间绝缘的叠压硅钢片构成,屏蔽层可以有效降低杂散损耗对变压器机壳和变压器中低碳钢材料的影响。通过这种方法可以有效地将整个变压器的涡流损耗控制在低碳钢的涡流损耗水平,同时可以保证变压器的铁芯层间绝缘厚度减小。

实际计算低碳钢的损耗分布是非常困难的,因为当变压器工作频率在60Hz 的时候,磁场主要分布在变压器铁芯表面而不是穿透铁芯。

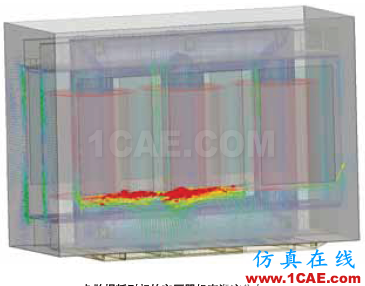

当变压器内部有多个不规则形状的低碳钢材料部件,或者高损耗密度材料部件相互接触时,精确的建立样机的模型将会非常困难。PTTI 公司通过专用的模型建立方法创建了样机的几何模型,然后导入Maxwell 中进行仿真分析。经过仿真分析,有限元模型的网格节点数接近500 万单元,在保证计算精度的情况下,它的网格节点数仅相当于一台中等功率,或者稍大功率变压器的网格节点数,大大的节省了计算资源。

用价格相对便宜的低碳钢材料作为变压器的部件,容易受到杂散磁场的影响而发热,必须在它的外部添加用硅钢片材料包裹的杂散损耗屏蔽层,原理与在变压器核心外部添加变压器机壳类似。后期,工程师可以通过优化设计,在保证杂散磁场被有效屏蔽的情况下,将屏蔽层的厚度做到最小。

变压器整机外部需要安装GICs 单元,通过仿真分析可以观察变压器机壳以及机芯内部铁磁材料的涡流幅值与分布情况,GICs 能够感应周围环境的变化,甚至是地磁场的微弱变化,然后在其绕组内部产生低频感应涡流。通过仿真分析和优化设计,可以有效降低变压器中铁磁部件过热的风险;同时可以保证变压器内部不会产生有害气体。PTTI 工程师通过仿真分析研究了许多以前难以分析的问题,例如,铁芯内部、端压板、磁屏蔽层以及锁紧机构的局部过热。设计部门通过将Maxwell 仿真分析得到的损耗分布直接映射到Mechnical 中以得到样机的热网络模型,然后通过Mechnical 可以计算样机在任意节点的温度变化情况。

PTTI 工程师将仿真数据和试验数据进行了对比,对比结果表明,在网格节点达到百万级的情况下,变压器仿真涡流损耗与实测杂散损耗仅有5%~8% 的误差;端部,锁紧机构以及铁芯内部的仿真温度与实测温度也仅有4% 的误差。

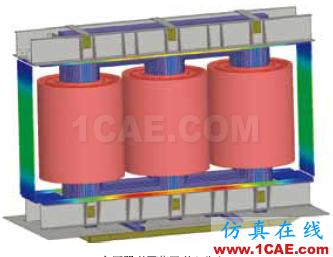

结构仿真

ANSYS 的结构仿真软件Mechnical 可以仿真分析变压器或者断路器在不同受力情况下的形变,例如整机拉力试验,绕组短路磁拉力,变压器铁芯与机壳之间的振动等等。

举例来说,在居民区,用户通常都会要求变压器的工作噪声要尽可能的小。变压器的噪声主要是由绕组绝缘层与绕组铁芯,以及其它结构部件之间的洛伦磁力相互作用引起的振动产生。这种振动通过变压器油传导到变压器机壳,最终造成变压器产生噪声。因此,当工程师设计变压器的时候,分析和研究变压器铁芯、机壳以及其它结构部件的振动情况就显得尤为重要。

铁芯的振动频率主要包括120Hz 基波和其它高次谐波,而绕组的振动频率主要为120Hz 基波,如何有效避免铁芯、绕组以及其它部件与变压器本身可能发生的共振就成为工程师需要关注的主要问题。经过测试后,我们可以通过移动或者增加变压器的结构件来改变变压器的固有频率,以此达到消除变压器噪声的目的。

实际应用中,许多客户要求对变压器和断路器依据IEEE 标准进行噪声分析。PTTI 工程师通过仿真分析可以得到样机的噪声在x,y,z 三个方向的频域特性,然后依据SRSS 算法对样机的噪声情况进行实时仿真分析。

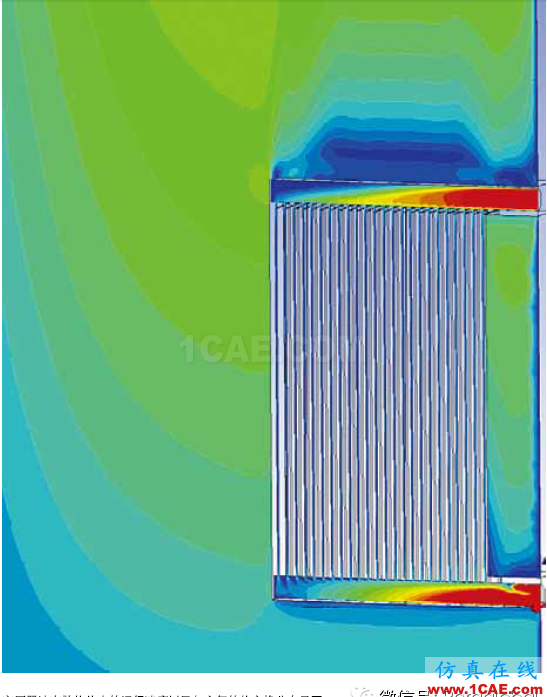

流体仿真

近期PTTI 公司购买了ANSYS 公司的Fluent 计算流体动力学(CFD) 软件包,对于结构尺寸较大的模型,允许8CPU并行求解。流体仿真团队利用Fluent 软件准确的仿真分析了变压器油在变压器与散热片内的运行情况,最终改进了冷却系统的结构,降低了冷却系统的制造成本。

利用ANSYS 软件平台,PTTI 工程师完成了大量富有挑战性的变压器开发工作。PTTI 工程师改变了传统的变压器设计流程,变压器的设计流程通过集成化的设计平台ANSYS 得以完美实现,整个流程体现着完美的工业艺术气息。工程师通过使用多物理域协同仿真分析建模极大地提高了仿真分析的准确度,最终使得PTTI 公司在产品正式投放市场以前就能够掌握产品的大量运行性能信息。

相关标签搜索:ANSYS:多物理仿真在电力变压器设计中的应用 Maxwell电磁仿真培训 Maxwell培训课程 Maxwell培训班 Maxwell在线视频 Maxwell教程 Maxwell软件教程 Maxwell资料下载 电机设计仿真 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训