走近Infolytica之永磁同步电机转矩脉动的产生机理分析上篇【转发】

2018-04-03 by:CAE仿真在线 来源:互联网

1前言

在很多的应用场合,永磁同步电机(PMSM)都被要求输出波形尽可能平滑的电磁转矩,理论上讲这需要有完全正弦的定子绕组激励电流波形和正弦的反电势波形。但实际上,但实际上由于电机本体和变频器等控制器件这两个方面决定了转矩脉动是几乎不可能被消除,而只能削弱的。其中关于电机本体方面,定子绕组在空间上的分布形式和永磁体的装配方式及其自身形状特点等因素导致反电势波形不可避免的受到影响,从而增大电机输出转矩脉动的幅值。而电机定子电流的波形则受到控制器中逆变器原件性能的影响,不能得到理想的波形,这种控制器偏差导致的电流和反电势的非正弦畸变也会产生脉动转矩。

本文主要就电机本体所带来的转矩脉动进行分析,对逆变器等电源器件所产生的转矩脉动,以及降低逆变器引起的转矩脉动所需要的控制策略等内容放在后续的文章中进行分析。

一般来讲,在电机本体方面,会产生转矩脉动的设计参数主要有:

-

齿槽效应和转子永磁体结构形式等因素引起的齿槽转矩;

-

绕组分布不满足正弦规律等引起的谐波转矩;

-

磁路饱和系数的选取;

-

不够合理的控制策略;

上述各个影响因素中:电机绕组分布不满足正弦规律的影响因素可以通过增加定子齿槽数以及采用分数槽绕组等手段弥补,但从电机定子的齿槽数和绕组布局往往不会因为单一设计目标而改变;而磁路饱和系数的选取则同样需要根据提高电机效率还是降低转矩脉动的设计目标之间进行权衡;至于控制方面,不管采用哪种控制策略,但控制目标不是减小转矩脉动时,都可能在满足其他控制目标的同时加重了转矩脉动。

齿槽效应引起的齿槽转矩一般是首先受到关注的,降低齿槽转矩的方法目前也已经比较明确,常用方法是采用定子斜槽或者转子斜极,斜槽或斜极的角度是主要参数(通常斜槽或者斜极一个定子槽节距),同时也会考虑定子槽型、槽口宽度、齿的形状参数等。定子齿槽几何尺寸参数的取值往往需要借助经验以及优化算法进行选择确定,Infolytica软件中MagNet软件+OptiNet软件是最适用的组合。本文主要对转子斜极对齿槽转矩的影响及其仿真分析方法进行讨论,在电机仿真模型中,斜槽或斜极通常只能通过3D模型来模拟,但是3D模型对于建模与仿真计算都有较高的要求,2D模型就成为很多电机仿真的首选。这里重点讲解如何应用MotorSolve软件和MagNet软件进行相应的仿真分析,分别对2D模型下电机的齿槽转矩和斜槽效应的仿真方法进行讲解。

本文以某型70kW的PMSM驱动电机为例,分别采用MotorSolve软件和MagNet软件对其齿槽转矩进行分析。

2应用MotorSolve软件进行齿槽转矩的设计仿真

在MotorSolve软件中进行齿槽转矩的仿真分析是非常便捷的。

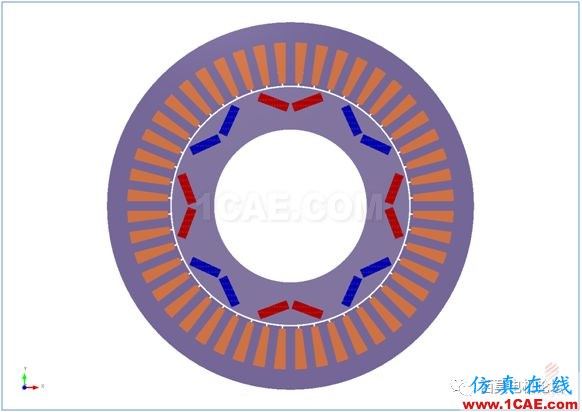

图1 MotorSolve中的模型示意

在MotorSolve软件中可以利用脚本程序,对诸如转子斜极等设置参数值的取值区间,然后自动生成多个不同的电机设计原型。

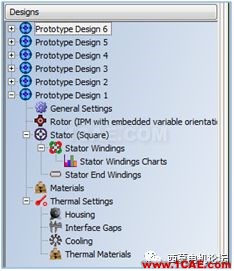

图2具有不同转子斜极角度的设计原型

每个电机设计原型的斜极角度不同,这里设置成0-1,间隔0.2,其含义是设置定子槽节距数为0,0.2……1,根据定子槽节距分别对应0,0.15……7.5度。斜极7.5度时的转子如下图所。

图3斜极7.5度时的转子

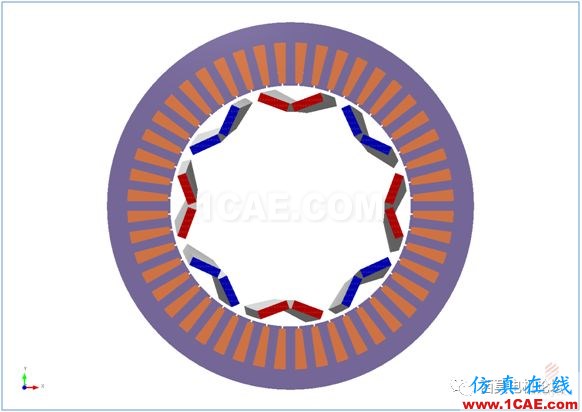

要得到齿槽转矩,需要在MotorSolve软件的结果(Results)中选择电机结果>性能图表>齿槽转矩,为了获得更为精确的求解结果,可在精度和准确度一栏中输入较大的数字,如下图所示,输入齿槽转矩曲线的数据点个数为48,求解速度/精度权衡值为8(该值的可选范围为1-10的整数,值越大,精度越高,速度越慢)。

图4齿槽转矩求解的设置

除了上述设置以外,输入栏中还可以自定义哪些设计原型的结果被放在结果曲线中,如下图所示,默认的是最初构建的设计原型,这里可以手动点击全部原型以便得到全部不同转子斜极角度的齿槽转矩波形。

图5选择所有的设计原型

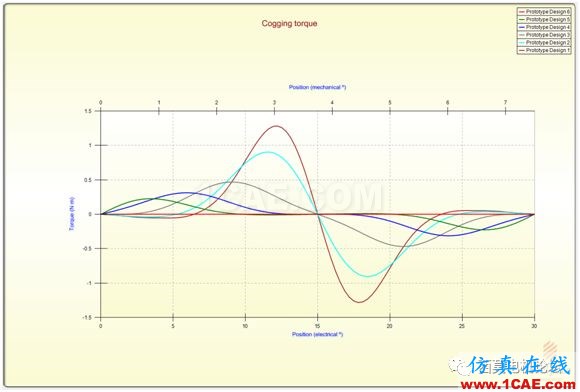

图6全部不同转子斜极角度的齿槽转矩波形

3在MagNet软件中实现相应的齿槽转矩计算

MotorSolve软件中建立的模型可以一键导出为MagNet软件可以识别的模型文件,然后在MagNet软件中进行纯粹的有限元计算。

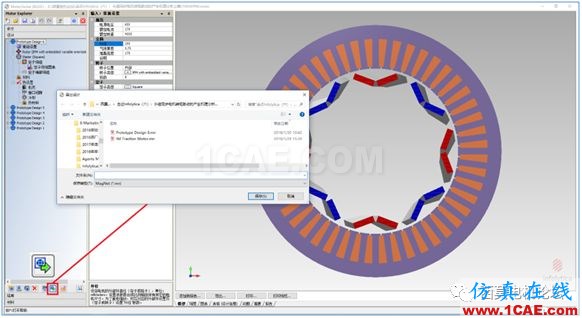

图7 MotorSolve导出选定的设计原型到MagNet软件

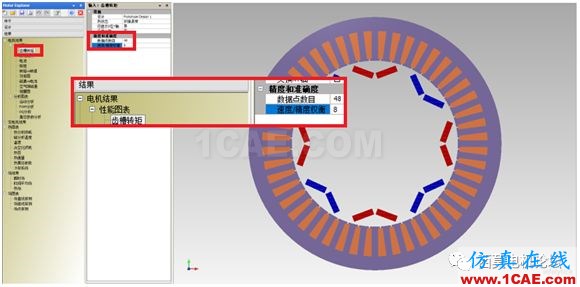

用MagNet软件打开刚刚导出的模型文件,可以查看更多模型的细节,并根据需要进行修改,缺省条件下导出得到的模型可以在MagNet软件中直接采用2D瞬态运动求解器进行求解。需要注意的是对于齿槽转矩的求解,在导出模型前需要在MotorSolve软件中执行一次齿槽转矩的求解,然后在结果栏(Results)中执行导出操作,此时导出的模型文件包含了全部MotorSolve软件中当前进行齿槽转矩计算所采用的参数设置,在MagNet软件中可以直接求解并得到不同斜极角度下的齿槽转矩波形。如果从设计(Design)中导出模型文件,则只包含模型的基本信息,不包含求解齿槽转矩所涉及的参数取值,同时每次只能导出当前已经选择的设计原型,因此要得到不同斜极角度下的齿槽转矩波形,还需要在MagNet软件中进行参数化设置,也需要相应的做转速等多个方面的参数设置。

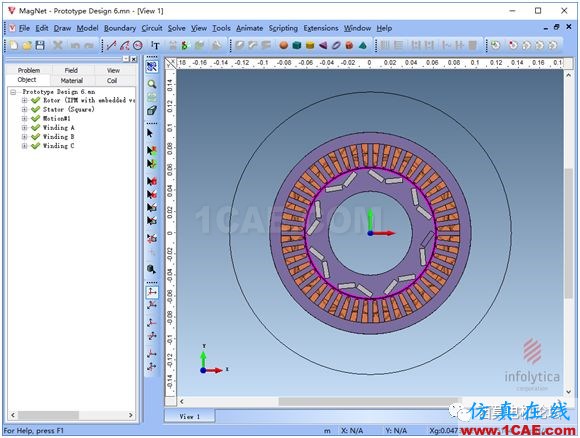

图8 MagNet软件中打开的模型(设计原型之一)

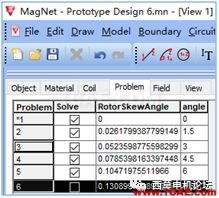

图9自动生成的不同转子斜极角度的工况

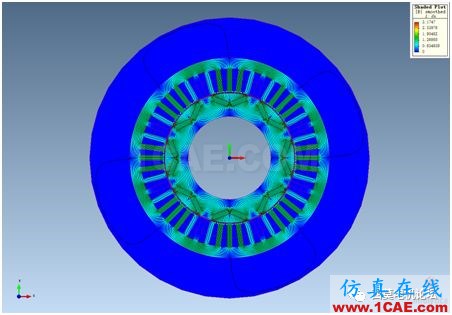

求解结果得到的零时刻磁密云图如下图所示:

图10 2D求解得到的磁密云图

在MagNet软件中,前面从MotorSolve导出的模型既可以采用2D求解,也可以当作3D模型来求解,如果采用2D求解,则斜极角度的值会被忽略,软件只对当前构造面(缺省条件下为XY平面)内的2D模型截面进行求解,参见下图左下角的图例所标识出来的齿槽转矩求解结果,可知对于2D求解,不论设置的斜极角度为多少,都对计算结果没有影响,即不能考虑斜槽或者斜极的影响。如要采用2D模型对上述斜极问题或者斜槽问题进行求解,需将电机沿轴向分成多个分段,每个分段仍旧按照无斜槽无斜极来进行2D求解,但多个分段之间齿槽或磁极的位置不同,不同分段的绕组电流等采用串联方式进行拼接,这是2D求解等效斜槽或斜极的常用做法,具体操作方法可关注后续的文章进行了解。

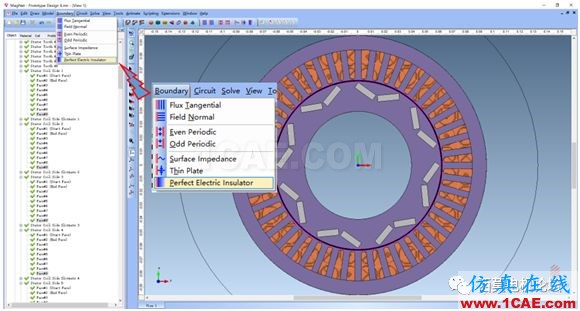

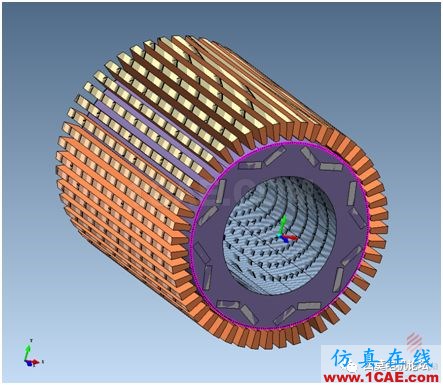

图11 MagNet软件中直接2D求解得到的齿槽转矩

如果采用3D模型求解,理论上讲能够很好的解决斜槽和斜极问题,这里简单讲解采用3D模型求解所可能面临的设置问题,多数情况下不需要任何额外的设置,但是对于本文中的案例,由于每槽绕组存在上下两层导线,导线之间没有气隙的情况,还是需要做一些设置,这里主要是对导线之间截面设置理想绝缘边界条件。因为2D模型中不同区域的导体之间默认具有绝缘的边界线,而3D模型由于需要考虑更为复杂的情形,不同导体之间如果有接触,则默认并不相互绝缘,而是可以设置绝缘边界条件或者表面阻抗边界条件等。

图12设置理想电绝缘边界条件的菜单

根据在Object中上下位置的差别,选择所有的内层导体的外部表面设置绝缘边界条件,以便在软件根据Object中上下位置的差别确定布尔操作优先级并进行网格剖分时让此边界条件生效。

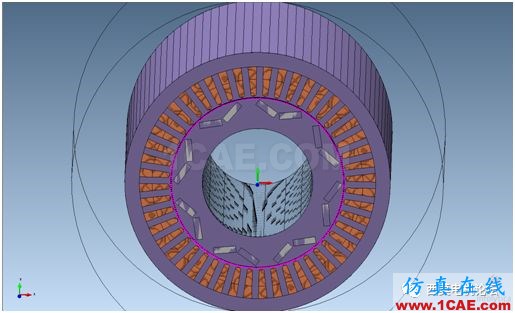

图13设置理想电绝缘边界条件的表面

在设置了上述边界条件,还需要设置内部孔洞部分表面上的法向磁通边界条件,替代的方法是将此区域填充成空气,则不需要另外定义边界条件。

图14内部孔洞表面设置的磁通法向边界条件

尽管3D求解能够避免2D等效斜槽或斜极的操作,但求解时间却远远大于2D模型,在很多场合下导致工程上不可取。

转自:《西莫电机技术》第13期之名家讲坛

相关标签搜索:走近Infolytica之永磁同步电机转矩脉动的产生机理分析上篇【转发】 Maxwell电磁仿真培训 Maxwell培训课程 Maxwell培训班 Maxwell在线视频 Maxwell教程 Maxwell软件教程 Maxwell资料下载 电机设计仿真 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训