赵卫华——动车组车体静强度计算分析及试验

2016-08-28 by:CAE仿真在线 来源:互联网

【摘要】本文介绍了新一代时速250公里动车组车体静强度的有限元计算,根据计算结果了解掌握应力集中的部位,通过车体静强度试验验证是否满足EN12663-1:2010《铁路应用—轨道车辆车体结构要求—第一部分:机车和客车》的要求,证明我们设计的车体结构是合理的、安全的,该车型的后续研发工作才能进行,因此车体静强度的计算和试验必须进行,帮助我们解决设计缺陷、制造缺陷等诸多难题。本文同时对车体静强度试验的过程进行了详细论述,提出了试验方法以及试验工艺手段的改进。

【关键词】静强度;铝合金;车体;有限元;ansys;应力集中;应变片;数据分析;数据采集

Abstract : This paper introduces the finite element calculations of a new generation of 250 kilometers per hour EMU car body static strength , understands the parts of stress concentration based on the results of calculation; by the way of the car body static strength tests verifies requirements whether to meet EN12663-1: 2010 "Railway applications - structure requirements of railway vehicles - part I: locomotives and passenger cars "requirement, to prove that we designed body structure is reasonable, safe, and following can be start then .so that body static strength calculation and tests must be carried out to help we resolve design defects, manufacturing defects and many other problems. This paper also talks about static strength tests process on the car body in detail, as well as test methods and test process improvement.

Key words: static strength aluminum alloy car body the finite element ansys stress concentration strain gauges data analysis data acquisition

0 引言

随着国内高速铁路发展方式的转变, “十二五”期间高速动车组的需求将从以前的以时速300~350公里动车组为主转变为以时速200~250公里动车组为主,设计生产CRH3A动车组。铝合金车体设计完成后生产了试验样车,试验样车必须经过车体静强度试验,满足EN12663-1:2010《铁路应用—轨道车辆车体结构要求—第一部分:机车和客车(P-Ⅱ)》的相关要求,才能证明我们设计的车体结构是合理的、安全的,该车型的后续研发工作才能进行,因此车体静强度的计算和试验必须进行,帮助我们解决设计缺陷、制造

缺陷等诸多难题。

1 车体结构简介

车体主要技术参数如下:

1)车体长度:23860mm; 2)车体定距:17375mm;

3)车体宽度:3300 mm; 4)车体高度:3900mm;

车辆超员总重(不包括转向架重量)42t,车体部件材料为铝合金。

2 车体有限元模型

建立CRH3A型动车组Mc车车体有限元模型时,凡是对该车整体刚度及局部强度有贡献的结构,都予以考虑。为了计算的准确性,模型构成以任意四节点薄壳单元为主,三节点薄壳单元为辅。车体有限元模型中单元总数为1194810,结点总数为895289,图2给出了车体的有限元模型。

图示 CRH3A型动车组Mc车车体有限元模型

3 计算载荷工况

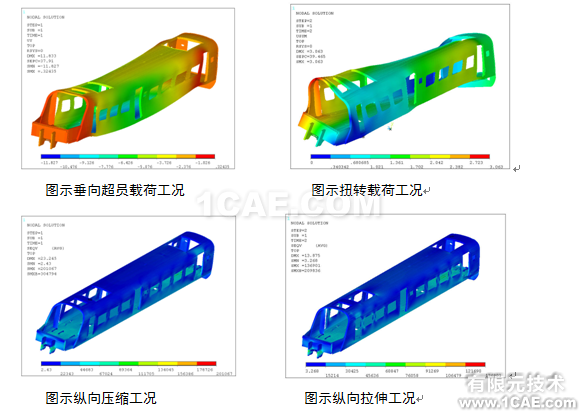

对部分危险工况的静强度进行了计算包括:垂向超员载荷工况、纵向压缩工况、纵向拉伸工况、扭转载荷工况,其它工况在此不做介绍。

通过分析ANSYS软件的计算结果,确定车体静强度试验所贴应变片的位置,最终确定在车体的底架、侧墙、端墙、门口等位置共贴应变片约200个。这里所用电阻应变计,BXL120-5AA±0.1欧。

4 车体静强度试验过程

4.1 试验工况

试验数据整理,本试验工况下的应力和位移值,可通过如下公式求得。

式中:

-—应力;

——位移。

4.1.2车钩区域1500KN压缩载荷+垂向载荷—T2,车体支承在4个空簧位。

试验数据整理,本试验工况下的应力和位移值,可通过如下公式求得。

4.1.3车钩区域1000KN拉伸载荷+垂向载荷—T3,车体支承在4个空簧位。

试验数据整理,本试验工况下的应力和位移值,可通过如下公式求得。

相对扭转角按下式计算:

式中:

——相对扭转角,rad;

——分别为枕梁一位、二位、三位、四位挠度测点在40kN·m扭转载荷作用下的垂向位移值,mm;

——同一枕梁两挠度测点间的距离,mm。

(2)车体相当扭转刚度按下式计算:

式中:

——相当扭转刚度,N·m2/rad;

——加于车体的扭转力矩,N·m;

——相对扭转截面之间的距离,m。

4.2 试验方法

试验过程必须保证数据准确可靠,这就要求我们必须准备专用的静强度试验工装,以保证试验载荷能够比较真实地模拟车体的实际受力情况。在垂向力的加载上我们采用的是每个25Kg的沙袋及辅助工装,其他方向力的加载我们用的是50t和100t的油压顶紧装置。

4.2.1 试验用工装、设备、仪表

该车体静强度试验在专用的试验工装上完成。

试验设备及仪表

|

序号 |

名 称 |

数量 |

测试精度 |

备注 |

|

1 |

静态数据采集装置 |

1 |

±0.5% |

|

|

2 |

应变式位移传感器 |

22 |

±1% |

|

|

3 |

称重传感器 |

4 |

±1% |

|

|

4 |

称重传感器 |

2 |

±1% |

|

|

5 |

称重传感器 |

2 |

±1% |

|

4.3 试验结果

4.3.1 垂向载荷工况

垂向载荷工况产生应力最大的是在1.3(m1+m4),其左右两边梁最大挠度部位在中间V13、V23位置,下挠最大值为-4.62mm。

4.3.2 纵向压缩工况

车钩区域纵向压缩工况产生的最大应力是在垂向载荷为(m1+m4)时,其较大应力点分布在底架前端车钩区域和前端与地板连接区域,与有限元分析理论值基本相符,只是在车钩区域较理论值大,为了使试验数值真实,在车钩连接处我们采用了与实际连接相同的垫板及螺栓并按照实际数值打好扭矩,最后得到的数值符合EN 12663标准的要求。

纵向压缩工况产生的最大变形为-9.67。

4.3.3 纵向拉伸工况

车钩区域纵向拉伸工况1000KN产生的最大应力值分布在车钩连结区域,由于前期有限元计算结果同样显示该区域分布较大应力集中点,通过优化设计采取了措施,因此虽然实际试验同样显示该区域应力较为集中,但没有发现超标点,其数值完全满足EN 12663标准中的相关要求。

纵向拉伸工况产生的最大变形为6.63mm

4.3.4 扭转载荷工况

扭转载荷工况产生的最大应力点位置主要在侧门口位置,此时加载位置要尽可能准确以保证数据真实,该车型的门口为三个,刚度较差,其中间门口下门角处为最大应力点,但较EN 12663中要求值低很多,因此满足标准要求。

5 总体结论

1)对模型进行的有限元计算,对后期试验起到了指导性作用,是的试验方向准确,达到最佳的试验效果。

2)现场实际试验弥补了理论计算的不足,真实的将设计结构与制造工艺手段的结果反映出来,最终指导优化设计,为后续研发设计提供了参考依据。

3)现场试验数据的准确性与试验工装、试验加载方式、被加载对象的状态等诸多因素有关,我们必须考虑周全。

4)对试验数据的提取必须考虑叠加,以避免数据偏差。

5)整个试验过程中要多次检测单位加载模块变化,保证加载值准确。

6) 总体试验结论满足BS EN12663-1:2010《铁路应用—轨道车辆车体结构要求—第一部分:机车和客车》。

参考文献:

[1] BS EN12663-1:2010《铁路应用—轨道车辆车体结构要求—第一部分:机车和客车》。

作者简介:

赵卫华, 男 ,工学学士学位,高级工程师,主要从事轨道车辆研发设计工作。

相关标签搜索:赵卫华——动车组车体静强度计算分析及试验 abaqus分析培训 abaqus技术教程 abaqus岩土分析 钢筋混凝土仿真 abaqus分析理论 abaqus软件下载 abaqus umat用户子程序编程 Abaqus代做 Abaqus基础知识 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训