ABAQUS显式动力学在冷弯成形中的应用

2016-12-27 by:CAE仿真在线 来源:互联网

冷弯成形是通过顺序配置的多道次成形轧辊,把卷材、带材等金属板带不断地进行横向弯曲,以制成特定断面型材的塑性加工工艺。冷弯成形是一种节材、节能、高效的金属板料成形新工艺、新技术。利用这一工艺,不但可以生产出高质量的型钢产品,而且能够缩短产品开发的周期、提高生产效率,从而提高企业的市场竞争力。

近些年来,冷弯型钢产品作为重要的结构件在建筑、汽车制造、船舶制造、电子工业及机械制造业等许多领域得到了广泛的应用。其产品从普通的导轨、门窗等结构件到一些为特殊用途而制造的专用型材,类型极其广泛,如图1所示。由于工艺特点,冷弯型钢制品具有热轧产品所不具有的较高表面光洁度和尺寸精度,因此冷弯型钢代替热轧型钢可以取得既节约钢材又节省能源的双重效果。

图1 冷弯成形产品

随着科技的发展,许多CAD/CAE软件的出现为冷弯成形工艺的研究提供了强有力的支撑,除了通用的ANSYS、ABAQUS等有限元软件外,还有COPRA、PROFIL等专门用于冷弯成形的专用软件,本文以ABAQUS有限元软件为例,结合笔者自身做过的实例,简述其在冷弯成形中的应用。

有限元模型的建立

辊弯成形的数值仿真方法主要有静力隐式有限元法和动力显式有限元法两种。辊弯成形特别是多道次辊弯成形的有限元模型规模大、边界条件复杂,使用静力隐式有限元法存在占用内存多和迭代收敛的问题。而动力显式算法不涉及复杂的求解收敛问题,占用内存少,易于实现较大规模计算。所以大多数文献采用动力显式有限元法。

材料模型

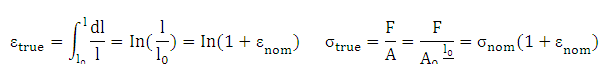

板料选择变形壳平面,以SAE 1020优质碳素结构钢为例,真实应力-真实塑性应变曲线如图2所示。在单向拉伸/压缩试验中得到的数据通常是以名义应变和名义应力表示的,其计算公式为:

εnom=(Δl/l0)σnom=F/A0

其中,Δl是试样的变化量;l0是试样的初始长度;F是载荷;A0是试样的初始截面面积。

为了准确地描述大变形过程中截面面积的改变,需要使用真实应变εtrue(又称对数应变)和真实应力σture,它们与名义应变εnom和名义应力σnom之间的换算公式为:

材料厚度(壳厚度)和密度根据实际情况自行输入。材料模型可以选择常用的弹塑性模型,且各向同性,也可以根据材料实际情况,选择各向异性。

为了节省计算时间,轧辊通常使用三维解析刚体,刚体参考点为轧辊形心。SAE1020真实应力-真实塑性应变曲线如图2所示。

图2 SAE1020真实应力-真实塑性应变曲线

网格划分

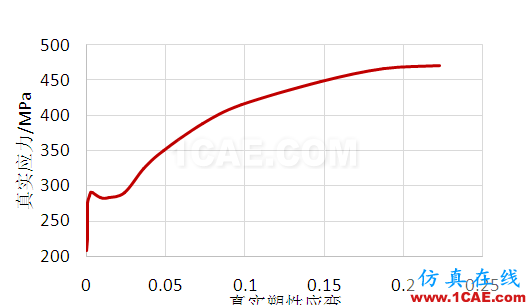

对于壳单元S4R,可以采用Quad-dominated选项控制单元形状,即网格中主要使用四边形单元,但在过渡区可以使用三角形单元,这样可以更容易实现从粗网格到细网格的过渡。

结构化网格(Structured)适合形状简单的几何区域,对于冷弯成形的板料尤为适合,所以应该优先采用此种网格划分技术。

弯角部分的横向弯曲在冷弯成形中尤为重要,所以对弯角部分区域的网格进行细化,同时可以增大边部和中间部位的网格尺寸,这样可以在保证计算精度的同时提高计算效率,如图3所示。

图3 网格划分

边界条件

由于采用对称建模,在板料对称线上采用对称边界条件。为了防止板料在成形初期发生大幅摆动或跑偏,可以在初期为板料添加位移约束。

然而,为了实现板料的成形,可以采用多种边界条件约束轧辊:⑴为轧辊添加旋转位移约束;⑵为轧辊添加旋转速度约束;⑶固定轧辊,为板料添加位移约束;⑷固定轧辊,为板料添加速度约束。

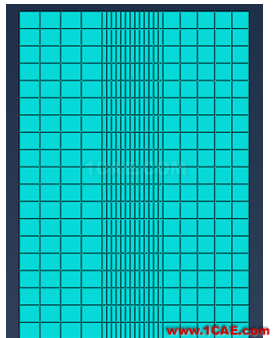

为了实现更加可靠的接触,有些时候,可以先将上下辊分离,等板料到达该道次时,再将下成形辊移动到正确位置,之后板料再继续前进。如图4所示,三、四道次的下成形辊与上辊为分离状态。

图4 下成形辊与上辊为分离状态

质量缩放

准静态分析或某些动态分析中,少数尺寸较小的单元控制稳态时间增量,为提高计算效率,ABAQUS/Explicit常采用质量缩放的方法。质量缩放可用于缩放整个模型,单个单元或单元组的质量,也可以用在多步分析中,缩放每个分析步中的质量。

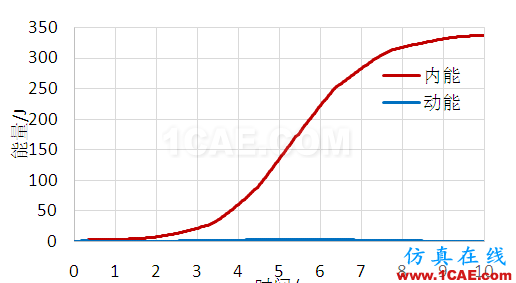

常用于判断质量缩放后的模型是否符合准静态分析的方法是能量准则,即在材料成形过程中变形体的动能不应大于内能的5%~10%,最好是在内能的5%以内。

模拟结果分析

能量比例

查看模型动能与内能结果,如图5所示。结果表明,除了初始阶段二者都很小,比较接近以外,其余部分的动能内能之比都在5%以下,所以结果具有一定的可信度。

图5 动能与内能

纵向应变

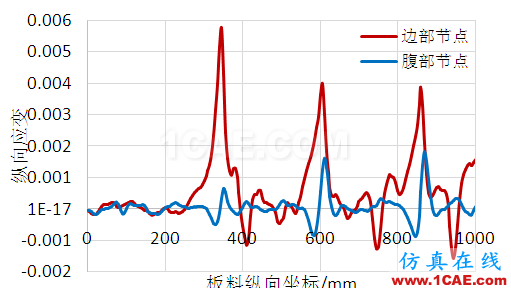

纵向应变是冷弯成形工艺中十分重要的一个观测结果。从上世纪七八十年代开始,国外就有文献通过应变片测量冷弯成形过程中边部的应变,作为对产品缺陷的重要影响因素加以研究和探讨,近年来,随着科技的发展,三维非接触式光学测量应变的技术更是应用到了冷弯成形工艺。

由于冷弯成形工艺自身特点,板料边部和中间部位在成形过程中所“走过”的路径不同。在道次间横向弯曲的过程中,板料边部在上升或下降的过程中产生拉伸应变,而到达道次后,板料边部又会发生一定的压缩,应变随之下降,出现波峰现象,如图6中红线所示;与边部相反,板料腹部材料没有大幅度的拉伸,受到边部拉伸的影响,会出现压缩应变,如图6中蓝线所示。

图6 纵向应变

回弹分析

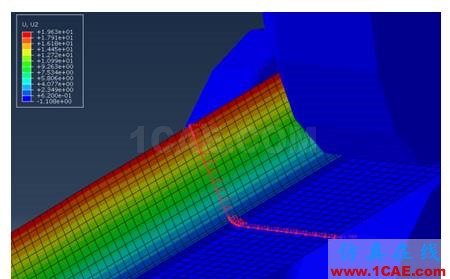

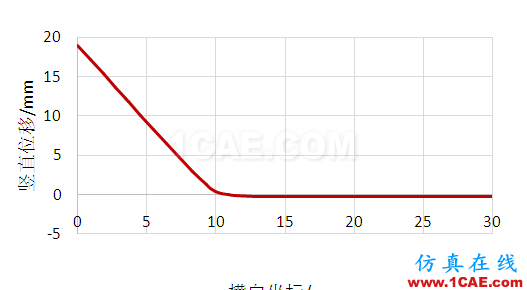

板料成形之后,可以提取横截面节点(图7)的竖直位移数据(图8),从而得到该截面的轮廓,通过观测可以得到成形后的立边角度,与设计值相比,得到回弹偏差。

图7 横截面节点

图8 节点三维坐标数据

结论

本文从材料模型、边界条件、质量缩放、网格划分以及结果分析等方面简要论述了ABAQUS显式动力学在冷弯成形中的应用,结果表明,ABAQUS显式动力学可以用来研究冷弯成形过程中各工艺参数的影响以及预估产品质量,对实际生产具有十分重要的指导作用。

——节选自《锻造与冲压》2016年第22期

相关标签搜索:ABAQUS显式动力学在冷弯成形中的应用 abaqus分析培训 abaqus技术教程 abaqus岩土分析 钢筋混凝土仿真 abaqus分析理论 abaqus软件下载 abaqus umat用户子程序编程 Abaqus代做 Abaqus基础知识 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训