关于cohesive element

2017-03-13 by:CAE仿真在线 来源:互联网

一、使用cohesive element时需要清楚的

1. 两个厚度:geometric thickness和constitutive thickness.

geometric thickness,简单理解就是模型的尺寸,目的--让模型“显得”更真实。

constitutive thickness,参与模型内部运算的尺寸,目的--让结果“算的”更真实。

当然,在设置constitutive thickness的时候可以自己定值,也可以使用geometric thickness,数据从坐标直接读取得到,但后者的缺点是精度不够,对精度要求高的模型应通过定义section时手动输入.

2. 两个刚度:material stiffness和interficial stiffness.

material stiffness:材料刚度,也叫弹性常数(elastic constants),力学中使用C, ABAQUS中使用K. 对于特殊的isotropic情况,它由Young's modulus,Poisson's ratio, 或者由lame constants 组成。material stiffness定义了应力与应变之间的关系, 它是一种材料特性,在ABAQUS中与该材料层的真实厚度无关。

interficial stiffness:界面刚度,它定义了应力与位移之间的关系。简单的推导(以isotropic的单向拉伸为例):stress=E(Young's modulus)*strain=E*L(original length)/L*strain=E/L*delta(位移),所以interficial stiffness=stress/delta=E/L。

3. 两种模量的使用:

material stiffness 定义了cohesive element的本构,决定cohesive element的应力与应变关系。在ABAQUS/CAE中要求输入的E(K)/G(K)/G(K)就是material stiffness, 也就是cohesive layer这种材料的材料特性,与这一层的实际厚度无关。

interficial stiffness定义了traction-separation law的应力与位移在初始线弹性阶段的斜率。所以对于TS-law曲线,斜率为E/L.

4. 厚度与模量的相互关系

这里需要记住最重要的一点,就是基于TS-law的cohesive element的使用,其核心就是这个TS-Law 曲线,无论里面的数据如何选取,厚度如何变化,cohesive element的表现应该一直follow这条使用者设计的,或者试验得到的应力位移曲线。也就是说在模拟中取不同的数值的同时,一定要保证相应的其他数据依然能给出上次一样的TS-law曲线,否则两次模拟就完全不一样了。

举个例子说明:

假定使用MAXE作为damage initiation criterion, 选displacement作为damage evolution的参数。

初始给定material stiffness: E/G1/G2,constitutive thickness选取默认1。

为了方便说明,mode mix 选取independent. (mix mode一样的道理,因为都是线性等比例的变化关系)

damage initiation strain: 0.1/0.1/0.1(三个方向)

displacement at failure: 0.2

那么这次模拟给出的是一个以位移u_c=0.1为damage initiation(曲线的最高点对应的位移值),u_u=0.2为ultimate failure displacement(曲线的最终点对应的位移值),开始线弹性阶段以E/L=E/1为斜率的TS-law的曲线。

假设第二次模拟使用geometric thickness=0.1,而不是1,那么为了保持TS-law曲线,首先,斜率不变:E'/L'=E/1。现在L'=0.1,所以要改变输入的material stiffness值为:0.1E/0.1G/0.1G; 其次,斜率不变了,但是需要在位移=0.1的地方开始damage,而位移等于strain×constitutive_thickness. constitutive_thickness现在等于0.1,所以damage initiation strain 需要改成:1/1/1. 而最终失效时的位移值不需要改变。这样第二次的模拟给出了和第一次完全一样的TS曲线,也就保证了模拟的一致性。

5. 厚度与精度的影响:

精度由geometric thickness 和constitutive thickness共同控制。概括的说两个的厚度越大,精度越差。因为cohesive element的根本是模拟两个相距0距离的surface的对应位置关系,因此理论上cohesive element的位移不可能出现负值,但是随着厚度的增加,这一层越来越趋于一个有限厚度的变形问题,相应的也会出现负位移,这个不难理解,当你变形一块相当厚度的平板的时候,平板表面产生翘曲,部分上突(正位移),部分下凹(负位移),虽然平板的底面可以固定在地上保证0位移。这里也就可以说明为什么ABAQUS对于geometric thickness使用零厚度的原因:当geometric thickness使用零厚度,那么相应的constitutive thickness可以取默认值1或者更大而不影响精度,因为geometric的零厚度限制了变形,消除了负位移的情况;反之,当geometric thickness不为零厚度时,就只有通过减小constitutive thickness来控制精度了。所以对于模型中layer有限厚度的情况,建议不使用默认值1,可是改小比如取0.001,但是相应的其他数据须按上述的原则进行修改。

二、实例

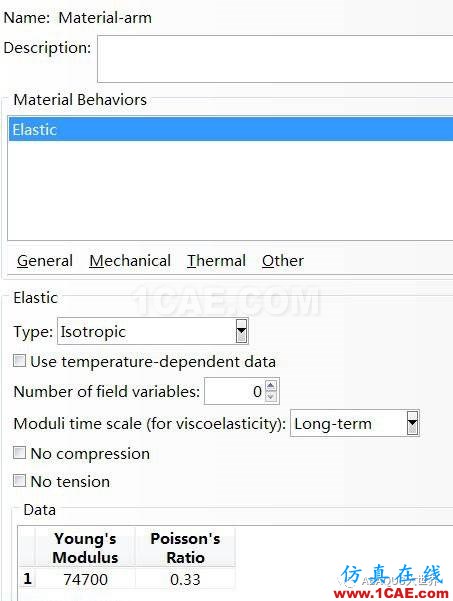

剥离臂 AA5754-O:弹性模量74.7GPa 泊松比0.33

粘合层 ESP110:弹性模量5.72Gpa、泊松比0.40、极限应力99MPa、断裂能0.845mJ/mm2 (这里为保持单位一直,在输入参数时单位需要换算为MPa、mm、mJ/mm2)

参数来源 [1]Ph. Martinya, F. Lania, A.J. Kinlochb, T. Pardoenc.Numerical analysis of the energy contributions in peel tests[J]. International Journal of Adhesion & Adhesives 28 (2008) 222–236

文献中的实验结果如下:

45°剥离,剥离强度16.7N/mm

90°剥离,剥离强度6.05N/mm

135°剥离,剥离强度4.11N/mm

本算例模拟了90°剥离,结果和文献实验结果吻合很好。

以下是step by step:

1;创建part,2维,deformable,尺寸如下:剥离臂长100mm,厚1mm。(这里没有采用文献中的220mm的长度,因为这对结果没有影响,厚度一样就行);粘合层厚0.4mm,预制裂纹40mm,所以实际粘合部分长80mm。这里只建立了半模型,就是说下面的基体没有建立,这里是因为基体厚10mm,相对来说比上剥离臂厚很多,认为它是刚性的,不发生变形,所以不需要建模,以减小计算量。粘合层是在part模块下分割出来的,这样就可以为他们赋予不同的材料属性和截面特征了。

2,设置属性porperty

这里创建两个属性:1、剥离臂;2、粘合层,如下图示

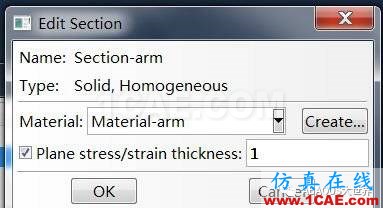

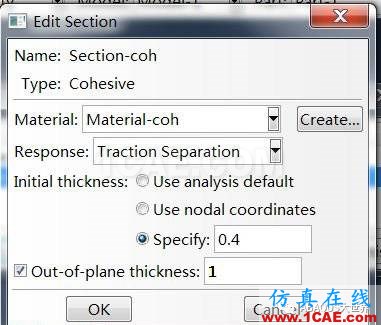

3、创建两个截面section如下图

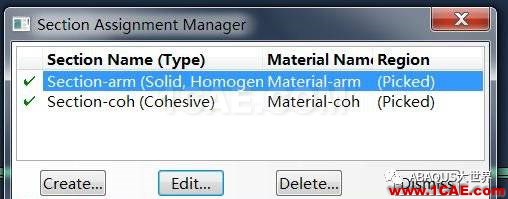

4、为不同的分区赋予不同的截面属性如下图

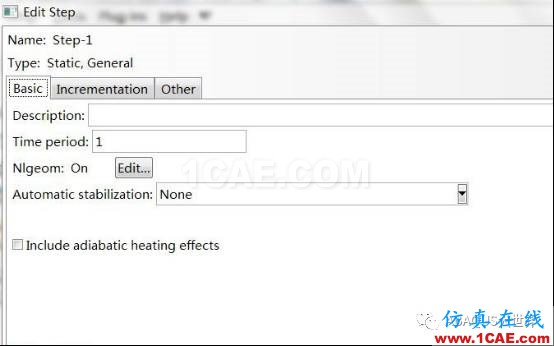

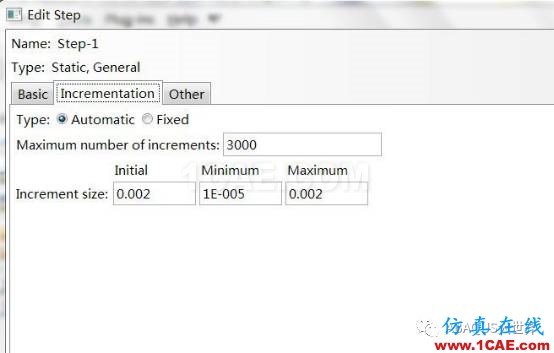

5、创建分析步

这里因为有几何大变形,所以要打开几何大变形开关,将其从off调到on,其次为了最后的到载荷位移曲线的精确性,将增量步的大小做调整到0.002,这样就有500步,可以有500个采样点;

6、调整场变量输出,在菜单栏output下拉菜单选择field output manage 点edit,勾选failure/fracture下面的SDEG和DMICRT,勾选state下面的status,这一步就不截图啦,很简单。

7、仍然在step下,创建一个surface集,后面有用的,选tool下来菜单的surface,然后创建,选择剥离臂右端截面。点ok,这个也很简单啦

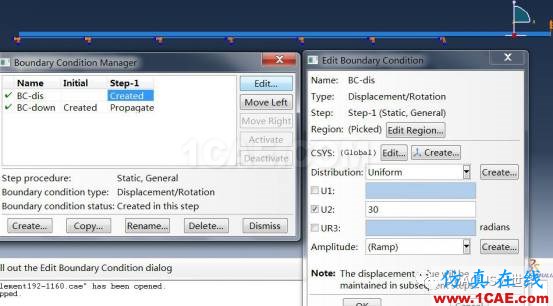

8、创建边界条件

在initial分析步下,对粘合层下部施加固定约束(因为对下面的基体建模,所以固定约束施加在粘合层下端,这样做是可行的,因为基体很厚,变形忽略为0),在step1(上面创建的)下,在剥离臂右端施加30mm的强制位移载荷

9、划分网格

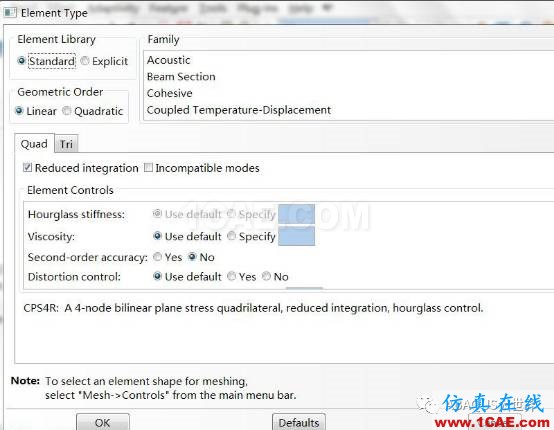

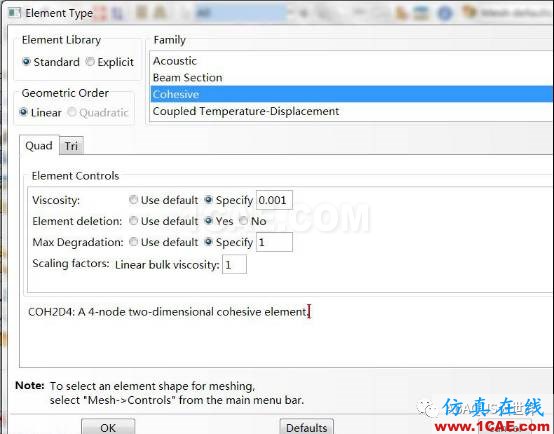

布置全局种子尺寸为0.25。剥离臂右端端面局部种子个数为4个(这样就有5个节点)剥离臂单元控制类型为为扫略、单元类型为CPS4R,粘合层单元控制类型必须为扫略,类型COH2D4,(这里粘合层单元只能建为一层)。这里要把单元删除选项选为yes,退化类型specify为1(即SDEG值达到1时完全失效,然后删除这个单元),这样共划分了1160个单元。

10、创建一个job,然后提交,这个一路ok,就不截图了

11、查看结果,点monitor里面的result后者直接切换到viserible,得到的应力云图如下,可以看到,由于前面的单元已经破坏失效所以被删除了,只有最后蓝色的部分还粘在一起

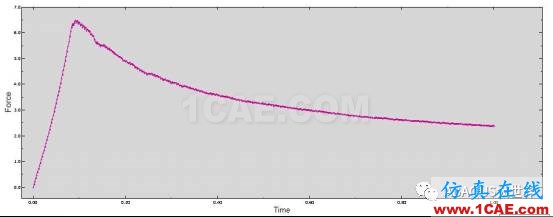

12、绘制载荷时间曲线(因为位移是按时间线性加载的,所以载荷时间曲线相当于载荷位移曲线)

点击XY Data manage——create——OBD field output,将position选为unique nodal,在element/nodal选项卡下选择set,然后选择前面创建的那个set(其实就是选择了剥离臂端面上的5个节点)然后点保存,在create——operate on XY data 选择公式sum(()),将保存的5个XY图求和,在保存为XY-data1(或其他名字),然后在XY Data manage下点plot,绘制载荷时间图像如下。显示最大载荷为6.5N/mm左右,与文献中的6.05N/mm,很接近。

以上部分内容收集自网络,在此,感谢原作者cheaxii!如有相同部分请告知,以便及时删帖。

相关标签搜索:关于cohesive element abaqus分析培训 abaqus技术教程 abaqus岩土分析 钢筋混凝土仿真 abaqus分析理论 abaqus软件下载 abaqus umat用户子程序编程 Abaqus代做 Abaqus基础知识 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训