钢制方形筒的屈曲分析

2017-09-24 by:CAE仿真在线 来源:互联网

1. 模型描述:

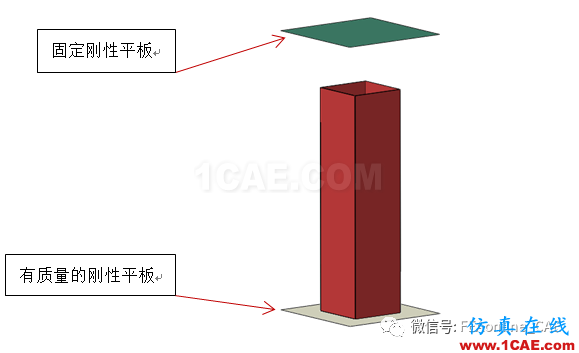

图 1钢制方形筒在两平板间的挤压

如图 1所示,为了模拟筒的挤压,把有质量的刚性平板和筒体绑定(tie)在一块,以速度8.9408 m/s去撞击固定刚性平板。在碰撞过程中,筒体会将大量的动能转化为塑性变形而耗散掉,本文主要用来估计筒体对动能的吸收能力,观察筒体的后屈曲变形。这个例子的一个实际应用就是汽车中的防撞器。由于筒体变形严重,筒体出现自身重叠,发生了严重的屈曲。为了更好地模拟筒体的后屈曲变形,可以根据最低阶模态设计网格,以便光滑地模拟后屈曲响应。因此在使用abaqus/explicit分析撞击前,要先用abaqus/standard得到筒的前10阶屈曲模态。

2. 分析要点

-

有质量的刚性板可以创建一个质量点属性,并把质量点属性赋予刚性板的参考点。也可以创建一个质量点,把质量点通过分布耦合的方式耦合到筒体上。这样一个具有较大质量的刚性板与筒体绑定到一块,以一个较大的速度撞击另一个固定的刚性板,瞬间巨大的动能转化为内能,产生严重的屈曲。

-

在撞击的过程中,筒体经历大的体积压缩,筒体内、外表面的任何区域都有可能和其它区域发生接触。这里使用自接触和接触对算法中的双侧面接触特征来定义碰撞挤压分析中的接触条件。

-

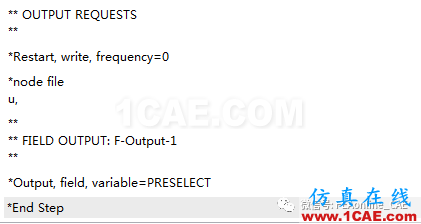

在计算筒的屈曲模态时,载荷类似于在碰撞过程中可能经历的形式,载荷大小并不重要,abaqus/standard输出的屈曲载荷值是施加载荷的相对大小,可以在质量刚性平板的参考点上施加F=500N的集中载荷。并且在提交分析前,如图 2所示,编辑模型关键字,MODEL-edit keywords,并选中当前模型。选择*RESTART块,单击add after,在其后添加*node file u,向结果文件中写入模态分析的位移。

-

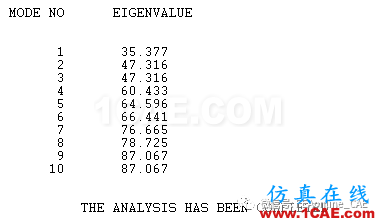

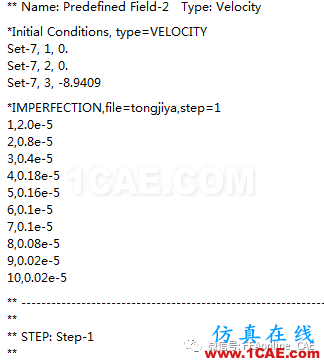

使用屈曲特征模态扰动网格,要选择扰动量级的大小,以便网格能够正确地实现后屈曲变形。一般来讲,用于不同特征模态的扰动量级分别只有相应结构尺寸(比如壳的厚度)的百分之几。因为最小特征模态与撞击关系最密切,所以相应的扰动量级应该最大。增大缺陷因子可以使挤压过程更加平滑,但另一方面,过大的缺陷因子会使问题脱离实际。当结果具有许多间隔很近的特征值时,它的后屈曲响应对引入的网格缺陷可能是高度敏感的,这种情况下,网格缺陷的微小改变都会引起后屈曲行为的很大变化。此时需要通过敏感性研究以确定实际的网格缺陷。在本实例中,如图 3所示,第一个特征值比第二个特征值小的多,可以确切的认为第一个特征模态是起主导作用的,虽然第二个和第三个特征值相差很小,但他们与第一个特征值相差很大,对后屈曲的响应没有太大的影响。引入最大值为壳厚度2%的网格缺陷,由于abaqus/standard放大了屈曲分析中得到的特征值输出,所以每个模态的最大变形均为1m,选择缺陷因子为1,将恰好用abaqus/standard输出的位移扰动网格。如图4所示,使用关键词(keywords editor)将扰动缺陷引入到后屈曲分析的模型中。

3 . 分析过程

(1)、屈曲模态分析结果

图 2向结果文件中写入模态分析位移的关键字

图 3屈曲模态分析结果

(2)、筒的撞击分析结果

图 4修改关键字引入缺陷因子

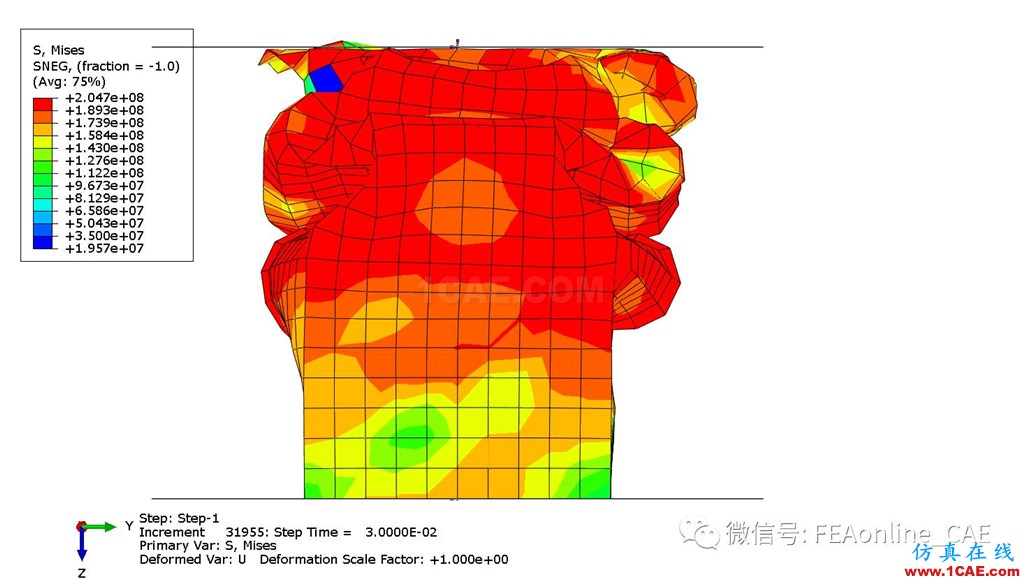

图 5最终变形网格

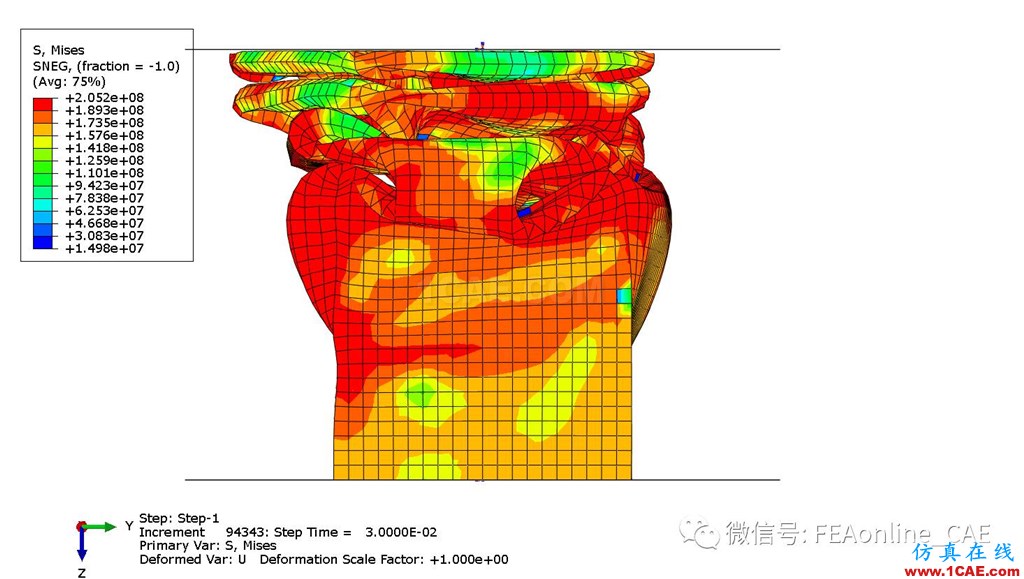

图 6没有引入缺陷因子的变形网格

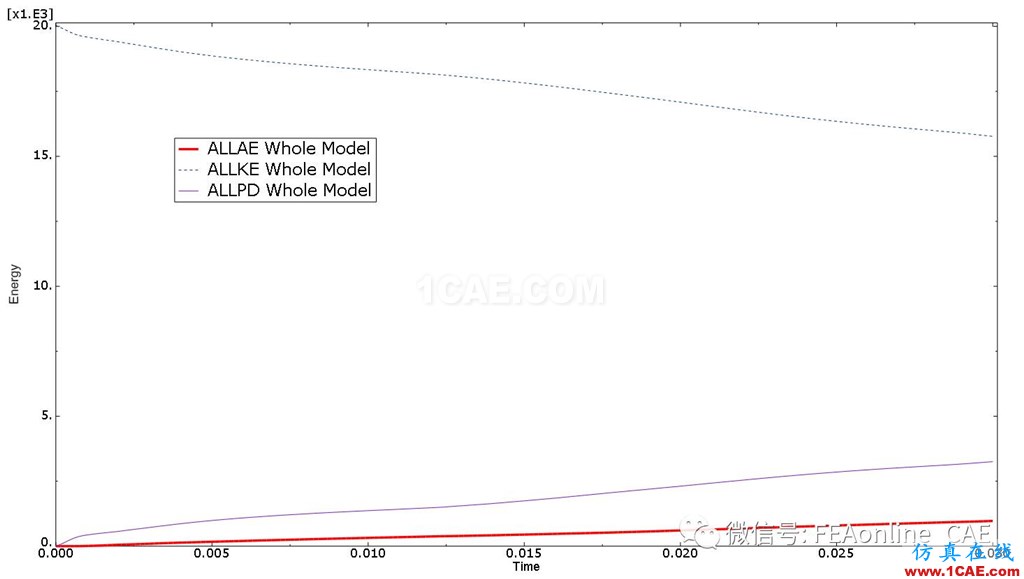

图 7伪应变能,动能和塑性耗散能的历史响应曲线

4 . 结果评价

如图 5所示,添加了扰动的变形网格产生了光滑的屈曲,而如图 6所示为没有引入缺陷因子的分析得到的变形网格,虽然网格细化了,但与图5相比,没有扰动的网格产生了尖锐的折叠,变形形状不符合物理实际。即使引入很小的缺陷因子来扰动网格,都足以使后屈曲行为过程光滑进行。

一种确定能量吸收的方法就是观察相关能量的历史曲线,由于大部分能量都以塑性应变的形式耗散,所以绘制了ALLPD曲线,在碰撞过程中整个模型的动能改变较大,所以绘制了ALLKE曲线,为了考证网格的质量,绘制应变能曲线也是有用的。如图 7所示,创建了三个能量的X-Y曲线。在分析结束时,有3600J的能量以塑性变形形式耗散,模型的动能响应减少了4400 J。在分析结束时的伪应变能是800 J,为内能(4000 J)的20%,高比例的伪应变能说明有必要进一步细化网格进行分析以提高解的质量。

相关标签搜索:钢制方形筒的屈曲分析 abaqus分析培训 abaqus技术教程 abaqus岩土分析 钢筋混凝土仿真 abaqus分析理论 abaqus软件下载 abaqus umat用户子程序编程 Abaqus代做 Abaqus基础知识 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训