【CAE&研发】双吸蜗壳泵的优化设计

2016-10-08 by:CAE仿真在线 来源:互联网

根据具体应用的不同,对双吸蜗壳泵的性能要求也不一样。需要权衡考虑多个因素,包括高效率,低关闭扬程,设计点性能和尺寸。在本文中,Ebara利用实验设计(DoE)和计算流体动力学(CFD)研究了相关设计优化问题。

根据双吸入腔的形状,我们可以对双吸蜗壳泵的叶轮进口进行最优化的设计。因此,为了预测这类泵的性能,需要对所有的液压元件(叶轮,双吸室、出水蜗壳,或/和磨损间隙)进行建模。最近几年,得益于并行计算系统的发展,利用CFD来进行大规模流体分析在涡轮机械研究中已变得越来越普遍。使用CFD来进行非稳态流分析也为人们所普遍接受。

Ebara设计了两种类型的双吸蜗壳泵。一种旨在高效率,另一种则是针对低关闭扬程。Ebara通过使用DoE和CFD的方法对泵进行了优化设计。为了实现上述设计目标,Ebara再次确认了对所有液压元件进行优化设计的重要性,这些液压元件不仅仅有叶轮,还包括双吸室和出水蜗壳。采用等比例缩小的模型来对泵的性能进行实验验证。本文介绍了研发的结果。

此前的研究提出了一些针对涡轮机械(如混流泵,低温泵,带有吸入弯管的离心泵)的优化设计方法。此外,还有一些关于提高双吸蜗壳泵工作效率的优化设计方法的研究。首先,研究人员优化了叶轮,之后他们设计了双吸室和出水蜗壳。最后,利用CFD预测了整个流场。

图1. 双吸蜗壳泵的例子

因为液体需要通过双吸室才能进入叶轮旋转,所以非常有必要根据旋转速度来设计叶轮的入口形状。然而,双吸室环绕在出水蜗壳周围,所以必须在设计双吸室之前先对出水蜗壳进行设计。一方面,需要知道叶轮的出口流量以便将其作为设计出水蜗壳的入口边界条件。因此,在这项研究中,我们首先使用一个假定的入口条件来设计叶轮。然后,设计了出水蜗壳。接着,设计了双吸室,最后利用双吸室出口的流量条件重新对叶轮进行了设计。

在每个组件的设计过程中,运用DoE方法和灵敏度分析来调研设计参数的最佳值。在下面的章节中具体介绍每个组件的设计过程。

利用CFD来评估每一台泵的性能。运用商业软件ANSYS Turbo Grid和ICEM制作计算网格,并利用ANSYS CFX来进行计算。采用了雷诺兹平均Navier-Stokes(RANS)算法。剪切应力传递(SST)模型被用于湍流模型中。在稳态分析中,采用冻结转子法来连接旋转坐标系(叶轮域)与静止坐标系之间的接口。使用改变参考系的方法来处理叶轮区域到蜗壳区域的流量,同时保持叶轮叶片与蜗舌之间的相对位置。

对该研究中最后得到的泵的性能进行了实验验证。在一个水平的闭环测试模型上进行实验。使用水作为CFD和实验的工作流体。

高效双吸蜗壳泵的设计

为了实现高效率,分别对叶轮、双吸室和出水蜗壳进行灵敏度分析。通过DoE的方法减少了分析次数,从而高效地研究了设计参数的影响。根据DoE理论中的正交表,采用CFD方法对几何形状进行设计和分析。灵敏度分析证实了用于控制目标的设计参数的重要性。我们通过使用这些重要的设计参数来设计有价值的几何形状。

叶轮设计优化

选择了六个叶轮设计参数。这些参数可能会影响泵的效率。这些参数包括入口直径、出口宽度、出口叶片角、叶片半径、轮毂半径、倾角、后缘堆积角,每个参数都会在三个层次上变化(低、中和高),使用L27正交表来研究叶轮几何形状的27个例子。

在周期性边界条件下,采用具有一螺距叶片通道的稳态流分析方法对每一个叶轮的性能进行评估。规定固定的总压力和流向作为入口边界条件。该入口流向主要根据原始的双吸室CFD分析结果而定。采用一个固定的质量流量条件作为出口边界条件。网格的数量大约在100万。Ebara使用CFD的计算结果来研究叶轮设计参数对叶轮效率的影响。

出水蜗壳的优化设计

在本文中,Ebara使用一个参考叶轮,它是利用前面小节中的设计参数配置的中间值设计得到的。根据三个参数在三个层次上的变化得到L9正交表,利用该表设计九个出水蜗壳。这三个参数分别是入口宽度、泵壳截面的角度,以及切水斜交角。出水蜗壳的横截面积是指定的,因此周向流速在任何径向位置上都与1 / r成比例,其中用r表示半径。

在出水蜗壳的优化过程中,吸入腔的几何形状还未确定,所以在稳态CFD分析中,用两根吸入管道来代替一个双吸室。计算求解域包括两个吸入管道、整个叶轮、出水蜗壳、外壳磨损环的间隙。入口和出口的边界条件与前一节提到的叶轮CFD分析中是完全一样的。根据初始双吸室的CFD结果来指定进口旋流的数量。网格元素的数量约为950万。

图2. CFD结果(出水蜗壳内的流线以及总压力损失)

双吸室的优化设计

双吸室的设计参数有三个,包括腔室的两向宽度和旋流停止的安装角度。根据三个参数在三个层次的变化得到的L9正交表设计出九个双吸室。利用参考叶轮和使用前一节中获得的优化设计参数优化后的出水蜗壳来对蜗壳环间隙进行CFD分析。采用固定的质量流量作为入口边界条件。采用固定的静压力作为出口边界条件。网格的总数约为1300万。

使用优化参数进行最终设计

使用之前阐述过的方法可以得到每个部分的优化设计参数。利用前述章节中选择的优化吸入腔的CFD结果来验证叶轮的进水流态。

Ebara利用根据优化吸入腔的出口流量确定的入口条件重新设计了叶轮。利用CFD结果来评估最终设计的几何形状的性能,具体方法与前述章节中所提方法完全相同。图2分别显示了原始泵和经过稳态CFD分析后获得的优化泵的内部流场。轮廓线表示总压力损失在出水蜗壳内的分布情况。与原来的泵相比,优化泵的总损失降低了。三维流线来自图2(a)中横截面A和图2(b)中横截面B的最大损失面积。横截面上的每条流线表明,由于二次流的迅猛发展,原始泵的出水蜗壳内的损失巨大。

设计具有低扬程比的双吸蜗壳泵

结构紧凑是实现低扬程比H0/Hd的必要条件,因此Ebara在叶轮设计中减小了叶轮直径。根据高效型泵的设计参数的研究结果,通过挑选合适的设计参数来设计旨在减小扬程比的整台泵。和高效型泵的叶轮相比,低扬程比泵的叶轮直径更小,并且具有较大的出口叶轮角。如图3所示,低关闭扬程泵比原来的泵尺寸缩减了20%以上。

图3. 尺寸比较。

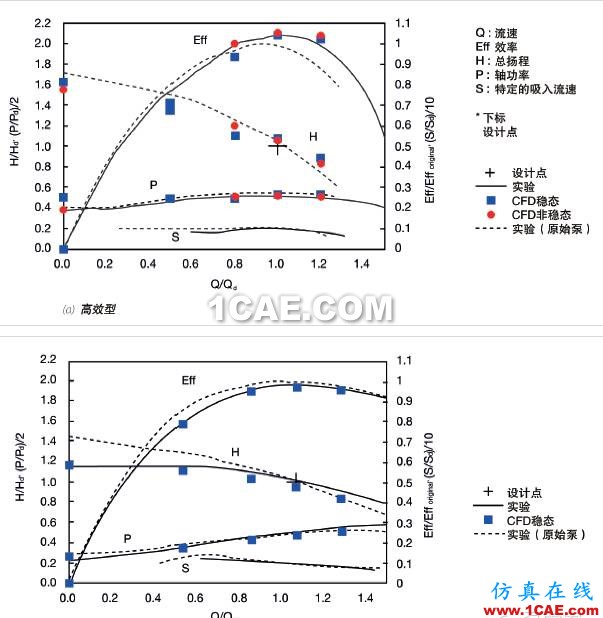

CFD和实验验证

为了验证采用CFD优化后的两种类型的双吸蜗壳泵的性能,使用等比例缩小了的泵模型进行实验。图4显示了泵的性能特性曲线的实验结果与数值预测之间的对比;图4(a)显示了高效型泵的特性曲线,图4(b)显示了低扬程比型泵的特性曲线。

在图4中,根据设计要点对流量、总扬程,轴功率和吸入速度做归一化处理。利用原始泵的最高效率值将泵的效率归一化。高效型泵的效率提高了约4%。低扬程比型泵的扬程比可以降到1.2以下。CFD结果与实验结果十分吻合。因为两类泵都满足了设计目标,所以验证了本次研究中的设计方法的有效性。

图4.实验和CFD的性能结果对比。

非稳态CFD也适用于高效型,如图4(a)所示。采用一种被称为瞬时转子/定子的方法来连接叶轮和出水蜗壳区域之间的边界,该方法适用于处理合适的非稳态流。在得到了拟周期解之后,将一个旋转周期内的流场取平均值,从而对结果进行评估。稳态CFD结果显示了和实验性能相同的趋势,但是非稳态CFD的结果更接近实验结果,尤其是在接近关闭流量的时候。

结论

本研究中,作者通过使用DoE和CFD优化设计方法设计了两种类型的双吸蜗壳泵,目的旨在实现高效率和低关闭扬程比H0/Hd。不难理解的是,设计参数对性能有明显的影响,如效率和关闭扬程比。采用CFD分析和实验方法两种方式来验证使用优化设计参数后得到的两种泵的性能,结果表明达到了设计目标。CFD分析方法能够相当准确地预测实验性能特性。

相关标签搜索:【CAE&研发】双吸蜗壳泵的优化设计 Fluent培训 Fluent流体培训 Fluent软件培训 fluent技术教程 fluent在线视频教程 fluent资料下载 fluent分析理论 fluent化学反应 fluent软件下载 UDF编程代做 Fluent、CFX流体分析 HFSS电磁分析