CFD,星星之火,可以燎原

2017-11-01 by:CAE仿真在线 来源:互联网

CFD,Computational Fluid Dynamic,计算流体力学。

CFD定义为通过使用计算机来模拟流体的流动状态。

我们使用模拟(simulation)这个词表示我们通过计算机,通过数值求解的方式求解控制流体流动规律的方程,重现现实世界的流动过程。这些流体可以在空间内,也可以在空间外。空间,我们也使用计算机生成的模型来表示。

因此,CFD求解的整个系统是虚拟(virtual)的,除了计算机,CFD调用的模型是虚拟的,产品也是虚拟的产品。CFD并不提供任何实物。这和实验是完全相反的。在实验中,我们使用真实的材料去检测流体的流动,或许某些实验还会生产出某些产品。

整个CFD研究的过程中,我们都需要使用可视化的技术来检测整个系统的行为。你肯定玩过电脑游戏,目前在3D电脑游戏中,已经可以非常逼真的显示虚拟现实。

CFD模拟的流体流动,也可以认为是一种虚拟现实的体现。

在讨论CFD之前,或许我们可以站的更广一些,我们聊一下当今世界最为流行的工程技术:CAE。

CAE,Computer-Assisted Engineering,计算机辅助工程。

CAE指的是依赖于计算机进行分析的成套的解决方案。在这一套工具中,工程师可以实现对产品的设计分析,来进行优化或改进。

当今社会的工业过程得益于整个产业链的计算机化大大加速了产业变革。

在工业化飞速发展的过程中,背后最重要的三个推手分别是:CAD(Computer-Assisted Design),CAE,以及CAM(Computer-Assisted Manufacturing)。

三者的结合形成了整个工业设计的虚拟样机环境(virtual prototyping environment)。

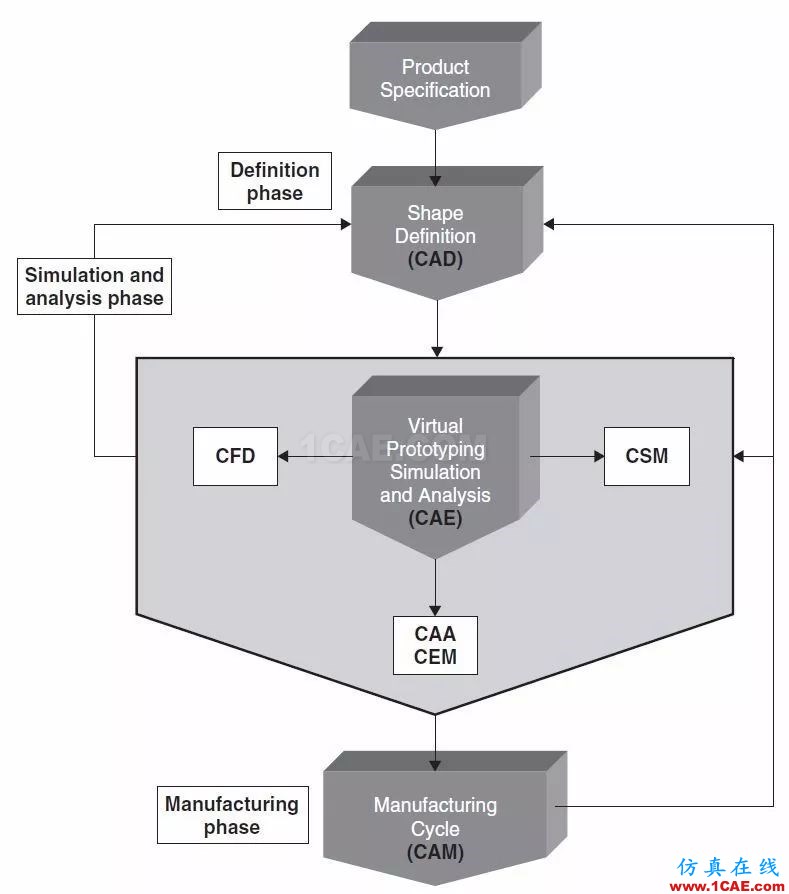

工业产品制造的过程

在CAD中,工程师对形状进行定义,通俗来讲就是定义工件的外形。CAD的进行需要依托CAD软件,目前基本所有行业的原型设计均需要使用CAD软件进行设计。CAD软件对工件的定义也是CFD模拟工作前期不可或缺的部分。

在定义完外形后,就进入了模拟分析阶段。也即CAE。CAE目前主要分为CSM(Computational Solid Mechanics),CFD,以及其他的一些如CAA(Computational Aero-Acoustics),CEM(Computational Electromagnetics)等。

在进行CAE分析后,若分析结果令人满意,那么则进入生产阶段。这一阶段需要依托CAM软件。很多CAM软件都可以处理如成模,铸造等工艺。

整个产品制造最关键的部分在于CAE,也正是CAE技术的高速发展,大大缩短工业产品的迭代周期。

以汽车工业举例,在1970年代,一辆新车的设计到生产需要6到8年。在2005年,则缩短到36个月。在最近,这个时间也被缩短到18至24个月。在航空工业中,类似的通过计算机加速产品设计到制造的过程也有目共睹。

在这里需要强调的是,在工业产品加速迭代的过程中,幕后真正的推手是广泛使用的计算机模拟工艺。

势如破竹的工业应用

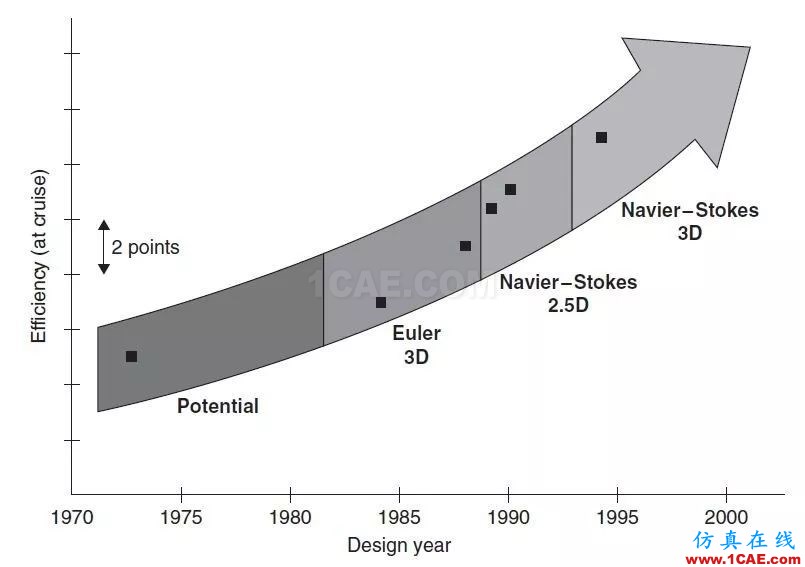

回到CFD,通过CFD对工业升级进行推动是非常直观的。例如在过去的20年间,通过CFD分析,工程师已经将引擎的效率提升到了惊人的地步。

在上图中的30年间隔中,SNECMA公司通过调用不同的CFD数学模型对引擎进行优化,将效率拉升了10点(注:非百分点)。

同时这个图也表示了CFD求解方程的演变。可以看出在1980年代中期,引入了3D无粘欧拉方程。在1990年代之后,全维度NS方程才进入工业设计研发中。

在计算机还没出现之前,科学家们求解CFD只是为了获得方程的解。在计算机问世之后,更多的CFD数值解被发现。早期,计算机上的CFD代码只是为了求解某些特定的问题,随着计算方程的增加以及本身存在的普适性,CFD代码变得越来越普适性,进而适用于越来越多的工业问题。这也是商业软件license的本源。

目前CFD代码发展到今天已经非常成熟,且算法改进的成本非常低,这种演变主要得益于计算机技术的高速发展,以及成熟的CFD算法。

在波音公司,CFD已经成为了产品设计的攻坚力量。

早在1973年,一个汽车的算例需要100-200个计算机才能完成。2002年的西雅图,已经完成了约20000个CFD算例。并且,算例的物理以及几何越来越复杂。

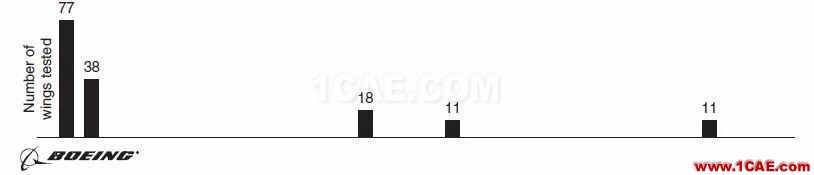

CFD飞速发展的原因主要得益于:越来越多的工程师认识到CFD分析可以对机翼的设计提供重要参考作用,以及计算机计算能力N倍的提升。

波音公式目前已经将CFD应用于整机大量的构件设计中,如机翼、吊舱、尾翼、客舱等。

"波音777是一个典型的案例。在波音777的生产过程中,高速翼型的设计得益于大量的CFD分析。一旦飞机的宽度固定后,客舱的外形也依赖于CFD分析。这样就不需要进行风洞测试。在未来,客舱完全不需要风洞进行分析。依赖于CFD,所需要的翼型样本的风洞测试也大幅度降低。在过去的20年间,通过CFD对商业飞机进行设计,节约了波音公司百万美元的成本。然而,CFD对我们公司的价值,可不仅仅是这百万美元的价值。"

除了生成成本的降低,CFD对生产的重要影响在于他缩短产品所用的时间。

飞机制造的速度目前越来越快,这也得益于CFD的发展,否则飞机的更迭难以满足人类的需求。时间对于市场来说是至关重要的。任何一个环节的效率降低将会对严重拖累整个生产周期。通过CFD,目前甚至可以同时进行各种流场、结构的分析,相对于节约成本来讲,这种时间上的节省是无法估量的。

伴随CFD在工业过程中的广泛应用以及创造的无法估量的价值。另一方面是计算机性能的大幅度提升。从1955年到2005年,计算机的计算浮点数从10e-5GF/s上升到10e6GF/s

除了在汽车以及航空工业的应用,CFD还广泛应用于能源(燃烧模型求解),石油化工(多相模型求解),医学(非牛顿流体以及颗粒输运模型求解),宇航(无压力气体动力学模型求解)等。

CFD求解的另一个优点是他可以提供求解域内全部得信息。例如在化工的搅拌反应器中,实验过程可能只会检测某一点、某一局部区域的流场特性或者传质行为。但是CFD缺可以提供全场的信息。

难以逾越的鸿沟

CFD也存在局限,CFD结果绝对不是100%可信的。主要原因在于:

-

输入的条件进行了简化;

-

计算机能力并不能够进行高精度格式的计算;

-

模型本身的理解可能存在缺陷;

目前学术界以及工业界依然有数以万计的工程师在为了解决CFD的局限废寝忘食。

其中一个最主要,最广泛,最被重视问题就是湍流。

“Whither Turbulence?”

--John Lumley

从数学来讲,湍流其实是可以直接求解的,也即直接模拟(DNS)。但是DNS需要依托大量的网格单元来捕获湍流中最小的涡尺度,也需要调用非常小的时间步长解析涡的演变。

目前的计算机能力还打不到DNS在工业应用的要求。

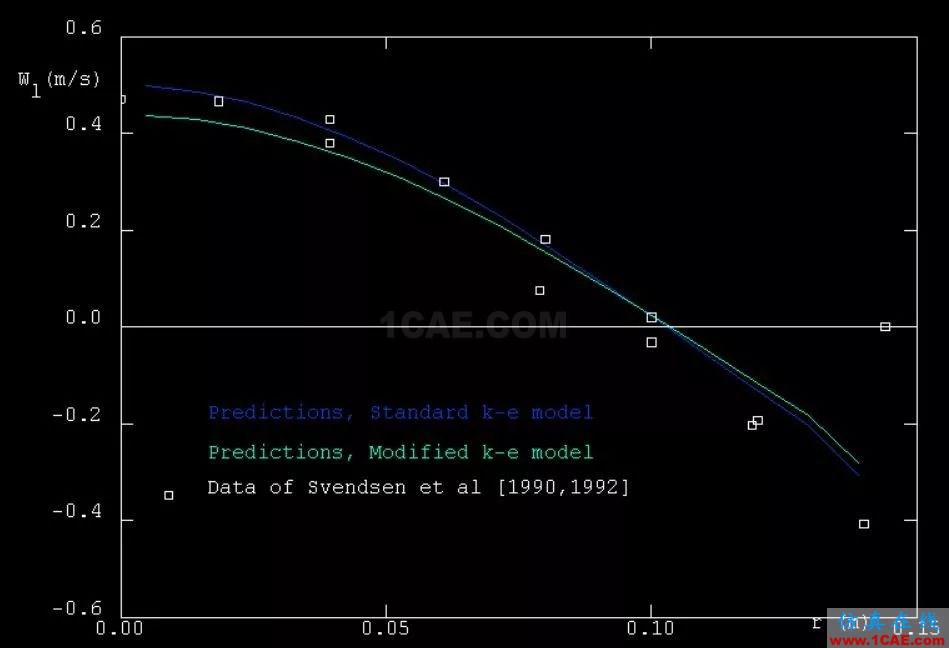

目前在工业应用中主要使用RANS模型或者LES模型,两种模型在计算资源的需求上大大降低了需求,但是由于模型引入的各种假定,也使得在某些情况下的预测结果不尽人意。

另一个更加富有挑战性的为多相流。工业过程中往往是湍流和多相过程的叠加。在现存的多相流中,存在了大量的模型上的假定。如颗粒是圆形的,颗粒不能破碎等。这些假定也导致CFD对复杂的工业过程预测能力有限。

好在,CFD的精度也依赖于模型:

-

层流要比湍流更准;

-

单相要比湍流更准;

-

冷态要比热态更准;

-

单组分要比多组分更准;

-

简单几何要比复杂几何更准;

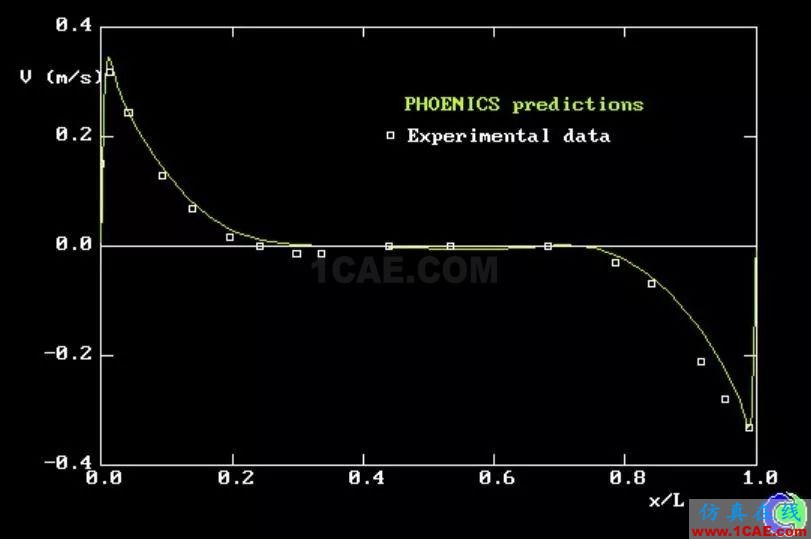

如果工程师要模拟煤燃烧以及气化,当然CFD提供的结果存在一定的不确定性。但这并不表明CFD结果是不可信的。相反,已经存在大量的可代替实验的CFD分析算例。

PHOENICS预测的浮力传热数据和实验对比

PHOENICS预测的鼓泡床数据和实验对比

CFD,未来的承诺

虽然CFD依然存在一些难以解决的数学问题,不可置否的是CFD目前已经成为一个广泛使用的工具。通过CFD对工业产品进行设计可以节约大量的时间成本和资本。

工业界中,CFD分析主要依托非常专业性的CFD工程师来进行。学术界中,越来越多的学者参与了CFD模型以及算法的优化设计。在不远的未来,通过CFD进行产品设计和分析,或许会对人类产品的生产制造产生一次根本上的变革。

CFD,星星之火,可以燎原。

相关标签搜索:CFD,星星之火,可以燎原 Fluent培训 Fluent流体培训 Fluent软件培训 fluent技术教程 fluent在线视频教程 fluent资料下载 fluent分析理论 fluent化学反应 fluent软件下载 UDF编程代做 Fluent、CFX流体分析 HFSS电磁分析