5G时代预计2020年来临,其手机天线工艺有何不同?

2017-02-26 by:CAE仿真在线 来源:互联网

在3G、4G和5G等名词中,G是英文单词“generation”(第x代)的缩写。因此,5G就是第五代移动通信技术。

第一代是模拟技术;第二代实现了数字化语音通信;第三代是人们熟知的4G技术,以多媒体通信为特征;第四代是正运营的4G技术,其通信速率大大提高,标志着进入无线宽带时代。但是,4G还不是宽带无线在线相连接系统,仅仅解决了无线互联有和无的问题,以具体应用为例,还远远满足不了正迅猛发展的无线虚拟技术的大数据实施交互需求,也满足不了无人驾驶的在线数据服务。

为此,5G应运而生,5G的用户核心体验指标是:其峰值速率将增长数十倍,从4G的100Mb/s提高到几十Gb/s。也就是说,1秒钟可以下载10余部高清电影,可支持的用户连接数增长到100万用户/平方公里,可以更好地满足物联网这样的海量接入场景。同时,端到端延时将从4G的十几毫秒减少到5G的几毫秒。至于详细的技术规范,太复杂,本文不展开谈。

2017年,中国移动选取4-5个城市,每个城市大约建7个站点作系统验证,形成商用样机;

2018年,在数个城市,每个城市建设20个站点进行规模试验,形成端对端商用产品和预商用网络;

2019年,继续扩大试验网规模,城市试验数量增加,基站增加;

2020年,形成万用户规模,商用规模开始部署。

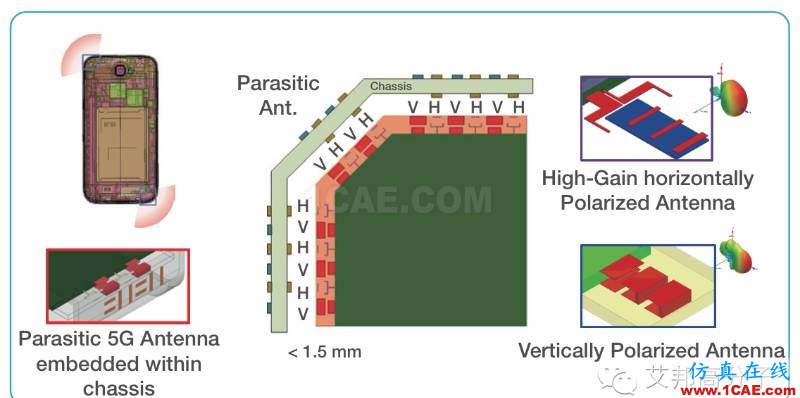

(1)5G终端天线,对周边金属很敏感

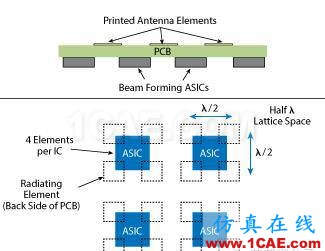

由于毫米波之波长很短,来自金属的干扰是非常厉害的,印刷线路板(即PCB板),需要其与有金属的物体之间需要保持1.5mm的净空。

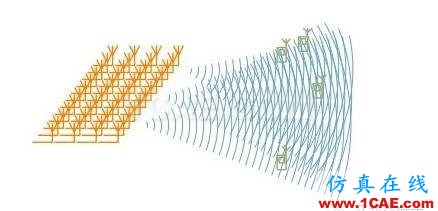

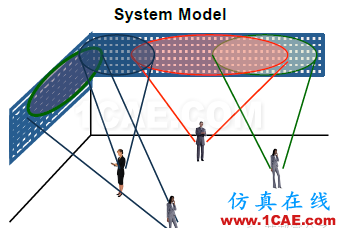

(2)5G天线是垂直与水平天线交互的点阵

这种垂直和水平交互的天线,对应垂直和水平两个极化方向的信号收发。

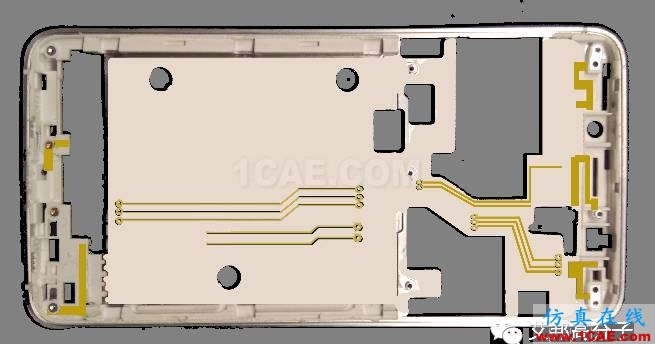

(3)5G天线对安装位置有特殊要求

由于5G终端天线是相控阵体系,其天线单元需要合成形成聚焦波束,因此需要规则的位置进行摆放,天线不能被金属遮挡,适合3D空间扫描,规则的空间。

5G终端,被人手和人体遮挡,其信号都会开始寻找最低误码率频段,形象的说,手机像一个长了眼睛的小宠物,一旦遮挡他,他即刻眼球四处转动寻找最优信道。我们把5G手机这一动作叫手机寻优,因此,设计终端时候,安装天线位置一开始就要合适,使其好寻优。目前手机终端中,最适合5G天线位置是两端,尤其是上端部(听筒位置附近),其他4G内天线都要给其让路,也就是说有优选位置权,其他天线移到他处。

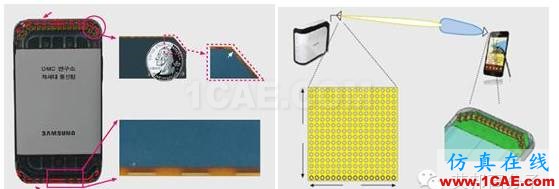

(4)5G天线是一个含芯片的模组

天线点阵,16个小的米粒大小的天线,不可能用16根屏蔽线引出信号到射频芯片了,需要就地解决与芯片连接难题。引出天线与点阵天线做成一体,一般一个芯片管理四个点阵。

天线模组输出不是射频信号,可以用接插件引出端子到手机主板上。

(5)5G天线用什么材料制造?

● 柔性基材

前文中提到的4G天线制造材料中FPC工艺,涉及到PI膜(聚酰亚胺)是不能用于10G频率以上系统,因为,材料有一个叫损耗的指标,聚酰亚胺基材,在10Ghz以上损耗很厉害了。

微航推出一种基材厚度在6微米,增材制造技术沉积金属的工艺,去掉了基材与铜箔之间胶层和覆盖膜上胶层,可用于毫米波段天线制造。

● 刚性基材

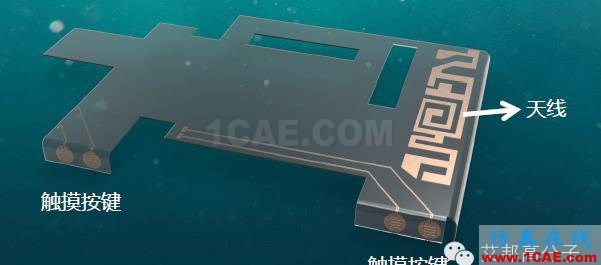

塑胶、和线路板材质。既要3D封装,又要焊接电子元件,又要毫米波段电磁损耗低,这样材料不多,刚性线路板都没有用于4G天线,也不会用于5G。若采用适合毫米波段的印制电路板材料,把天线和电路全制造的这种印制板上,如下图:

这样做,价格是很贵的,且天线是平面构型,性能会大打折扣,若把天线部分拆出来用高频硬质板制造,则失去了3D性能(手机四个角落弧形,天线需要共形设计)。毫米波段,对手机天线位置很敏感,差之毫厘,失之千里(指手机入网指标)。

塑胶中毫米波段低损耗的材质是液晶聚合物(LCP)和PPS材质,但都需要再进一步改性成LDS基材。微航磁电公司未雨绸缪,推出这种天线模组制造全套制造流程。也可以采用“改性PP材质支架+激光点焊芯片工艺”,这是一种低成本材料体系,利益PP材质低损耗,用激光点焊回避了其不耐高温焊接缺陷。激光点焊(配合特殊焊接锡膏),是一种在低温基材上焊接电子元件技术。其实5G基站天线都可以采用此种工艺大幅度降低材料成本。4G的室内分布基站,目前都采用塑胶材质代替微波电路板,见下图:

4G室内分布基站,运营商已经在使用中,微航代工制造这种天线组件,5G时代,基站更多,采用先进材料和制造工艺降低成本非常重要。总之4G时代成长起来的LDS工艺还将大放异彩,只是换了材料而已。

(6)5G终端会有4G/3G天线吗?

需要,至少5G终端开通初期,因此手机中天线林立,由于毫米波存在缺陷,如手握、屋内屋外遮蔽都会使信号衰减严重。因此,4G网络及5G的低频段通讯也是必须的。如同4G建网之初,用户4G搜不到信号了,自动转3G搜索一样。5G时代,用户手机在毫米段搜不到信号或信号不强,将自动切换低频段通讯。

手机中布满了天线,从GPS、蓝牙、wifi、2G、3G、4G等频段。频率越低,尺寸越大。毫米波,顾名思义,其波长尺度在10mm内了,照波长四分之一计算,约2.5mm的点阵,就是组成有规则间距的阵列。

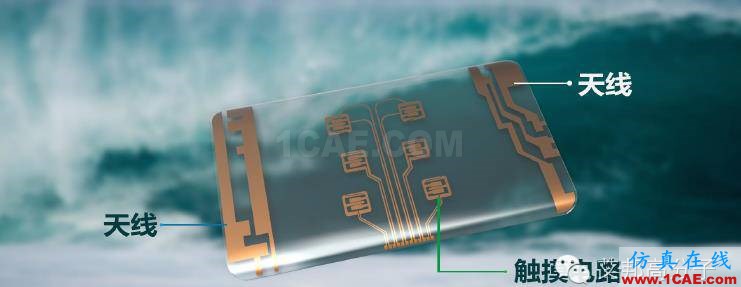

4G的天线一般布置在手机上下端部和侧面,采用了LDS(立体电路的一种制造工艺,激光在3D曲面塑胶上选择性沉积金属工艺)和FPC(柔性线路板)配合侧面金属边框来实现终端天线功能:

金属机身手机中,外露的中框一段金属与手机内FPC组成了天线:

若2017年玻璃机身手机开始流行,这类手机拟用到的工艺和材质依然是FPC和LDS工艺,也有把天线制造在玻璃壳体和玻璃支架上的:

5G网络是一个密集分布基站网络,基站分布密度比前几代移动系统都高。

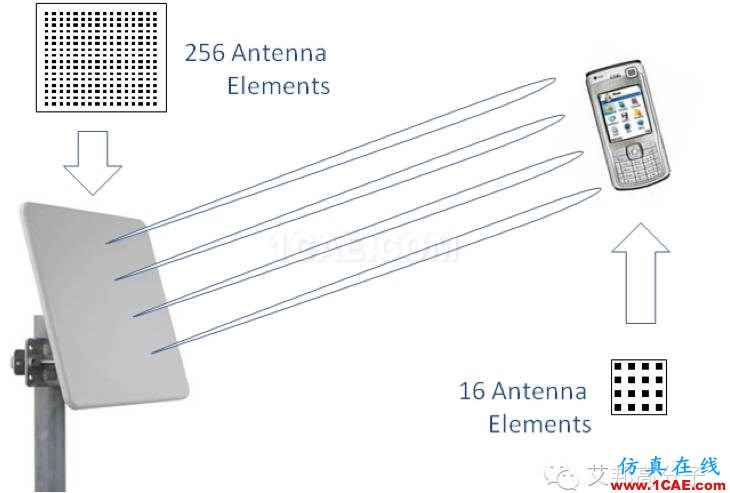

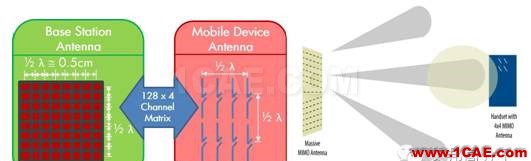

其中,基站移动终端之间采用28Ghz的毫米波频段通讯。基站天线系统采用相控阵天线体制。波束在垂直和水平两个方向交叉极化,以实现更高的用户密度和增加系统用户容量。

5G终端具备自选基站能力,可以根据基站误码率挑选误码率低的基站和信道通讯。

实现以上这些功能,依赖阵列天线技术,基站和终端都用到了毫米波相控阵天线。终端中天线阵列为4X4点阵;

下面简单普及一下LDS技术:

|

一什么是立体电路? |

立体电路是指相对传统的平面电路而言,将电子元器件直接焊接在3维曲面基材上的电路技术。根据工艺过程、电路形成方式,实现立体电路的制造工艺有多种,如LDS技术、PDS导电油墨印刷、LRP激光剥离、3D综合打印等。其中LDS技术制造的立体电路产品,可以满足PCB的行业标准。

通过高温LDS材料改性,激光镭雕工艺改善和化学镀药水配方实验,目前已经可以实现0402的芯片,焊接在立体电路的线路,可以承受0.45Kg的拉力。达到了PCB行业的标准。

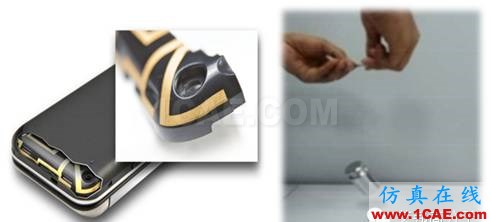

图:立体电路用于手机天线(左),立体电路附着力测试

立体电路是近十多年发展起来的电路组装技术。它基于结构和性能的要求,可以把电子元器件直接焊接在塑胶曲面上,为产品创新,结构设计突破,寻求到了新的解决方案。相比传统的印制线路基材,其有特殊的优点,是对传统的电路制造技术的补充和发展。

|

二LDS实现立体电路的全制程! |

视频:立体电路全制程,来源于微航磁电

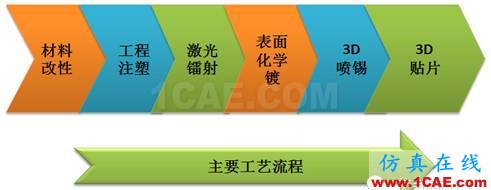

立体电路是一类电子产品的结构形态,LDS则是打造这类产品结构形态最重要的工艺之一。了解更多LDS,请点击查看→LDS塑料如何让天线长到4G手机面盖上?如视频所示,立体电路全制程主要包括6个工序:材料改性、工程注塑、激光镭射、表面化学镀、3D喷锡、3D贴片等工序。如下图所示:

1、材料改性

常规的塑胶原材料虽然也可以通过激光表面处理,进行紧密金属沉积来获得金属线路。但是其结构附着力,是不能够与专用LDS材料相比的。专用的LDS材料中添了微细的少量的金属化合物和相容剂等助剂,通过注塑后,这些金属化合物均匀的分布在塑胶壳体内,采用激光活化出的金属原子,是嵌入在塑胶粒子之间,所以化学镀铜后,生成的金属层与塑胶层的附着力非常好;手机天线的材料一般以PC等塑料为主要成分,目前也是使用量最大的立体电路材料。

另外,形成立体电路,就要进行高温喷锡贴片,所以高性能立体电路的材料,必须是耐高温的。目前国内已经开发出的高温尼龙复合LDS材料,就可以耐温达到290度,可以替代进口的LCP材料。

图:智能3D打印LED灯,微航磁电用立体电路材料3D打印而成

2.工程注塑(注塑)

此工序即是将专用原材料通过注塑成型得到规定形状的注塑件。这道工序除了常规的壳料注塑要求,还要求在开模的时候,尽量避免合模线在线路区域,尽可能避免线路区域存在批锋、毛刺、锐角等问题。

此外,立体电路产品壳体的注塑是严格禁止采用水口料的。

图:JSW注塑机

3、激光镭雕

产品壳体注塑好后,下一道工序就是激光镭雕,进行素材表面区域,线路图案内的素材表面进行激光活化。激光镭雕一般需要采用专用的激光设备和工装夹具。根据3D线路图案的形装,采用不同的激光镭雕机台和工装夹具。

国内已经开发出的大型流水线型激光机,可以通过六轴联动,进行复杂3D曲面的图形镭雕加工,不需要二次装夹,取代进口的三激光头机器。

图:流水线型六轴激光镭雕机

4、表面化学镀

塑胶壳体通过激光活化,在72小时之内,就必须进行表面化学镀。表面化学镀也称无电解镀或者自催化镀,是在无外加电流的情况下借助合适的还原剂,使镀液中金属离子还原成金属,并沉积到零件表面的一种镀覆方法。

在立体电路工艺中,因为要保证较强的附着力和金属层的致密性,所以需要在化学镀过程中,通过药水的活性,严格控制铜的生长速度。通过调节药水的PH值,控制药水对素材的侵蚀。以及通过一些特殊的前处理工艺,解决产品化镀开裂,金属层保护的问题。

图:NMT+LDS工艺中化镀铝基材的保护方案

5、立体喷锡

传统的喷锡只能进行平面喷锡,不能进行立体电路的曲面喷锡,需要用到专用的设备方可以进行。

图:立体喷锡量产过程

6、立体焊接(贴片)

传统SMT贴片称为表面贴装或表面安装技术。它是一种将无引脚或短引线表面组装元器件安装在印制电路板(PCB)的表面或其它基板的表面上,通过回流焊或浸焊等方法加以焊接组装的电路装连技术。而立体贴片是相对于传统的SMT贴片,实现在3D曲面的塑胶壳体上,进行电子元器件的自动化贴装工艺。这种立体贴装的工艺主要是针对立体电路技术而发展起来的。

图:耳机线控组件贴片前(下)和贴片后对比

作者简介:周红卫先生,深圳市微航磁电技术有限公司CTO,长期从事手机中新材料、新工艺创新应用和制造集成。

相关标签搜索:5G时代预计2020年来临,其手机天线工艺有何不同? HFSS电磁分析培训 HFSS培训课程 HFSS技术教程 HFSS无线电仿真 HFSS电磁场仿真 HFSS学习 HFSS视频教程 天线基础知识 HFSS代做 天线代做 Fluent、CFX流体分析 HFSS电磁分析