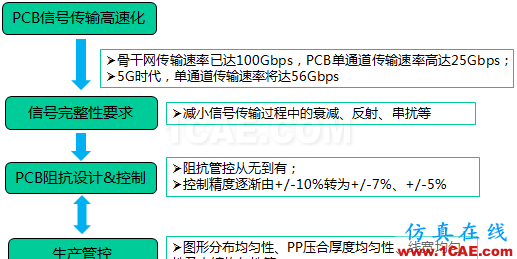

【上篇】高速PCB阻抗一致性研究

2017-03-24 by:CAE仿真在线 来源:互联网

PCB阻抗管控:

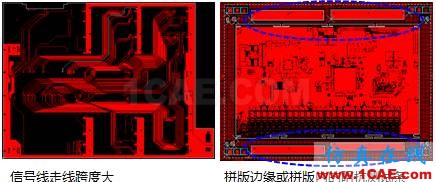

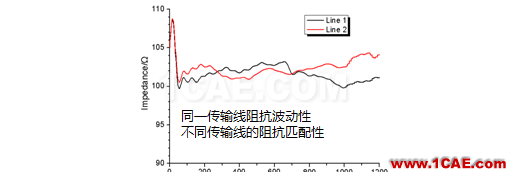

同一传输线的阻抗值在范围内(同一传输线阻抗波动性),还需保证整板不同传输线均满足控制要求(不同传输线阻抗一致性)。

图1 PCB拼版示意图

图2 传输线TDR测试曲线

1.如何保证阻抗一致性?

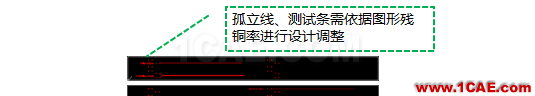

2.如何降低阻抗测试条与真实走线之间的阻抗差异?

3.如何提高阻抗控制精度?

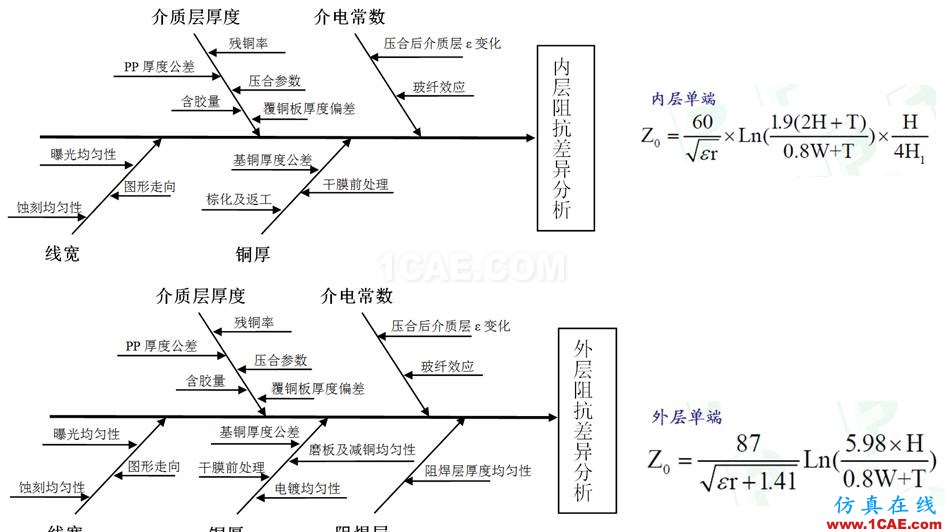

图3 内外层阻抗影响因素鱼骨图

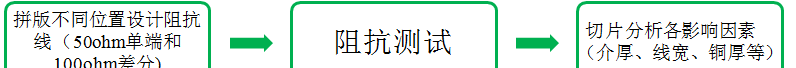

设计测试板,综合分析各因素对阻抗一致性的影响强弱;

结合PCB设计制造中常见的问题,分析各因素的影响

不同位置阻抗差异及影响因素分析

流程设计:开料→内层图形→压合→钻孔→沉铜→板镀→外层图形→图形电镀→外层蚀刻→阻焊→沉金→测试

含胶量对介厚、介电常数及阻抗的影响

流程设计:开料→压合→蚀刻→测试

残铜率差异对介厚、电镀的影响及不同位置线宽差异

设计4层板,采用宽度为177.8μm的线,调节间距获得内层残铜率为0%~100%模块,外层残铜率为20%、33%和50%,完成后切片分析拼版不同位置介厚、线宽、铜厚差异,并计算其对阻抗的影响。

流程设计:开料→内层图形→压合→ 板镀→ 外层干膜→ 图形电镀→外层蚀刻→测试

内层

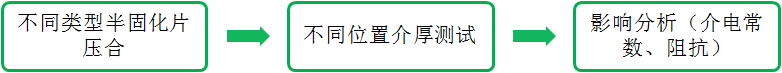

图4 拼版不同位置阻抗及各因素实测值:(A)内层单端线(B)内层差分线

单端线:板边比板中间阻抗小2~3 ohm,

差分线:板边比板中间阻抗小3~4 ohm;

介质层厚度:板边与板内相差15 μm,受位置变化的影响最大;

线宽(单端和差分):差异在4 μm左右;

铜厚:差异在1.5 μm以内,不同位置处铜厚变化则无特定规律。

外层

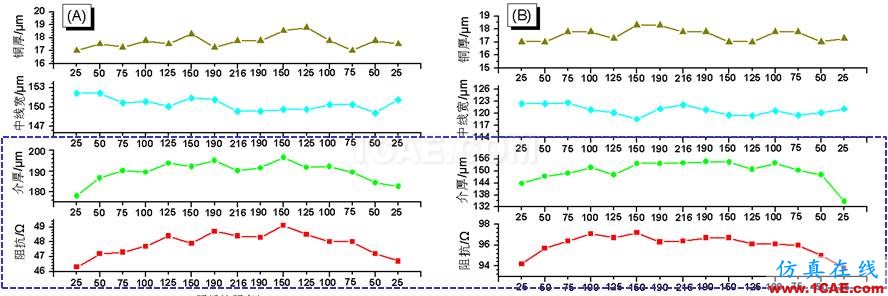

图5 拼版不同位置阻抗及各因素实测值:(C)外层单端线(D)外层差分线

越靠近板边,阻抗值越小,当距离大于75 mm时,阻抗值变化幅度较小;

介厚:板边(25 mm处)比板中间(216 mm处)介厚小10 μm左右;

线宽:偏差在5 μm以内;

铜厚:板边铜厚要比板中间大2.5 μm左右(此处铜厚取值均为大铜皮区域)

对于内、外层线路,拼版阻抗一致性的最大影响因素是介质层厚度的一致性。

介厚一致性差异源于PP填胶:

一是PP流胶差异,会导致板边介厚偏薄;

二是图形分布不均(即残铜率不一致),导致介厚差异

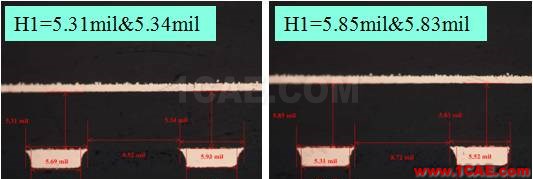

图6 不同位置介厚情况(左图为板边阻抗条,右图为图形)

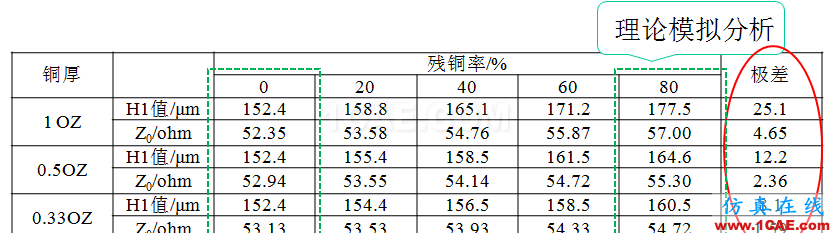

表1 残铜率差异导致的介质层厚度及阻抗差异

注:阻抗计算模型为单端微带线模型,W=10mil,Er=4.

板面不同位置残铜率对介厚均匀性及阻抗控制有很大影响

残铜率对介厚及阻抗影响

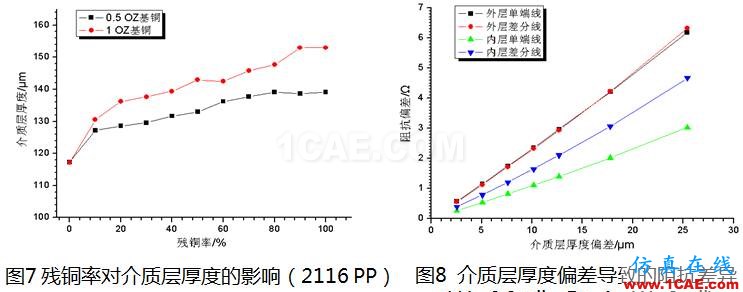

2116PP压合后介质层厚度实测

0.5 OZ基铜:残铜率相差20%,介厚相差约4 μm;

1 OZ基铜:残铜率相差20%,介厚相差约7 μm。

对阻抗的影响:

外层线路:介厚相差5 μm,阻抗偏差约1~2ohm;

内层线路:介厚相差5 μm ,阻抗偏差约1ohm左右;

介厚层厚度越薄,线宽越小,残铜率影响越大。

模拟计算:

残铜率接近0%和80%时,外层线路阻抗差异:

0.5 OZ 基铜时相差约4.8 ohm,1 OZ基铜时相差约8 ohm。

含胶量对介厚及阻抗影响

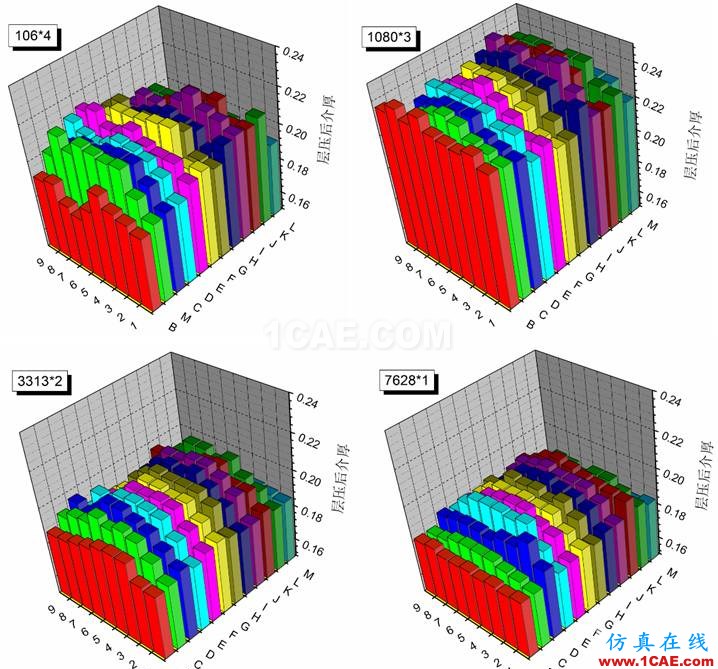

图10 不同规格PP压合后厚度和均匀性的三维表征

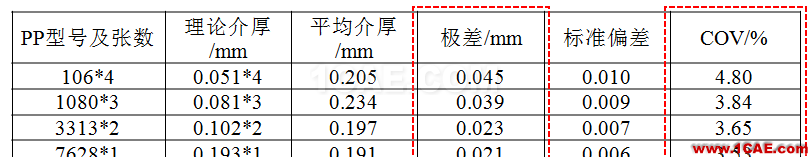

表2 压合后各PP片厚度平均值、极差、标准偏差及COV值

不同位置介质层厚度差异:106>1080>3313>7628

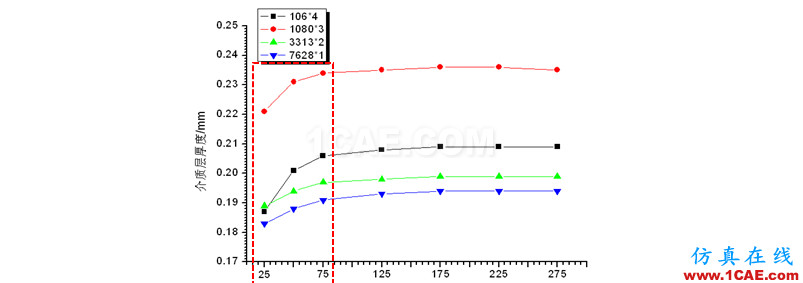

图11 不同含胶量PP片压合后不同位置介厚情况

随着与板边距离的增大,介质层厚度呈增大趋势,当距板边75 mm时,介厚基本达到稳定;

106与1080板边与板中间厚度偏差相对较大,分别达到10.53%和与6.22%;

3313与7628板边与板中厚度差相对较小,约为4.81%和5.62%。

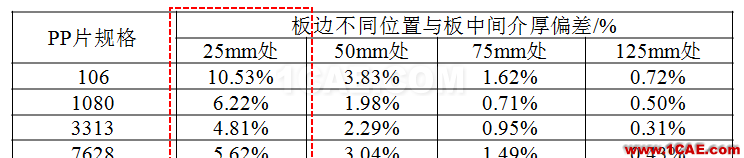

表3 板边不同位置与板中间厚度偏差

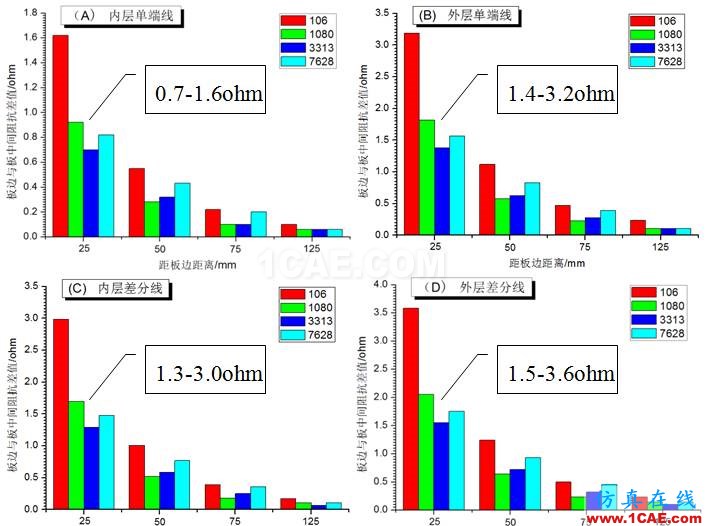

图12 不同含胶量PP压合后介厚差异对阻抗的影响分析

(H=5mil,Er=4,W=7mil,T=1.8mil)

介厚差异对阻抗的影响:

板边与板中间介质层厚度差异影响:

外层阻抗线>内层阻抗线;

高含胶量的106 PP片对阻抗的影响均要明显的大于1080、3313和7628; 当阻抗条位置距板边大于或等于50mm时,板边和板内阻抗差异明显小于板边25mm处。

本文转自:兴森科技

相关标签搜索:【上篇】高速PCB阻抗一致性研究 HFSS电磁分析培训 HFSS培训课程 HFSS技术教程 HFSS无线电仿真 HFSS电磁场仿真 HFSS学习 HFSS视频教程 天线基础知识 HFSS代做 天线代做 Fluent、CFX流体分析 HFSS电磁分析