某机载雷达天线罩结构设计

2017-07-20 by:CAE仿真在线 来源:互联网

文章导读

根据直升机旋翼上方雷达天线的工作方式及安装特殊性, 对某雷达天线罩结构设的主要环节进行了阐述, 包括环境分析、详细结构设计、强度分析、试验验证等, 强调通过严谨的分析、设计及试验来达到电性能和结构性能指标要求, 可供同行进行类似设计参考。

文章正文

1 引言

现代战争条件下,为提高武装直升机的作战效能,都加装了火控雷达系统,且多数选择旋翼顶端安装雷达射频前端[1]。相比较于雷达天线前端在武装直升机其它安装位置,旋翼顶部安装实现了雷达的全方位搜索和/潜望状态0工作,直升机可以采用隐藏在树丛中或躲藏在山梁后只露出旋翼顶部雷达天线的工作方式,减少了飞机暴露在敌火力下的面积以及被敌发现的可能性,提高了对地攻击能力、自我隐蔽能力和攻击时的自我保护能力。但雷达射频前端这种桅杆式安装对飞机性能影响、飞机改装设计难度提高也是显而易见的;另一方面,对雷达前端设计,特别是天线罩的设计也带来了很大难度。本文就某直升机旋翼顶端雷达前端天线罩结构设计的有关问题进行详细讨论。

2 天线罩环境分析

桅杆式毫米波雷达射频前端安装方式将带来直升机全机阻力面积的增加,雷达天线整流罩外形尺寸和形状对直升机飞行速度和航程有较大的影响,同时经过毫米波雷达天线整流罩的下洗流也影响平尾和垂尾气动效率。从气动布局设计角度考虑,毫米波雷达天线罩越小对全机飞行性能和平衡操稳影响也越小。雷达天线整流罩安装高度要考虑避开在主要飞行状态时,雷达天线罩的下洗流打到平尾上,同时毫米波雷达天线在最大下视角工作时,雷达波束不被机身结构所阻挡。

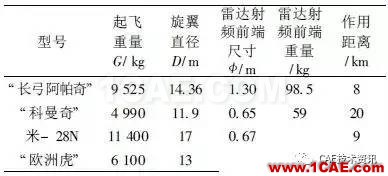

表1 世界主要桅杆式毫米波雷达前端结构要素

表1是国外几种主要武装直升机装机情况和雷达射频前端装机要素。从表中可以看出,除/长弓阿帕奇0外,雷达射频前端直径尺寸在0167m以内。考虑国内技术水平和研究进度,及雷达射频前端功能和安装要求,初步设定毫米波雷达的射频前端罩体直径为800mm,安装高度为760mm。天线罩随雷达射频前端安装在某型直升飞机旋翼上方,承受的最大气动载荷主要是飞机以最大速度前飞时的空气阻力及飞机旋翼带来的气体洗流,由于天线罩处于旋翼上方的正中心,因而由旋翼带来的洗流影响很小,天线罩主要承受飞机370km/h速度前飞气动阻力,此时飞机机头处于下俯20b状态。天线罩使用环境主要包括以下几方面:

(1)环境温度:-40e~+70e;

(2)湿度:95%(RH)(30b时);

(3)湿热:符合机载雷达罩通用要求;

(4)海拔高度:[5000m;

(5)风速:70m/s正常工作,103m/s不破坏(按载机最大飞行速度考虑);

(6)振动:按照GJB150.16-86/振动试验0的2.3.6款直升飞机条件;

(7)冲击:15g,11ms,半正弦冲击脉冲;

(8)加速度:向前4g,向后-4g,向上10.5g,向下-4.5g,向左-6g,向右6g;

(9)防雨设计:抗雨蚀和雨冲击,天线罩连接件密封设计;

(10)雷电:符合一般机载雷达罩的通用要求;

(11)静电:防静电涂层设计;

(12)结构设计的任务就是确保设备在上述环境条件下正常工作[2]。

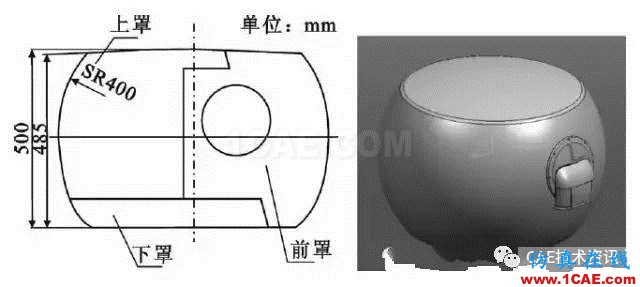

3 天线罩结构设计

为了尽量减小天线罩风阻对载机影响, 同时考虑雷达要求天线能360b扫描,天线罩体外形设计成上下切边的球体结构,罩体上表面采用了大半径球面以提高刚度。为了满足雷达射频前端的透波要求及透波角度前提下,同时方便罩内设备的拆装和维修,也是方便罩体的设计和加工,降低制造成本,整个天线罩划分为上罩、下罩和前罩三部分。其中前罩是主要透波区域,充分考虑前罩的透波范围及底部安装平面,将前罩的区域划分为上宽下窄的形式,考虑到安装通风孔,在前罩局部加宽;考虑到工艺易于成型和天线罩整体受力的特点,下罩的刚强度比上罩要高,并且为了最大限度地减轻天线罩的重量, 同时考虑上罩也需要一定的透波性能,并且将天线后面的透波区域最大化,因此将上罩的面积划分得比下罩面积大[3]。为了解决罩内设备的通风散热,在下罩底面和前罩侧面预留了进出风通道,如图1所示。

图1 罩体分块及通风示意图

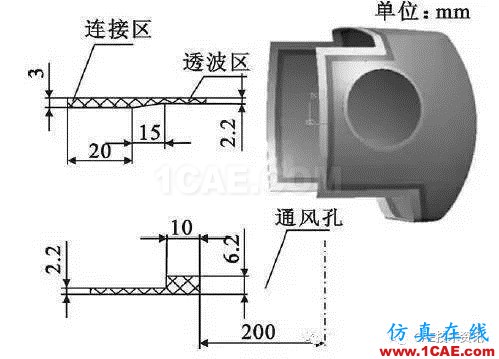

3.1 前罩结构设计

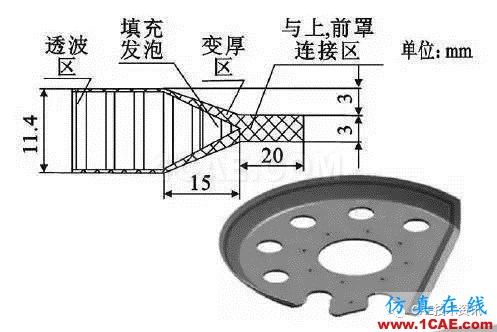

根据电性能设计,前罩的结构形式为单层罩,厚度为2.2mm,根部连接区的厚度设计为3mm。在通风孔处增加了10mm宽、4mm厚的肋边,防止水从通风孔边缘渗进天线罩,前罩的材料选用介电常数较低的石英玻璃布/中温环氧树脂预浸料,结构示意图如图2所示。

图2 前罩结构示意图

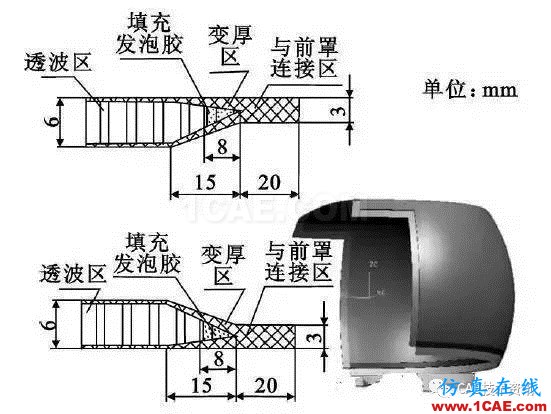

3.2 上罩结构设计

考虑到上罩的电性能要求稍低,及必要的结构强度和减重要求,将上罩设计成A夹层结构,夹层的厚度为6mm,夹层结构的蒙皮材料选用了高强度玻璃布/中温环氧树脂预浸料,蜂窝选用了72kg/m3的Nomex纸蜂窝,上罩的连接区厚度为3mm,结构示意图如图3所示。

图3 上罩结构示意图

3.3 下罩结构设计

设计上考虑下罩是不透波的,从受力分析来看,下罩的刚强度对整罩的变形影响非常大,因此提高下罩的刚强度是提高整罩的刚强度的关键。下罩的结构形式为A夹层结构,为了提高下罩的刚度,采取了两项技术措施,第一是增加夹层的厚度,将蜂窝高度增加到10mm;第二是选取蒙皮的材料为碳纤维T700/中温环氧树脂预浸料。下罩与前罩、上罩的连接区的具体结构参见图4。

图4 下罩结构示意图

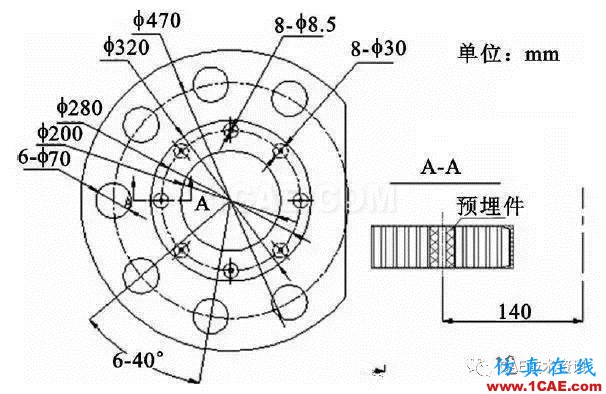

在连接底盘上设置了7个进风孔,每个进风孔的孔径为70mm,进风孔按直径470的圆周均匀分布。天线罩与转台连接部分采取预埋实芯块的方法,预埋实芯块的材料也选取为T700/中温环氧树脂预浸料,具体参见图5。

图5 下罩与转台连接区示意图

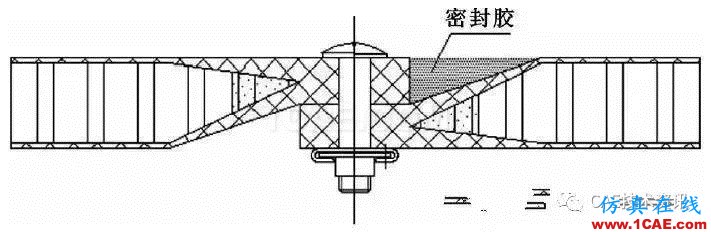

3.4 连接密封设计

为了保证整罩的密封,前罩、上罩、下罩之间的连接形式选取了螺钉胶接、接缝处涂密封胶的方式,保证连接处不漏水。为了方便安装,连接螺母选取了双耳游动托板自锁螺母(HB1-808-83),螺钉选取了M6-16(HB1-128-83),螺钉间距为70mm,如图6所示。

图6 前罩、上罩和下罩之间的连接示意图

3.5 涂层设计

天线罩内表面为聚胺脂清漆,外表面(由内向外)为环氧聚酰胺清漆、抗雨蚀涂层、抗静电涂层,清漆的厚度为0.03mm,抗雨蚀涂层的厚度为0.12mm,抗静电涂层的厚度为0.03mm。外表面涂层为灰色。

4 天线罩强度设计

4.1 天线罩气动载荷

天线罩随雷达射频前端安装在某型直升飞机旋翼上方,当飞机向前飞行时,天线罩承受的气动载荷主要是飞机前飞时的空气阻力,以及飞机旋翼带来的气体洗流。由于天线罩处于旋翼主轴上方的正中心,桨叶旋转在该处产生的轴向气流速度很小,即旋翼带来的洗流影响较小,可以忽略,故天线罩主要承受的气动阻力来自飞机前飞。此时飞机机头处于下俯20b状态,飞行速度(来流速度)为42~50m/s,即150~180km/h,最大速度为103m/s,即370km/h。为了获得飞机最大速度飞行时天线罩表面的压力分布,我们分别计算了以下两种情形。本次计算采用的CFD软件以国际知名的商用软件FLUENT为主,其解算器采用完全的非结构化网格和控制体积法。

(1)飞机下俯0b最大速度飞行时,天线罩外表面的压力分布

经计算,当飞机下俯0b最大速度103m/s向前飞行时,天线罩表面压力分布和X-Y平面即对称面上流场的压力分布如图7所示。

图7 飞机下俯0b最大速度飞行时,天线罩外表面的压力分布

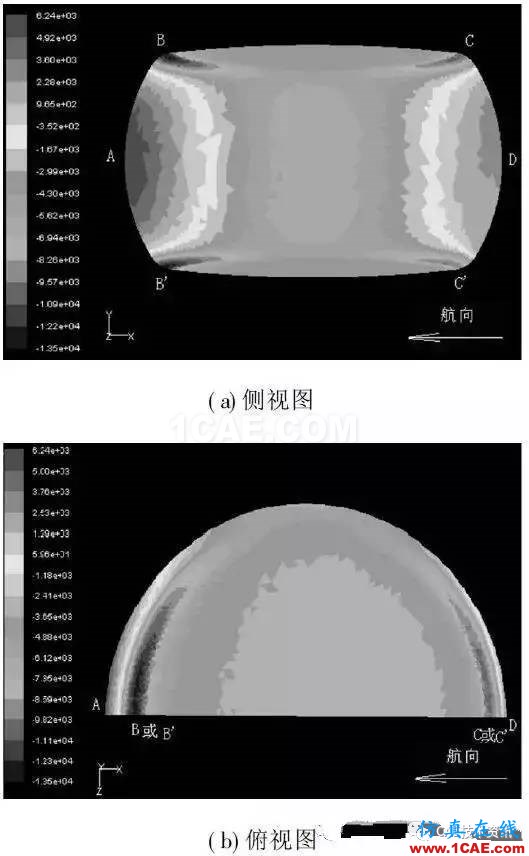

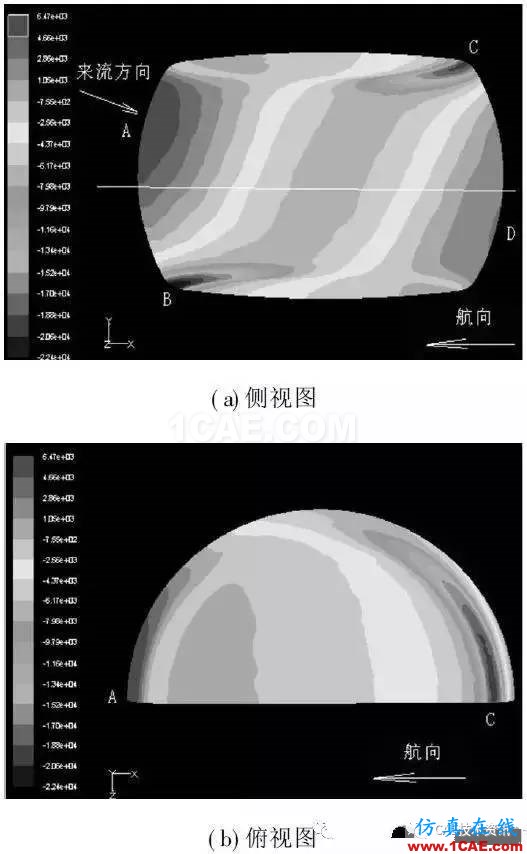

(2)飞机下俯20b最大速度飞行时,天线罩外表面的压力分布

经计算,天线罩外表面的压力分布和对称面上流场的压力分布如图8所示。

从图7和图8可以看出,天线罩迎着来流的A点,以及背着来流方向的D点附近的压力较大,其中,A点达到了最大值6.47kPa;天线罩上表面后缘的C点,以及下表面前缘的B点附近压力较小,其中,B点的压力达到了最小值-22.4kPa。此外我们还发现,天线罩迎着来流以及背着来流的附近流场压力较大(为正),而C点、B点附近压力较小(为负)。

图8 飞机下俯20b最大速度飞行时,天线罩外表面的压力分布

4.2 天线罩有限元分析

(1) 坐标系的选取

坐标原点选取为球心,X轴朝前罩方向,Z轴向上,Y轴按照右手螺旋法则规定。

(2) 有限元模型的建立

分别对前罩、上罩、后罩建立了有限元模型,单元选取了四边形正应力板单元,每个单元的属性对应实际的结构厚度、材料铺层。前罩、上罩和后罩之间的连接螺栓用杆单元模拟,杆单元的直径规定为6mm。一共建立了18376个板单元,57个杆单元。与天线座的8个连接点用固支表示,如图9所示。

图9 整罩有限元模型图

(3) 计算结果

将有限元模型用MSC公司的Nastran软件进行了计算。通过计算,得出在14种工况下整罩的变形最大只有4.67mm,天线与天线罩之间的距离大于25mm,可以满足要求。前3种工况下天线罩的应力也不大,玻璃钢最大应力不超过20MPa,碳纤维最大应力不超过60MPa。蜂窝最大应力L向的最大应力为0.55MPa,W向的最大应力为0.484MPa,均小于蜂窝的许用应力。考虑到蜂窝的最大应力都在变厚度区,因此在变厚度蜂窝处增加发泡胶,可以将局部蜂窝的抗剪切强度提高到5MPa以上,因此蜂窝的安全系数也较高。

罩体之间的连接M6螺栓的最大应力为51.8MPa,选用30CrMnSi的高强度螺栓的许用强度可以达到1100MPa,因此螺栓的强度也能满足要求。

根部连接的8个点最大反力为460N,选用30CrMnSi的高强度M8螺栓可以承受50000N的力,因此8个螺栓固定也能满足强度的要求。

经过计算,天线罩的前五阶固有频率如下:F1=30.974Hz,F2=33.645Hz,F3=70.961Hz,F4=101.01Hz,F5=134.36Hz。

从固有频率来看,天线罩的一阶固有频率约为31Hz,不算太高,但都避开了使用环境中的几个共振点,因此天线罩的动响应也能满足要求。

5 试验验证

为了验证以上载荷分析、材料选用、强度和刚度分析的正确性及结构设计和制造工艺的合理性,该天线罩按照前述载荷分布,设计制作了载荷加载系统,其载荷加载情况见图10。按照国家和行业相关标准,对天线罩进行了严格的逐级加载,分别加载到使用载荷、设计载荷和最大载荷并按规定保持相应时间。试验结果证明,该天线罩各研制环节均准确无误,完全达到设计和使用要求。

图10 天线罩静力试验

6 结论

机载天线罩是一类较为典型的结构功能件,其结构设计除了必须满足透波率、波束畸变率、副瓣电平抬高等电性能要求外,还必须满足气动外形要求,满足各种姿态和速度下气动载荷的强度和刚度要求,满足雷达本身带来的安装、散热及载机的冲击振动和加速度等环境要求,因而研制过程涉及装机选择、气动外型设计、载荷分布计算、材料和罩壁结构选择、应力应变分析、罩体制造加工、静力试验验证和电性能测试及优化设计[4]等过程,其中每一步都必须严谨细致,确保准确无误,才能最终获得满足使用要求的雷达天线罩。

文章综合于网络,如有侵权请联系删除!

相关标签搜索:某机载雷达天线罩结构设计 HFSS电磁分析培训 HFSS培训课程 HFSS技术教程 HFSS无线电仿真 HFSS电磁场仿真 HFSS学习 HFSS视频教程 天线基础知识 HFSS代做 天线代做 Fluent、CFX流体分析 HFSS电磁分析