转炉扭力杆缓冲装置三维非线性有限元分析

2016-11-09 by:CAE仿真在线 来源:互联网

扭力杆缓冲装置是目前国内大型转炉倾动机构普遍采用的平衡缓冲装置,用来平衡转炉倾动时引起的悬挂减速机壳体的旋转力矩,其性能直接影响到转炉设备的正常工作,扭力杆缓冲装置的分析涉及到螺栓、螺柱的预紧,扭力杆与联接板间过盈配合,销与扭力杆和联接板间过盈配合,各零部件间的高度非线性接触。因而对扭力杆缓冲装置各接触界面上接触应力的精确研究,在理论上还存在较大的困难。但随着计算机技术、数值计算方法以及大型有限元软件的发展,利用非线性有限元软件对扭力杆缓冲装置使用中的高度非线性问题进行研究成为可能。

纵览国内关于扭力杆的限元分析,虽然各自的研究都具有一定的现实意义,但所作的模型距离实际的工况仍有相当的差距。主要表现在以下几个方面: ①为分析方便,假设的力学模型仅为一个阶梯轴,且承受的载荷简化过于单一;②没有考扭力杆缓冲装置各零部件间的非线性装配状态、接触运动状态及摩擦力、预紧力、转炉倾动力矩对其造成的影响,而实际上这些影响对扭力杆的应力是不可忽略的。

某厂300T转炉扭力杆缓冲装置投入使用期间,其上下部联接座连接螺栓出现断裂,为了对现役扭力杆缓冲装置进行评估,并为同类产品的设计制造与检修提供理论依据,需要全面了解扭力杆缓冲装置的应力分布、变形,确定扭力杆的强度。本文采用大型通用有限元分析软件ANSYS对扭力杆缓冲装置整体装配模型进行三维非线性有限元分析。

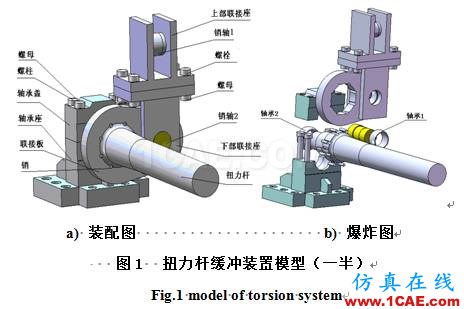

1.1几何模型的建立

扭力杆缓冲装置主要由扭力杆、联接板、上下部联接座、轴承座、球铰、销、键、销轴、事故支座组成。扭力杆一方面通过球铰连接其两端的轴承座从而固定在基础上,另一方面通过键、销、销轴、球铰连接两端的联接板和上下部联接座,从而借助两对上下部联接座与二次减速机壳体相连。

根据图纸建立扭力杆缓冲装置的三维几何模型,为了能准确反映实际情况且达到研究目的,在合理的条件下,对某些次要因素和对分析结果影响微小的因素予以忽略,如某些小圆角、倒角用直线代替。考虑到扭力杆缓冲装置的对称性,只建立一半模型,如图1所示。

此外,根据该厂螺栓实际情况,螺栓根部未加倒角。扭力杆中部半径为R1=190mm,锥形端最大半径为R2=215mm,联接板作用面半径R3=260mm,轴端半径为R4=150mm。

1.2有限元模型的建立

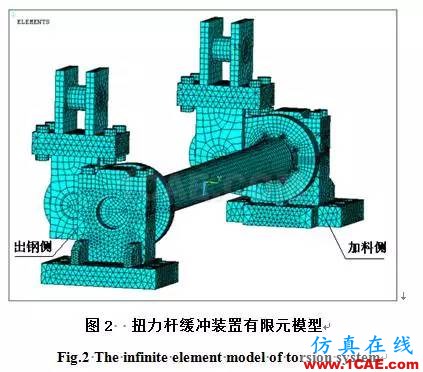

尽管扭力杆缓冲装置结构是对称的,但出钢侧和加料侧所受载荷不对称,且扭力杆缓冲装置中涉及到的零件数目多且各零件间均为非线性接触,所以为了完全模拟结构的真实状态,采用4节点三维实体单元solid45建立扭力杆缓冲装置整体的非线性有限元模型,如图2所示。

为了使计算结果更加可靠,运用弹性力学和接触力学知识,对接触部位网格进行人工干预,关键结构采用六面体网格划分。扭力杆缓冲装置有限元模型共有141016个单元,其中扭力杆部分单元数为61868,占43.87%,共有节点数66517个。扭力杆材料为34CrNi3Mo,联接板、销、螺栓和螺柱材料均为42CrMo,轴承座和轴承盖材料为35CrMo,均为合金钢,所以该模型中所有零部件选取的弹性模量均为E=2.1e5MPa,泊松比 。

1.3 边界条件

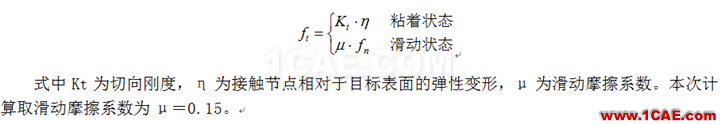

对于扭力杆及其相关零部件结构,采用扩展的拉格朗日算法和库仑摩擦模型计算摩擦接触问题。扩展的拉格朗日算法为了找到精确的拉格朗日乘子,需要对罚函数修正项进行反复迭代,与罚函数方法相比,拉格朗日方法不易引起病态条件,对接触刚度变化的灵敏度较小。在基本的库仑摩擦模型中,两个接触面在开始相互滑动之前,在接触的界面上会产生达到某一量值以内的剪切力,这种状态叫做粘着状态。库仑摩擦力定义了一个等效剪切力,一旦剪切力超过此值,两个表面之间将开始相互滑动,变为滑动状态。库仑摩擦的切向力为:

在两端轴承座底部施加垂直于底部即z方向的约束,限制其z方向的自由度;在地脚螺栓孔处,建立局部柱坐标系,对孔表面节点施加径向约束以限制其径向位移,这样整个轴承座就被固定了,对于扭力杆缓冲装置其余部分而言,可以通过接触对的设置来约束零件间的相对运动。

扭力杆缓冲装置的接触类型为柔-柔接触,接触面单元类型选取四边形单元CONTA174,目标面单元类型选取无中间节点的三节点单元TARGE170,共建立了58个接触对。

扭力杆与联接板为H7/u6的过盈配合,销与扭力杆配合为H7/p6的过盈配合,对于这两处过盈配合,如果仅用两个接触部件几何形状的偏差作为相应的过盈量来模拟过盈配合是不够准确的,因为划分网格后几何上的过盈量并不等于实际过盈量,二者只是近似相等。所以这里采用了设置接触对选项的方法来模拟,在第一个载荷步中设置渐变的初始穿透,设置接触单元关键选项KEYOPT(9)=4来渐变施加接触面穿透,忽略由于几何模型造成的穿透,这样设置控制面-面接触的实常数CNOF的值即为所需施加的过盈量。

1.4 载荷的施加

在螺栓、螺柱上施加预紧力会对变形和应力带来很大影响,为了真实地反映扭力杆的应力,采用预紧力单元PRETS179和PSMESH预拉伸网格命令对扭力杆缓冲装置的螺栓、螺柱施加预紧力F=1374690N;由于上下部联接座一个受拉,一个受压,故在两端销轴1与二次减速器相连的位置施加大小相等,方向相反的载荷P=M/L,其中M为转炉的倾动力矩,L为扭力杆出钢侧与加料侧两个联接板之间的距离5200mm。由根据设计图纸知,在最大倾动力矩为6500KN•m,则P=1.25×103N,在事故状态下P=3.75×103N。 2 有限元分析结果

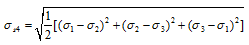

米塞斯等效应力是根据第四强度理论确定的(即畸变能密度理论),其值为

2.1 螺栓应力分布

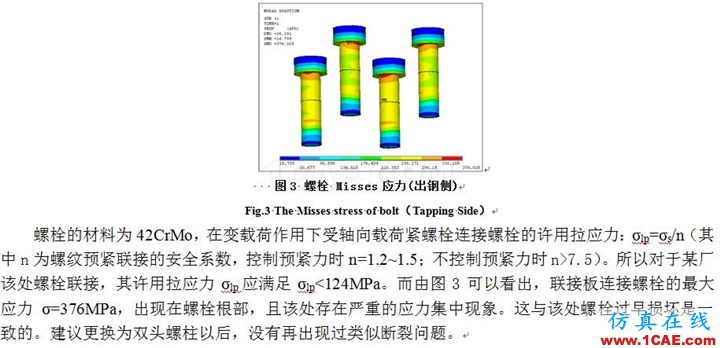

由于出钢侧和加料侧螺栓的应力分布大致相同,仅给出出钢侧螺栓的 应力分布如图3所示。

2.2扭力杆应力分布

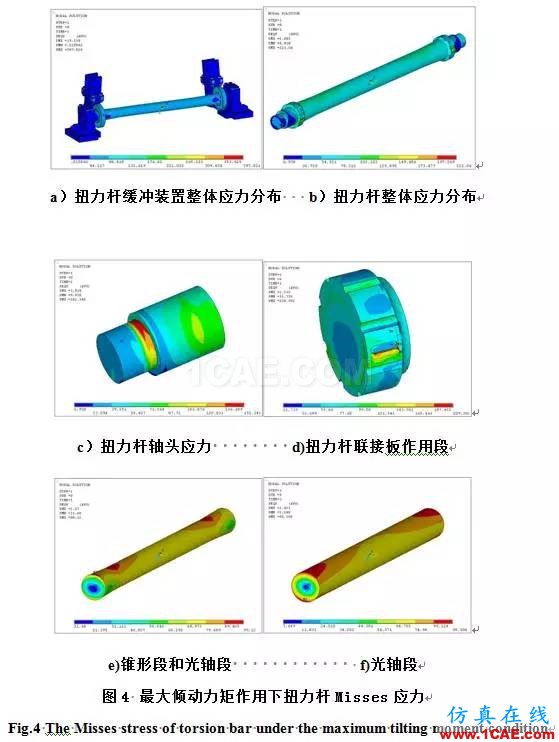

在最大倾动力矩作用下,扭力杆的应力分布如图4所示。

扭力杆米塞斯等效应力最大值出现在扭力杆联接板作用段,因为联接板作用段上除承受较大的弯曲应力外,由于联接板上开有键槽和销孔,且其与销与、联接板间均为过盈配合,故该段还承受了较大的扭转剪应力,尤其是在销孔的表面、键槽的侧面剪应力较大。应力较大值出现在扭力杆轴头处,因为该处存在严重应力集中且承受较大拉-压应力及一定的弯曲应力。锥形段及光轴段应力较小且整个光轴段的应力分布为:由外表面向芯部逐渐减小,芯部应力值接近零,所以扭力杆光轴段可近似地视为等直圆杆纯扭转。

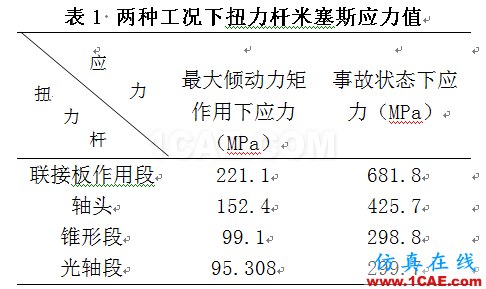

在事故状态下扭力杆应力分布与在最大倾动力矩作用下基本相同,但整体应力水平有所提高,两种工况下扭力杆米塞斯应力值见表1所示。

由于扭力杆作用在循环交变应力下,所以要保证其正常工作必须满足其强度小于材料的疲劳强度极限,扭力杆的材料34CrNi3Mo对应的疲劳强度极限为σs=686MPa。由以上分析可知扭力杆在最大倾动力矩作用下的安全系数为3.1;在事故状态下的安全系数为1。扭力杆属于重要零件,由[3]知其许用的安全系数为:1.2~2.5。故扭力杆在最大倾动力矩作用下安全裕度较大;而在事故状态下安全裕度较小,此时如果再增加转炉倾动力矩,二次减速器箱底就会与事故支座相碰,扭力杆所承受的扭矩就不再增加。

结论

通过对扭力杆缓冲装置在最大倾动力矩作用下及事故状态下的有限元分析,可以得出以下结论:

(1)上下部联接座连接螺栓根部存在严重的应力集中现象,可以将此处的连接螺栓更换为双头螺柱。

(2)扭力杆所受应力为脉动循环变形力,其损坏的原因为多种因素作用下的疲劳破坏。

(3)扭力杆主要承受剪切力,同时也承受一定的弯矩。扭力杆光轴段可近似地视为等直圆杆纯扭转整个光轴段的应力分布为:由外表面向芯部逐渐减小,芯部应力值接近零。

(4)扭力杆的危险截面为联接板作用段,最易发生疲劳破坏的部位为键槽处。

(5)在最大倾动力矩下扭力杆的安全裕度还很大,其安全系数完全符合结构安全要求;而在事故状态下的安全裕度较小。

(6)本文编制了可以用于分析扭力杆缓冲装置应力及位移变化的参数化程序,能大大降低试验费用,节约设计成本,为扭力杆的设计提供了一个可行的方法。

相关标签搜索:转炉扭力杆缓冲装置三维非线性有限元分析 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训