利用先进齿轮系统分析软件进行载重汽车驱动桥的动力学特性分析

2016-11-20 by:CAE仿真在线 来源:互联网

载重汽车驱动桥的动力学特性分析

By

秦龙泉 贺敬良 任忠伦 陈勇

驱动桥总成的核心部件是主减速齿轮副系统和差速器系统,根据研究发现,汽车驱动桥振动噪声产生的根本原因是主减速齿轮副的啮合冲击,该啮合冲击通过主动齿轮轴承以及差速器轴承传递给桥壳,引起桥壳表面的振动,从而影响驱动桥的动力学特性和整个传动系统的效率。文献[1]对汽车后桥在打滑或冰面、转弯、直线倒车等工况下的主减速器动力学进行了仿真分析。文献[2]基于ANSYS对驱动桥壳进行疲劳寿命分析,得到了桥壳的受力危险位置和整体的疲劳寿命分布。文献[3]对车辆驱动桥在受到路面最大垂向力、加速或制动、转弯3种工况进行仿真分析计算,得到了驱动桥壳的相应位置的应力。文献[4]基于Hertz接触理论,进行齿轮啮合的动态仿真,得到了主减速器齿轮的动态啮合力以及转速曲线,为研究驱动桥的动力学特性提供了理论依据。以上的研究都是将驱动桥传动系统中的零部件独立出来进行力学分析,而没有将驱动桥作为一个整体的动力学系统来综合考虑各传动件的受力变形和壳体与传动系统耦合后的动力学特性。

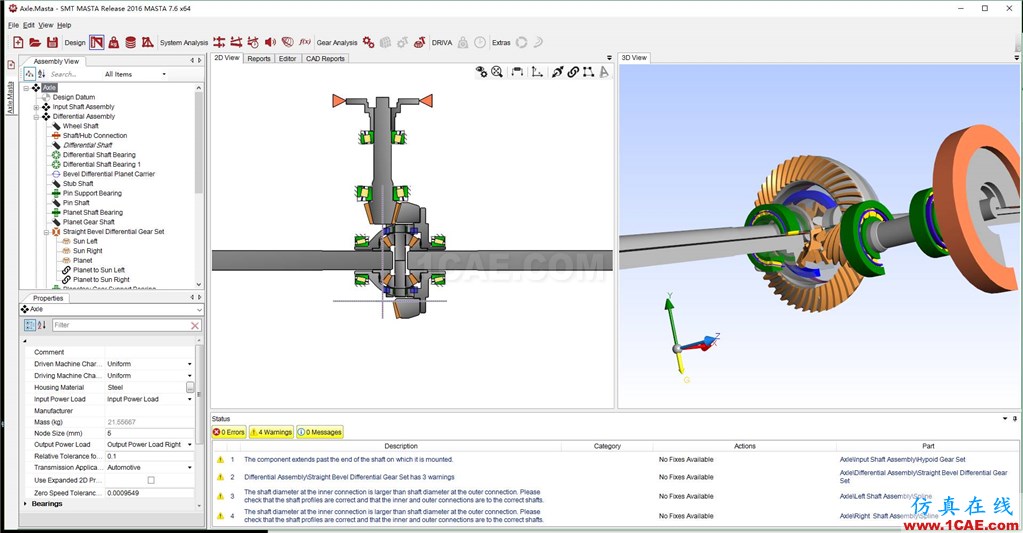

本文将驱动桥作为一个整体系统,在计算分析齿轮副应力时,综合考虑了桥壳、轴承、轴等零部件的柔性变形导致的齿轮副上应力的非线性叠加对齿轮副啮合质量的影响。通过对驱动桥传动系统加载实际工况载荷进行动力学分析,计算得到主减速器弧齿锥齿轮副的接触应力、传递误差、振幅、齿轮接触痕迹等,研究了轮齿振动和变形对驱动桥系统动力学特性的影响。

驱动桥分析模型建立

建立某载重汽车的后驱动桥内部传动系统。

建立驱动桥壳的壳体力学模型,导入ANSYS Work bench 对桥壳划分网格,加载边界条件,然后提取凝聚节点的刚度矩阵与位置节点信息,在MASTA 软件中进行驱动桥的传动系统整体装配,装配后的驱动桥力学分析模型......

相关标签搜索:利用先进齿轮系统分析软件进行载重汽车驱动桥的动力学特性分析 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训