SD型潜孔锤跟管钻具的研制

2016-11-28 by:CAE仿真在线 来源:互联网

赵建勤,宋军,罗宏保,王勇

(中国地质科学院探矿工艺研究所,四川成都610081)

摘要:介绍了新型潜孔锤跟管钻具——SD型潜孔锤跟管钻具的工作原理。运用计算机仿真有限元程序ANSYS WorI【bench 12.O软件对跟管钻具进行辅助分析。并通过了生产试验。SD型潜孔锤跟管钻具为我国频繁发生的地质灾害治理.特别是边坡应急处置提供了一种新的器具。

关键词:空气潜孔锤;跟管钻进;复杂地层;地质灾害

我国是一个地质环境极其复杂和特殊的国家.尤其是西部地区,由于青藏高原的隆升,使得该地区不但有极其复杂的地形地貌,而且存在着一系列活跃的动力地质作用,加之伴随经济快速发展的大规模工程建设和资源开发在一定程度上的不规范性和盲目性.从而导致地质灾害频繁发生。雨季突发性、群发性地质灾害造成的损失更加突出。如在长江三峡工程库区,已经发现的滑坡、崩塌等地质灾害就达1500余处,对库区移民的生命财产安全造成极大的威胁。2008年四川汶川大地震、2009年重庆武隆县铁矿乡鸡尾山滑坡、2010年全国大范围的大雨暴雨等形成的地质灾害,其种类多、分布广、危害大,造成了人民群众生命和财产的巨大损失。同时也暴露了我国应对突发性地质灾害能力差的弱点。为了改变现状,加强地质灾害减灾和应急响应技术研究,科学技术部启动了“十一五”国家科技支撑计划重点项目“重大地质灾害监测预警及应急救灾关键技术研究”.我单位承担了其中一个课题“地质灾害应急处置快

速治理技术研究与示范”,新型潜孔锤跟管钻具——SD型潜孔锤跟管钻具的研制属于该课题内容之一。我所是国内最早开始研究潜孔锤跟管钻进技术的单位.自“七·五”开始研究潜孔锤跟管钻进技术以来,特别是经“九·五”及以后进行的进一步开发、完善.现已形成了一系列的潜孔锤跟管钻进技术科研成果、国家专利和规格齐全的跟管钻具系列产

品。SD型潜孔锤跟管钻具是在我所SP型潜孔锤跟管钻具的基础上。进行结构优化再创新,将跟管钻具的中心钻头和偏心钻头合二为一形成为整体的导向偏心复合钻头.再通过计算机仿真有限元程序ANSYS Work.bench 12.0软件对跟管钻具进行应力分析、计算、改进。经现场试验表明:SD型潜孔锤偏心跟管钻具具有结构合理、强度高。受力条件好,能量传递效率高,工作更可靠等特点。其外形如图l所示,已获得了国家专利,专利号是:ZL200620035 162.X。

2 SD型潜孔锤跟管钻具工作原理

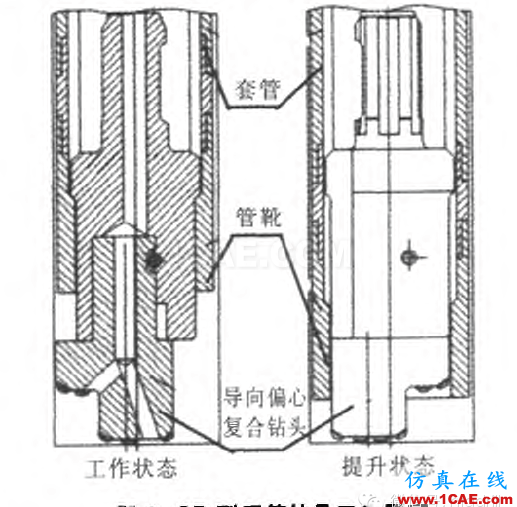

SD型潜孔锤偏心跟管钻具的工作原理如图2所示:

跟管钻具工作时由钻机提供回转扭矩及给进动力。正常钻进时,潜孔冲击器工作的动力——空气,由空气压缩机提供。经钻机、钻杆进入潜孑L冲击器使其工作.冲击器的活塞冲击跟管钻具的导正器。导正器将冲击波和钻压传递给导向偏心复合钻头.对孔底岩石进行破碎。同时。钻机带动钻杆回转.钻杆将回转扭矩传递给冲击器并由冲击器通过花键带动跟管钻具的导正器转动.导正器上有偏心孔.导正器转动时导向偏心复

合钻头张开.并在开启到设计位置后被限位,使导向偏心复合钻头随导正器旋转。在潜孔锤驱动下导向偏心复合钻头钻出比套管外径大的钻孔(导向偏心复合钻头的中心钻头部分起破碎岩石和定心作用,导向偏心复合钻头的偏心钻头部分起破碎岩石和扩孔作用).使套管不受孔底岩石的阻碍而跟进。套管的重力大于地层对套管外壁的摩擦阻力时,套管以自重跟进:当套管外壁的摩擦阻力超过套管的重力时,内层跟管钻具继续向前破碎岩石.直到导正器上的凸肩与套管靴上的凸肩接触,此时,导正器将钻压和冲击渡部分地传给套管靴.迫使套管靴带动套管与钻具同

步跟进.保护已钻孔段的孔壁。导正器表面开有吹扫岩屑的气孔。也有使孔底岩屑能够排出的气槽。大部分压缩空气经冲击器作功后通过导正器中心孔、导向偏心复合钻头到达孔底.冲刷孔底已被破碎或松散的岩石及冷却钻头。并携带岩粉经导向偏心复合钻头、导正器的排粉槽进入套管与冲击器、钻杆的环状空间被高速上返的气流或泡沫排出孔外。

正常钻进时.导正器表面的气孔被套管靴内壁封闭。使绝大部分空气进入钻头工作区,对钻头进行冷却和清洗孔底。提钻吹孔时,只要导正器表面的孔露出套管靴,解除封闭状态。

大量空气将通过此二孔进入套管对套管内岩屑进行强力吹除。当钻进工作告一段落,需将钻具提出时.可慢速反转钻具几转,偏心钻头又依靠惯性力和摩擦力收回,如图2中提升状态.整套钻具的外径小于管靴、套管的内径.即可将钻具提出到进行配接钻杆和套管的位置或将钻具提出孔外.套管留在孔内护壁,完成钻孔。

潜孔锤偏心跟管钻具在钻孔内工作时.其受力状态十分复杂:既要承受轴向高频冲击交变载荷.同时要承受回转扭矩和轴向拉压交变载荷。因此需要从钻具的结构设计、材料选择、加工工艺过程等方面进行精心设计和严格加以控制。钻具零部件的强度直接关系到偏心跟管钻具的工作可靠性。加大偏心距时能获得较大的钻孔直径,有利于套管跟进。但同时会使回转扭矩增大、降低钻具的结构强度,导致钻具的实际使用强度降低,影响到钻具的可靠性。钻具结构中导向偏心复合钻头上冲击力、扭矩和轴向拉压力的传递方式也直接关系到钻具的使用可靠性和使用寿

命。在钻具的传力和结构强度能得到基本满足的基础上,还要兼顾钻具的加工工艺性,便于加工制造和降低制造成本。

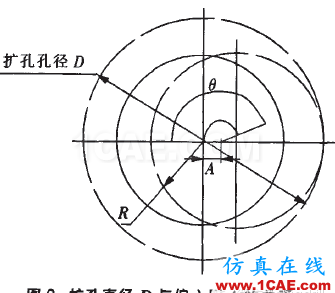

从跟管钻具的钻进效率对比试验发现,偏心跟管钻具的扩孔直径与钻进效率基本上成正比关系.但是不能无限制地加大扩孔直径。结构上扩孔直径主要由钻具的偏心距来确定.选择偏心距的大小时首先要能满足钻

具的结构强度需要。增大偏心距时。不仅会增大钻具的回转扭矩。使钻具承受的工作负荷加大.同时还会削弱钻具的结构强度.影响到钻具的使用寿命和工作可靠性,偏心距选大时还会增大加工制造过程的难度。如图3所示.扩孔直径D与偏心距A的关系:

设计时扩孔直径D一般要比套管外径大10mm以上:应尽量增大偏心钻头外圆半径尺,以能通过套管靴为原则;转动角p一般选择在900—1600之间。

跟管钻具排渣槽设计得合理与否,直接关系到钻进能否顺利进行。压缩空气在潜孔冲击器中推动活塞做功后作为废气排出,用来冷却钻头,清除孔底岩渣并将岩渣带出孔外。由于跟管钻具的钻头部分在套管之外。

并且钻出的孔径大于套管外径,部分气体可能从套管外壁流走。严重时,大部分气体不进入套管内吹除岩渣,导致岩渣沉积卡钻。因此,所设计的气道既要保证气流在钻进时有效地吹除孔底岩渣,又要保证大部分气流能从套管返出,至少在吹孑L状态时应该如此。气槽形状。断面大小与其他方面相互制约。槽开得小会引起孔底岩渣不能顺利排出。堵塞气流。槽开得大套管靴上凸肩受压过大,发生变形,也会卡住钻具。根据我们设计跟管钻具的经验和实践,我们设计了二个直槽式排渣槽。

3 SD型潜孑L锤跟管钻具的计算机仿真分析

潜孔锤偏心跟管钻具在钻进过程中.要承受冲击、扭转、岩土挤压与摩擦等载荷,这些载荷使偏心跟管钻具处于复杂的应力状态。为了验证偏心跟管钻具产品结构设计的合理性,我们选用了计算机仿真有限元程序

ANSYS Workbench 12.O软件对偏心跟管钻具进行应力分析,以了解偏心跟管钻具在各种载荷下的应力状态,并根据计算结果确定合理的偏心跟管钻具结构.以达到减少试验时间、提高效率及产品可靠性等目的。本次通过计算机仿真分析的潜孑L锤偏心跟管钻具.经现场试验证明,其结构合理,达到了原设计的要求。

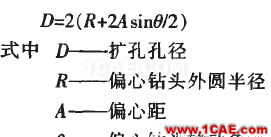

仿真分析的主要内容是根据潜孔锤偏心跟管钻具所用材料、模拟不同载荷等作业环境计算出导向偏心复合钻头、导正器、套管与岩土相互作用下的应力响应特性。分析方法采用极限静力学分析方法。这是常见的对冲击载荷的简化计算方法。冲击载荷是一种随时间变化的动力载荷。典型冲击载荷的形态如图4所示。

根据偏心跟管钻进特点及计算机运算速度,整个系统的模拟仿真分三个步骤:

(1)导向偏心复合钻头和导正器模型分析

对导向偏心复合钻头和导正器建模,分析导向偏心复合钻头和导正器在各种复杂载荷下的应力响应特点。

(2)导向偏心复合钻头、导正器和套管模型分析对导向偏心复合钻头、导正器和套管

建模.分析三者在各种复杂载荷下的应力响应特点。

(3)导向偏心复合钻头、导正器和套管模型与岩土模型相互作用分析。

对导向偏心复合钻头、导正器、套管以及岩土建模,分析岩土作用下,偏心跟管钻具的应力响应特点。通过Pm,E软件完成导向偏心复合钻头、导正器、套管以及岩土的三维建模.几何模型如图5所示。

偏心跟管钻具仿真分析给定的材料是合金钢(24SiMnNi2crMoA),其力学性能参数偏心跟管钻具在施工过程中,载荷工况复杂.在此只选取三个步骤中的最大载荷情况进行叙述。这些载荷包括:

(1)最大扭矩肘=3500N·m

(2)复合偏心钻头侧向所承受的岩土顶

推力Ⅳ-200kN:

(3)最大钻压和冲击载荷300kN,最大钻

压尸=100kN;冲击频率厂-850次,分,单次最

大冲击能ED-592J;

(4)孔深60米,此时套管长度较长,所受

摩擦力较大.其上端几乎竖向全约束:

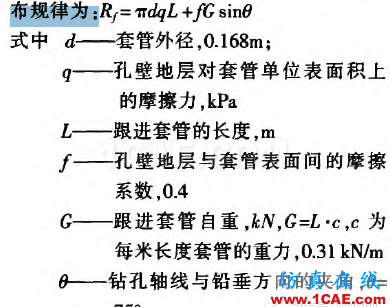

(5)孔壁地层对套管总摩擦阻力,力的分

布规律为:

(6)扭矩以及冲击载荷加钻压;

(7)岩土围压载荷,模拟岩土围压地下60米深所受的载荷.在模型上部施加1411200Pa的围压载荷,周边约束法向位移:

(8)套管端部全约束;

(9)整体施加重力载荷。

根据有限元程序ANSYS workbench12.O软件对偏心跟管钻具进行的应力计算.

我们得到:

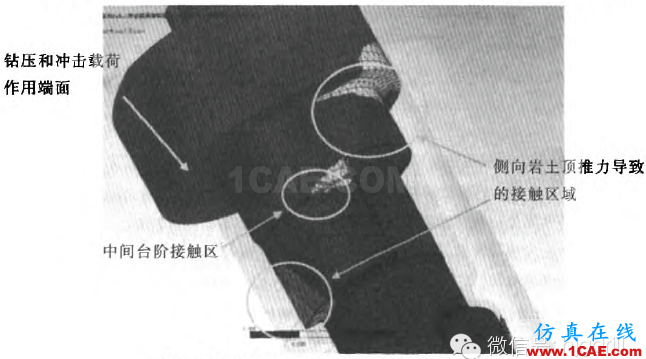

①通过间隙配合连接的导向偏心复合钻头、导正器和套管。经ANsYs分析已经清楚地展示了其接触区域不是整个接触面.而是几个区域。钻压和冲击载荷对导正器和导向偏心复合钻头应力影响较小。而侧向岩土顶

推力对导正器和导向偏心复合钻头应力影响大,如图6所示。

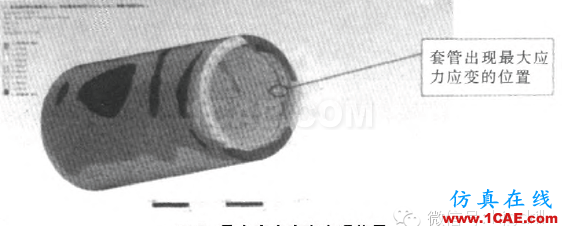

②最大应力应变出现位置在步骤一、二、三的计算结果中是一致的。都在相同位置出现塑性屈服。如图7所示。

这些位置是偏心跟管钻具在工作过程中的应力危险位置.这种屈服流动可能造成的零件失效形式有三种:

(1)塑性破坏,由于持续塑性流动,导致零件出现塑性断裂或垮塌。

(2)零件产生较大的塑性变形,影响正常使用功能。

(3)塑性疲劳破坏。

我们看到,计算中的接触器塑性屈服流动是自限性的,即随着塑性屈服流动.接触面积增加,导致接触应力集中下降。使屈服流动停止,不会产生持续的屈服流动。在分析结果

中.我们也看到屈服流动区域集中在一个小的区域中。不会持续扩大。

分析结果表明,结构总变形小于0.005ⅡlIrI.没有产生较大的塑性变形,也不会影响接触配合和设备的功能完整性。

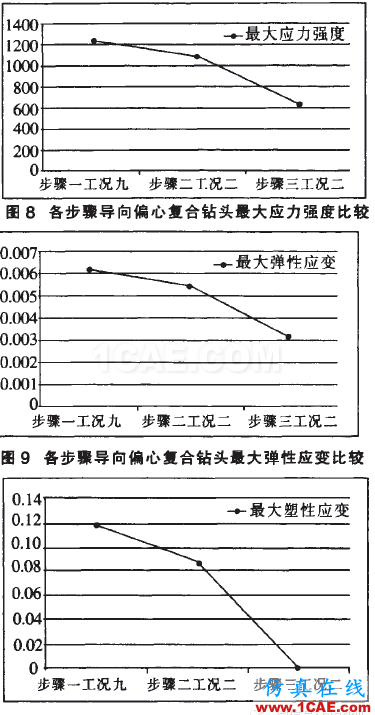

③随着步骤二考虑了套管对钻具进行约束作用及步骤三考虑了套管和岩土同时对钻具进行约束作用。其最大应力应变值相应变小.如图8、9、10所示,这证明了步骤一、二对钻具载荷约束情况是较为合理的,也是偏于安全的。

4 SD型潜孔锤跟管钻具生产试验

生产试验主要考核SD型潜孔锤跟管钻具的各项性能参数.实施地点分别为四川省石棉县大渡河流域国电大岗山水电站、云南省丽江梨园水电站等地。

(1)国电大岗山水电站生产试验情况SD型潜孔锤跟管钻具在进行了第一次

现场钻具结构合理性初步试验并得到确认后.于2008年10月至12月在四川省石棉县大渡河流域国电大岗山水电站2000kN锚索孔进行了试验。试验设备、器具为:空压机:柳州富达移动式螺杆空气压缩

机:

钻机:无锡双帆YG一80锚固钻机:

钻杆:咖89x1500mm:

套管:西168×10×1500mm:

钻具:SDl68型跟管钻具。

钻进地层:大岗山水电站左岸坝顶以上坝肩边上游接近水口边坡。左岸坝顶以上至缆机平台边坡高135m,基岩裸露、崩坡基层,零星分布。边坡内发育10余条岩脉和断层.

高程1135m以下为拱肩槽边坡。1270m高程以上为缆机边坡,1135m至1360m高程之间地形坡度为50~70度,基岩裸露,由Y24—1花岗岩构成陡壁,有辉绿岩脉穿插,零星分布崩坡积物。

此次试验共跟管钻进了201米.跟管钻具工作稳定、可靠、寿命长。取得了比用户现用的偏心跟管钻具平均跟管钻进时效提高了50%以上的好效果。

(2)丽江梨园水电站综合试验情况

2009年6月至8月,在对跟管钻具进行进一步改进完善后,又在云南省丽江梨园水电站进行了综合性试验。

此次试验对空压机、钻机、钻杆、潜孔锤及管靴、套管等进行了尽可能合理的选型、配套,具体的试验设备、器具为:

空压机:美国寿力移动式螺杆空压机:

钻机:成都哈迈YXZ70A型锚固钻机:

钻杆:咖89×1500mm;

套管:西168 x lO×1500mm;

套管靴:内螺纹套管靴:

冲击器:英格索兰DHD350型高气压冲

击器,工作气压0.7—2.4MPa:

钻具:SDl68型高气压潜孔锤偏心跟管钻具。

钻进地层:

地质情况非常复杂。覆盖层比较厚,破碎带以玄武岩为主,同时夹有较多的粘土,并伴有大孤石。该边坡正在下滑。此次综合性试验共施工2000kN的锚索孔8个,累计有效跟管进尺共191.5米.取得了比较好的综合性试验效果。此次试验SDl68型跟管钻具为大吨位预应力锚索孔跟管钻进快速施工提供了一种好的方法。

达到或超过了课题的考核指标。

5结语

当前我国地质灾害防治工作十分繁重.特别是汶川地震、玉树地震引发的次生地质灾害和三峡库区以及因降雨诱发的地质灾害很多,新型潜孔锤跟管钻具——SD型潜孑L锤跟管钻具的研制成功为地质灾害治理特别是边坡应急处置提供了一种新方法,对加强地质灾害治理技术研究,保障国家财产和人民生命安全具有重大的现实意义。

参考文献:

【1】王恭先.滑坡防治工程措施的国内外现状田.中国

地质灾害与防治学报,1998,9(1).

口帐春地院探工系.多工艺空气钻进技术呻l(上),1987.

相关标签搜索:SD型潜孔锤跟管钻具的研制 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训