二维离心泵叶轮内流场的数值模拟

2016-12-07 by:CAE仿真在线 来源:互联网

二维离心泵叶轮内流场的数值模拟

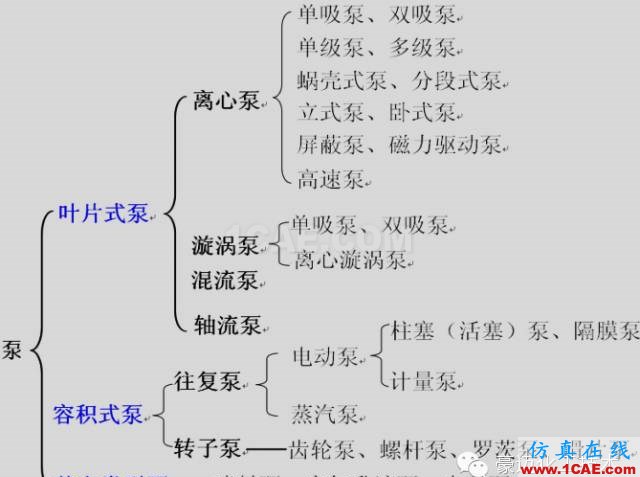

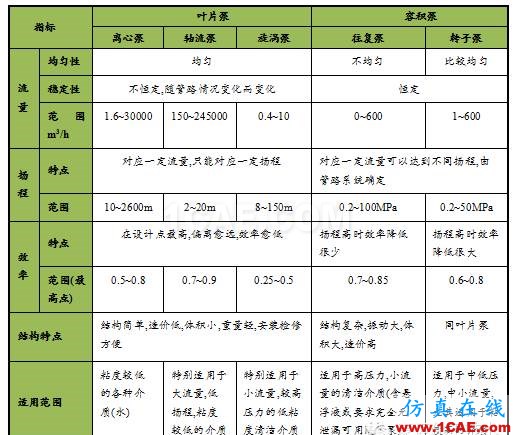

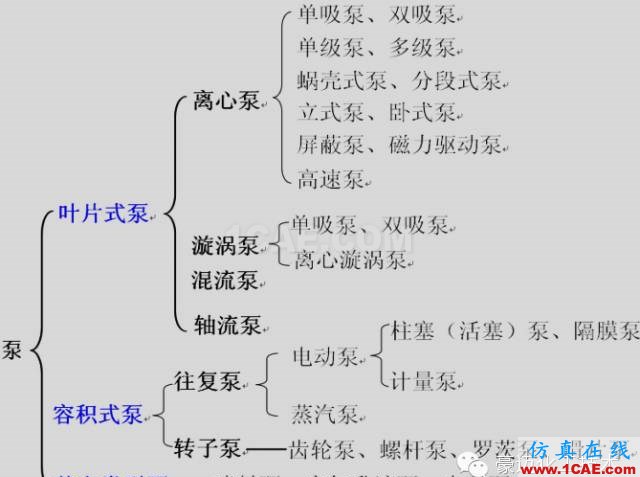

尤琳(豪迈化工)引言泵是输送液体或使液体增压的机械。它将原动机的机械能或其他外部能量传送给液体,使液体能量增加,从而是液体的位置得到提升或输送距离变远。离心泵是一种用量最大的泵,在给排水及农业过程、固体颗粒液体输送工程、石油及化学工业、航空航天和航海工程、能源工程和车辆工程等国民经济部门都有广泛应用。泵是我国最重要的三大类机械产品(汽车、机床、水泵)之一,泵工作所耗电量约为我国总用电量的四分之一。所以,解决离心泵能耗高、效率低、扬程低的突出问题,不仅是解决国家能源问题的迫切需求,也是企业和用户持续发展的需要。叶轮是离心泵的最主要的过流部件,是离心泵转换能量的核心部件,但也是在运行中因为设计问题或者运行不合理等原因最容易遭受到破坏的部件,其设计的优劣对泵的性能有很大影响。近年来,随着计算机技术的快速发展,利用有限元软件实现离心泵内部流场数值模拟,为了解和掌握离心泵复杂的内部流动开辟 了新的途径,弥补了传统设计方法的不足,对离心泵的优化设计、水力性能的改善、提高其效率具有非常重要的意义。1泵的介绍1.1泵的分类把提升液体、输送液体或使液体增加压力,即把原动力机的机械能变为液体能量的机器统称为泵。泵的用途各不相同,根据作用原理可分为三大类:叶片式泵、容积式泵、其他类型的泵,详细的泵的分类见图1。其中,容积式泵是利用工作容积周期性变化来输送液体;叶片式泵是靠装有叶片的叶轮高速旋转完成的,容积式泵和叶片式泵的适用范围和特性比较见表1。

图1 泵的分类表1 泵的适用范围和特性比较表

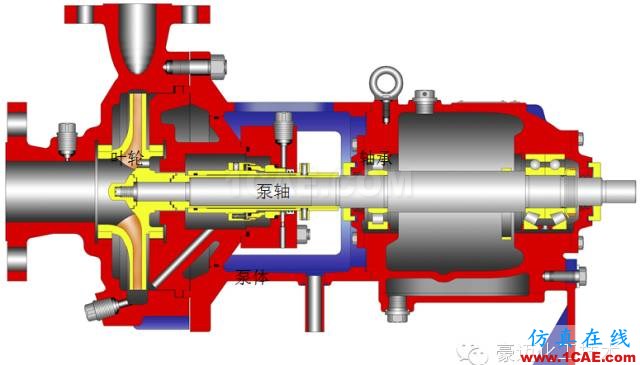

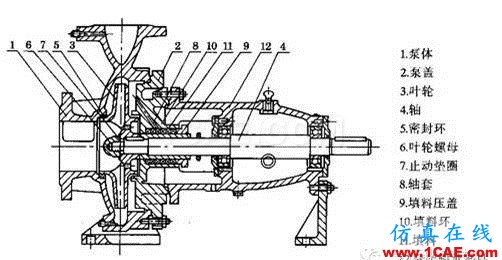

1.2离心泵本文以离心泵为研究对象。离心泵的基本构造是由六部分组成的,分别是叶轮,泵体,泵轴,轴承,密封环,填料函。离心泵在工作时,依靠高速旋转的叶轮,液体在惯性离心力作用下获得了能量以提高压强。离心泵在工作前,泵体和进口管线必须罐满液体介质,防止气蚀现象发生。当叶轮快速转动时,叶片促使介质很快旋转,旋转着的介质在离心力的作用下从叶轮中飞出,泵内的水被抛出后,叶轮的中心部分形成真空区域。一面不断地吸入液体,一面又不断地给予吸入的液体一定的能量,将液体排出。离心泵便如此连续不断地工作。

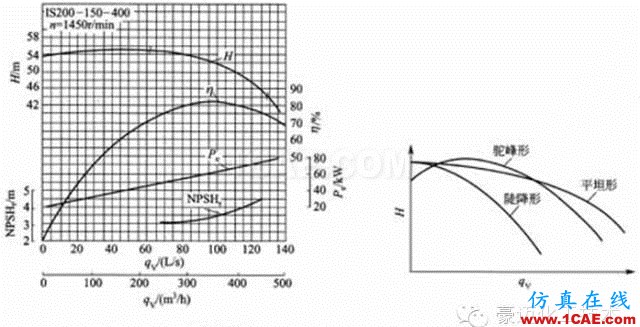

图2 离心泵示意图离心泵的性能参数如:流量Q、扬程H、轴功率N、转速n、效率η之间存在的一定的关系。他们之间的量值变化关系用曲线来表示,这种曲线就称为离心泵的性能曲线。主要有三条曲线:流量—扬程曲线,流量—功率曲线,流量—效率曲线。离心泵的性能参数之间的相互变化关系及相互制约性:首先以该水泵的额定转速为先决条件。各种不同型号的离心泵各有其特性曲线,形状基本相似,具有以下共同特征1、压头随流量的增大而下降;2、功率随流量增大而上升。故离心泵在启动前应关闭出口阀,使其在所需功率最小的条件下启动,以减少电动机的启动电源;同时也避免出口管线的水力冲击。3、效率先随流量增大而上升,达到一最大值后又逐步下降。离心泵铭牌上标明的Q、H、N、η通常就是最高效率点(即设计点)之值。根据生产任务选用离心泵时,应使泵在最高效率点附近操作。

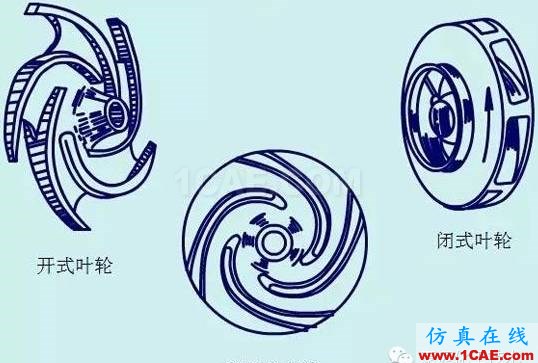

图3 某离心泵特性曲线图离心泵的优点是:⑴排量大、平稳均匀;⑵结构简单、紧凑,尺寸小,重量轻,制造安装成本低;⑶易损件少,检修、管理和使用方便;⑷可与高速电机直接驱动,速度越高,压头越高;⑸容易实现多级,满足高压头。缺点是:⑴ 不适应小流量工况;⑵ 同功率下没有往复式泵的压力高;⑶ 输送高粘度、含砂、杂质液体的问题多;⑷ 泵吸入管与泵腔内需要灌满液体后启动。离心泵在实际操作过程中,常常需要调节流量。从泵的工作特点可知,调节流量实际上就是改变离心泵的特性曲线或管路特性曲线从而改变泵的工作点的问题。1.管路特性曲线的改变一般是通过调节阀门的开度实现的。阀门关小,管路特性曲线变陡,反之,则变平坦。采用阀门调节流量方法简单,流量可以连续变化,缺点是损失于阀门的机械能较大。2.改变离心泵特性曲线,可以采用改变转速切削叶轮的方法。有时也可以采用泵的串并联方法来适应不同的流量。1.3离心泵的叶轮叶轮一般由轮毂、叶片和盖板三部分组成。叶轮的盖板有前盖板和后盖板之分,叶轮入口侧的盖板称为前盖板,另一侧的盖板称为后盖板。按结构形式,叶轮可分为开式、半开式和闭式三种。

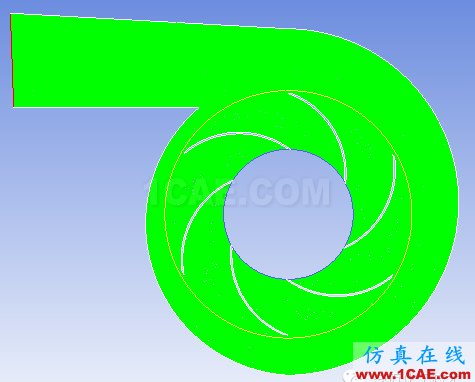

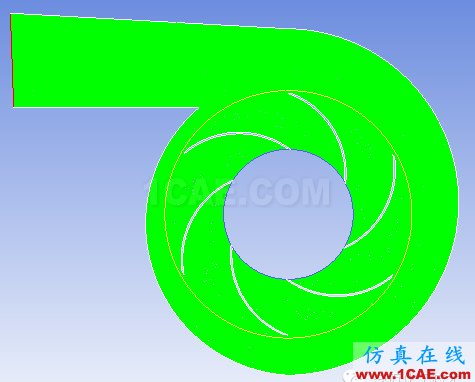

图4 三种形式的叶轮示意图叶轮是离心泵的核心部件,旋转叶轮的叶片对水做功是水流通过泵后能量增加的原因。叶轮应保证在水力损失最小、汽蚀发生可能最小的条件下,水流通过泵后获得预期的能量值,同时保证泵有其他期望的外部运行特性。离心泵叶轮设计的合理性对泵的性能影响非常大,除传统设计方法以外,利用有限元计算方法对泵的叶轮进行优化,可以通过流场信息,判断叶轮的功效性,从而使泵具有更优良的性能。2 叶轮内流场的数值模拟本文以一个2D离心泵为例,利用ANSYS Workbench Fluent模块,转动参考系方法,对其内部流场进行数值模拟。2.1问题描述研究对象为一2D离心泵,该离心泵由旋转的叶轮和静止的蜗壳两部分构成。流体从叶轮中央的圆形进口沿径向均匀进入叶轮,经过旋转的叶片作用后,从蜗壳出口排出。离心泵的叶轮直径为700mm,轮毂直径为350mm,叶片数为6,转速为1470rpm。2.2

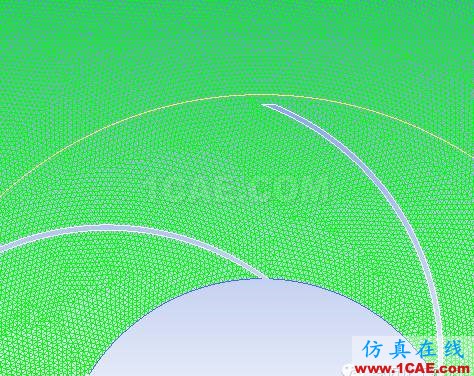

模型及网格划分计算流体区域由两部分组成:随着叶轮一起转动的流动区域(叶轮区域)和处在蜗壳内不转动的流体区域(蜗壳区域)。离散化后的离心泵二维网格图如图5所示。

图5 二维离心泵模型及网格划分示意图2.3

边界条件设定本文中的流体均为不可压缩流体,采用基于压力求解器(pressure based solver),二维空间(2D),双精度,定常流动,绝对速度。在General面板中选中Gravity复选框,定义Y方向的重力加速度为-9.81m/s²;设置湍流模型为k-Epsilon(2 eqn)模型,模型的系数均用默认值;在选择求解控制参数中,对压力与速度耦合方式,选择SIMPLEC,对Momentum(动量)选择Second Order Upwind(二阶迎风格式),对Turbulence Kinetic Energy(湍动能)、对Turbulence Dissipation Rate(耗散率)均选择First Order Upwind(一阶迎风格式)。亚松弛因子等均按默认设置。2.4

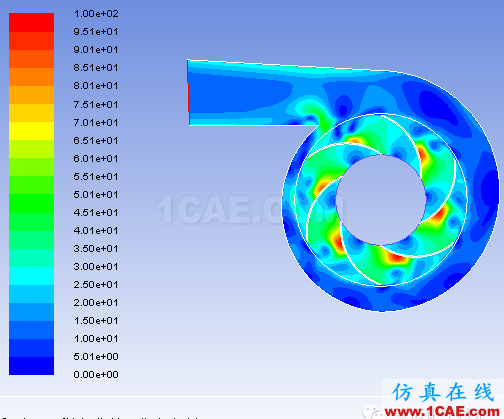

结果与讨论经ANSYS workbench Fluent软件中模拟,得到离心泵的速度矢量云图、压力分布云图、湍动能云图,见图:从图6速度矢量云图可见,流体在叶轮进口处流动比较均匀,进口处的流速比较低,从叶轮的进口到叶轮的出口速度逐渐增大,在未达到叶轮中间的位置达到最大,之后速度减小。在蜗壳内空腔范围较大的位置,流速偏低,最小为5.01m/s,而在叶轮靠近入口侧偏中间部位流速达到最大,为100m/s。

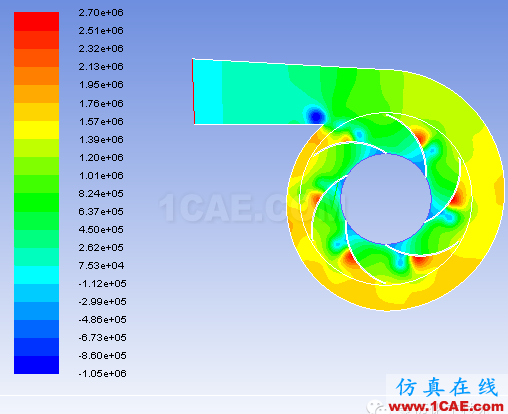

图6 二维离心泵模型速度矢量云图从图7压力分布云图可见,在叶轮流道内,由于叶片对流体做功,静压值由叶轮进口到出口逐渐增大,在叶片工作面末端接近后盖板处达到最大值。在叶片的凸面侧的压力值明显高于凹面侧的压力值。在叶片凹面侧入口处甚至出现负压区,该区域是最容易发生汽蚀的部位。

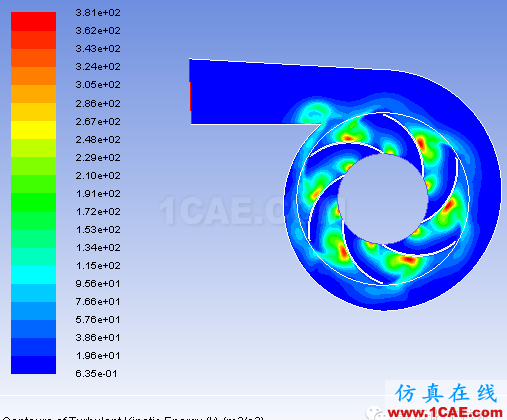

图7 二维离心泵模型压力分布云图从图8湍动能云图可见,在叶轮流道内,流道入口以及页面凸面侧最高点附近湍动能较大,最高湍动能约是最低湍动能的6倍。

图8 二维离心泵模型湍动能云图以离心泵叶轮为例,对其内部流场进行数值模拟,得到速度场、压力场及湍动能分布,为离心泵设计及改良提供参考依据。通过数值模拟分析方法,比较不同形式的叶轮的功效性或者比较不同形式离心泵的性能,都是直观又方便的。参考文献[1]薛冰军.离心泵内部流场的数值模拟和实验分析,河北工程大学, 2012.[2]李红梅,胡家顺,方松林.离心泵内二维流场的数值模拟,中国水运. 2006,6(11):60-61.[3]铁巍巍.离心泵叶轮的有限元分析及内部流场的数值模拟,合肥工业大学, 2011.[4]万映娟.离心泵叶轮内流场的数值模拟,西华大学, 2008.谢谢阅读

开放分享:优质有限元技术文章,助你自学成才

相关标签搜索:二维离心泵叶轮内流场的数值模拟 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训

编辑