平面拉刀磨损有限元分析

2017-01-23 by:CAE仿真在线 来源:互联网

拉刀的工作条件恶劣,拉刀刀齿的前刀面、后刀面、刀尖处在切削力、摩擦力及切削热的联合作用下都会产生磨损。刀尖受切削热作用强度有所下降,常发生磨损钝化,导致切削力变大,加工表面质量下降。前刀面与后刀面的磨损形式主要是机械磨损和热磨损。通常情况下,后刀面相对前刀面更易发生磨损,并在后刀面形成带状的磨损区,因此往往把后刀面的磨损程度作为刀具耐用度的判定标准。研究刀齿的磨损过程,明确磨损与切削参数、刀具几何参数间的关系,对于提高拉刀使用寿命具有一定的意义,因此采用有限元方法对平面拉削加工时刀齿前刀面的磨损过程进行了数值仿真研究。

1 拉刀磨损有限元分析

运用有限元方法,对拉削加工过程进行模拟运算,可获得关于刀齿磨损情况的精确分布解。用单一变量因素方法,可分别分析拉削速度、齿升量、刀尖圆弧半径等参数对前刀面磨损程度的影响。

(1) 平面拉刀刀齿磨损过程分析

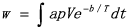

选取单一刀齿作为研究对象,建立基于Deform-3D的平面拉削加工有限元分析模型,如图1所示。采用Usui模型对前刀面的磨损进行计算,刀齿前角为5°,后角为2°;刀具材料为WC硬质合金,工件材料为AISI1045钢。Usui模型方程式为

(1)

式中,p为接触压力;V为滑移速度;T为接触温度;dt为时间增量;a、b为实验修正系数。

图1 平面拉削加工有限元模型

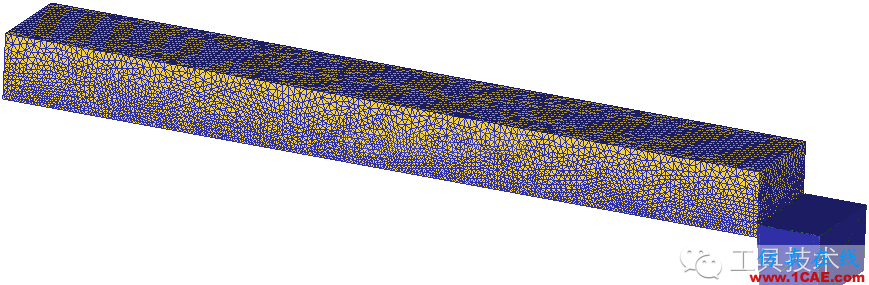

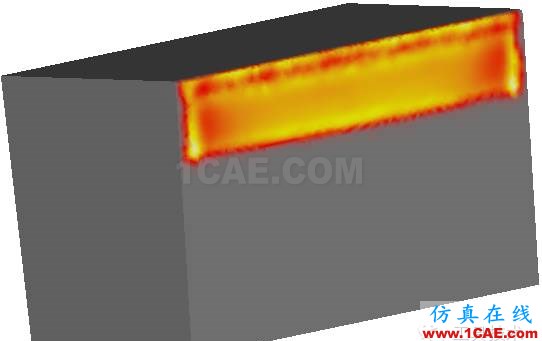

设置切削步为1200,切削行程为30mm。通过计算获得关于刀齿磨损状况的精确分布解。图2为拉削速度48m/min、齿升量0.1mm、刀尖圆弧半径为0.02mm时,当切削进行到1100步时刀具前刀面磨损深度分布云图。当step分别为200、400、600、800、1000、1200时,对应的前刀面最大磨损深度分别为0.000394mm、0.000797mm、0.001255mm、0.001575mm、0.002047mm、0.002505mm,可见随着切削的进行,刀齿前刀面磨损深度逐渐增加。

图2 刀齿前刀面磨损深度分布

(2) 刀齿磨损深度的影响因素分析

以拉削速度、齿升量、刀尖圆弧半径为单因素变量,通过仿真运算确定这些因素对前刀面磨损程度的影响。

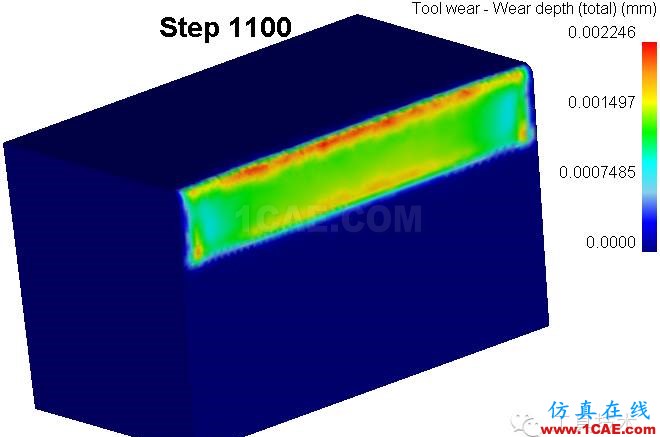

拉削速度对前刀面磨损的影响

保持齿升量为0.1mm,圆弧半径为0.01mm不变,当拉削速度分别为3m/min、6m/min、12m/min、24m/min、48m/min时,刀齿切削行程达30mm后,对应的前刀面最大磨损深度分别为0.0006767mm、0.0011014mm、0.002927mm、0.0057052mm、0.0014828mm。如图3所示,随着切削速度的提高,刀具前刀面磨损加剧。主要原因在于拉削速度提高,则工件切削层材料变形速度加快,变形的加剧导致产生了更多的切削热,造成了前刀面更加严重的热磨损。

图3 刀齿前刀面磨损深度与拉削速度关系

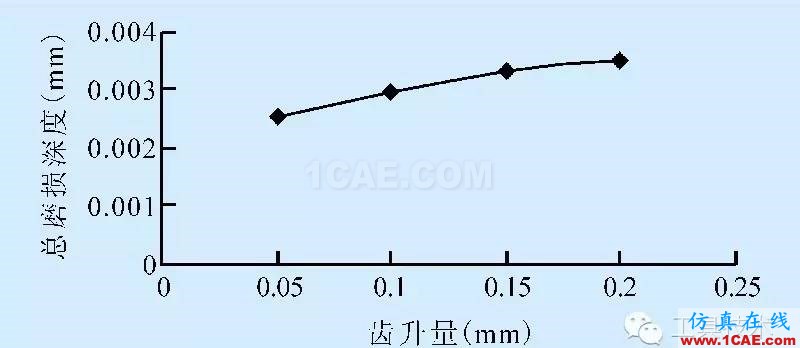

齿升量对前刀面磨损的影响

保持拉削速度为12m/min、刀尖圆弧半径为0.01mm不变,当齿升量分别为0.05mm、0.1mm、0.15mm、 0.2mm时,刀齿切削行程达30mm后,对应的前刀面最大磨损深度分别为0.00255mm、0.002927mm、0.003301mm、0.003524mm,如图4所示。可见随齿升量变大,前刀面磨损深度增加,刀具磨损加剧。原因在于工件切削层厚度变大,其自工件基体分离形成切屑时变形更加剧烈,产生更多的切削热,导致前刀面更严重的磨损。

图4 刀齿前刀面磨损深度与齿升量关系

刀尖圆弧半径对前刀面磨损的影响

保持拉削速度为48m/min、齿升量为0.1mm不变,当刀尖圆弧半径分别为0.01mm,0.015mm、0.02mm时,刀齿切削行程达30mm后,对应的前刀面最大磨损深度分别为0.0014828mm、0.0022895mm、0.002505mm,如图5所示。可见随刀尖圆弧半径变大,刀具变钝,切削力变大,从而产生更多的切削热,导致前刀面磨损深度增加,刀具磨损加剧。

图5 刀齿前刀面磨损深度与刀尖圆弧半径关系

(3)磨损带宽度影响因素的分析

为确定切削参数、刀具几何参数对刀齿前刀面磨损带宽度的影响,分别以拉削速度、齿升量、刀尖圆弧半径为单因素变量进行仿真试验分析。

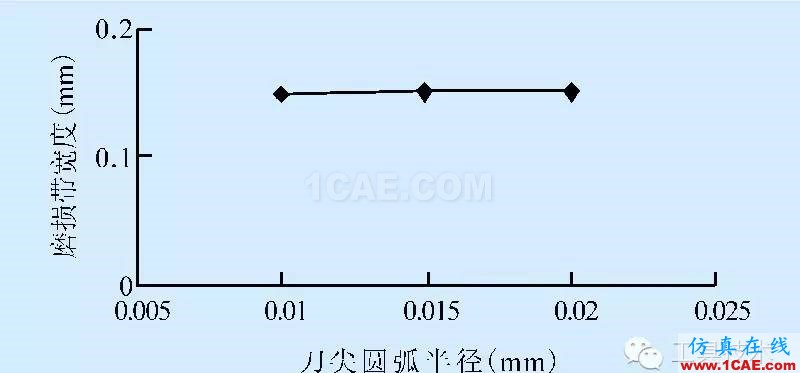

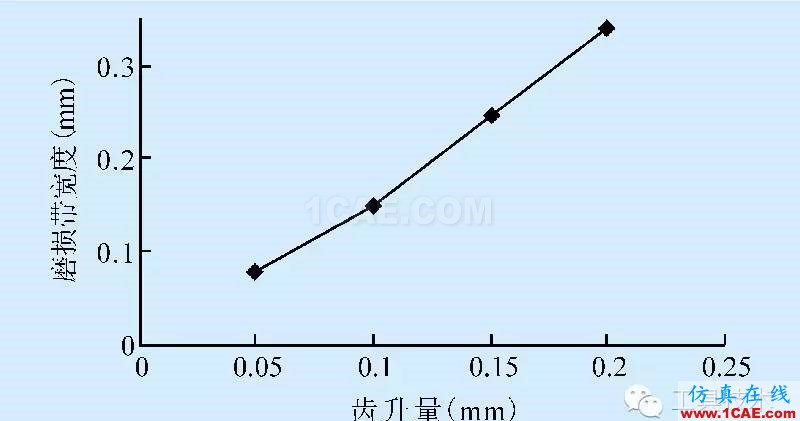

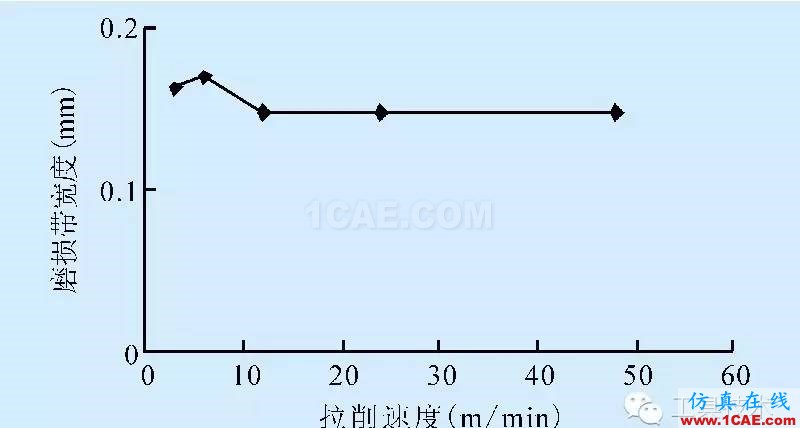

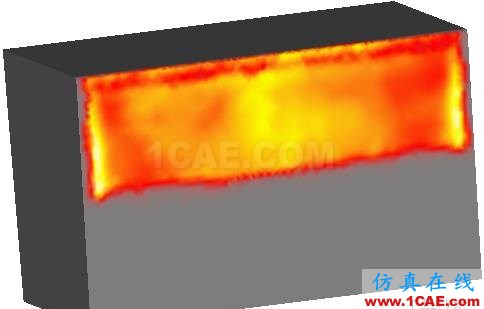

图6是保持齿升量0.1mm、拉削速度48m/min不变,刀齿切削行程达30mm后,刀尖圆弧半径分别为0.01mm、0.015mm、0.02mm时所对应的刀具前刀面磨损带宽度;图7是保持刀尖圆弧半径为0.01mm、拉削速度12m/min不变,刀齿切削行程达30mm后,齿升量分别为0.05mm、0.1mm、0.15mm、0.2mm时所对应的刀具前刀面磨损带宽度;图8是保持齿升量为0.1mm、刀尖圆弧半径0.01mm不变,刀齿切削行程达30mm后,拉削速度分别为3m/min、6m/min、12m/min、24m/min、48m/min时所对应的刀具前刀面磨损带宽度。由图可见,当齿升量增加时,前刀面磨损带宽度线性增加,两者呈正相关关系,而刀尖圆弧半径、拉削速度对磨损带宽度没有明显影响。图9是当刀尖圆弧半径为0.01mm、拉削速度12m/min,刀齿切削行程达30mm后,齿升量分别为0.1mm、0.15mm时所对应的刀具前刀面磨损分布云图,由图可见磨损带宽度有明显不同。

图6 前面磨损带宽度与刀尖圆弧半径关系

图7 前面磨损带宽度与齿升量关系

图8 前面磨损带宽度与拉削速度关系

(a)齿升量0.1mm

(b)齿升量0.2mm

图9 前面磨损带宽度分布云图

小结

(1)随切削的进行,拉刀刀齿前刀面在切削力和热作用下,磨损深度不断变大。

(2)拉削速度、齿升量、刀尖圆弧半径都对磨损带深度有影响。磨损深度随着这些切削参数值的变大而变大,影响最大的是拉削速度。

(3)前刀面磨损带宽度受齿升量影响较大。磨损带宽度随齿升量增加而变大,两者呈正相关关系。

相关标签搜索:平面拉刀磨损有限元分析 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训