ANSYS Workbench 疲劳分析

2017-02-05 by:CAE仿真在线 来源:互联网

本章概述

•本章将介绍疲劳模块拓展功能的使用:

•在这部分中将包括以下内容:

—疲劳概述

—恒定振幅下的通用疲劳程序,比例载荷情况

—变振幅下的疲劳程序,比例载荷情况

—恒定振幅下的疲劳程序,非比例载荷情况

•上述功能适用于ANSYS DesignSpacelicenses和附带疲劳模块的更高级的licenses。

A 疲劳概述

•结构失效的一个常见原因是疲劳,其造成破坏与重复加载有关

•疲劳通常分为两类:

—高周疲劳是当载荷的循环(重复)次数高(如1e4 -1e9)的情况下产生的。 因此,应力通常比材料的极限强度低。 应力疲劳(Stress-based)用于高周疲劳。

—低周疲劳是在循环次数相对较低时发生的。塑性变形常常伴随低周疲劳,其阐明了短疲劳寿命。一般认为应变疲劳(strain-based)应该用于低周疲劳计算。

•在设计仿真中, 疲劳模块拓展程序(Fatigue Module add-on)采用的是基于应力疲劳(stress-based)理论,它适用于高周疲劳。 接下来,我们将对基于应力疲劳理论的处理方法进行讨论。

…恒定振幅载荷

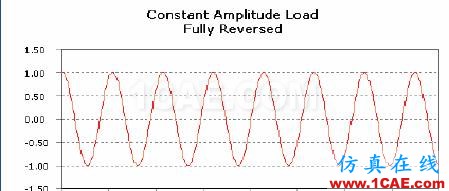

•在前面曾提到, 疲劳是由于重复加载引起:

—当最大和最小的应力水平恒定时, 称为恒定振幅载荷。 我们将针对这种最简单的形式,首先进行讨论。

—否则,则称为变化振幅或非恒定振幅载荷。

…成比例载荷

•载荷可以是比例载荷, 也可以非比例载荷:—比例载荷, 是指主应力的比例是恒定的,并且主应力的削减不随时间变化。 这实质意味着由于载荷的增加或反作用的造成的响应很容易得到计算。—相反, 非比例载荷没有隐含各应力之间相互的关系,典型情况包括:

•在两个不同载荷工况间的交替变化

•交变载荷叠加在静载荷上

•非线性边界条件constant12=σσ

…应力定义

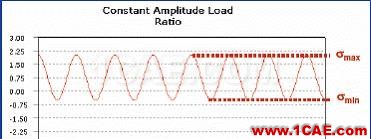

•考虑在最大最小应力值σmin和σmax作用下的比例载荷、恒定振幅的情况:

—应力范围Δσ定义为(σmax-σmin)

—平均应力σm定义为(σmax+σmin)/2

—应力幅或交变应力σa是Δσ/2

—应力比R 是σmin/ σmax

—当施加的是大小相等且方向相反的载荷时,发生的是对称循环载荷。 这就是σm= 0 ,R = -1的情况。

—当施加载荷后又撤除该载荷,将发生脉动循环载荷。 这就是σm= σmax/2 , R = 0的情况。σmaxσmin

…应力-寿命曲线

•载荷与疲劳失效的关系,采用的是应力-寿命曲线或S-N曲线来表示:

—若某一部件在承受循环载荷, 经过一定的循环次数后,该部件裂纹或破坏将会发展,而且有可能导致失效

—如果同个部件作用在更高的载荷下,导致失效的载荷循环次数将减少

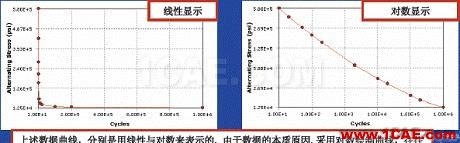

—应力-寿命曲线或S-N曲线,展示出应力幅与失效循环次数的关系线性显示对数显示上述数据曲线,分别是用线性与对数来表示的。 由于数据的本质原因, 采用对数绘制曲线,往往能更方便地查看S-N曲线的情况。

…应力-寿命曲线

•S-N曲线是通过对试件做疲劳测试得到的

—弯曲或轴向测试反映的是单轴的应力状态

—影响S-N 曲线的因素很多, 其中的一些需要的注意,如下:

—材料的延展性, 材料的加工工艺

—几何形状信息,包括表面光滑度、残余应力以及存在的应力集中

—载荷环境, 包括平均应力、温度和化学环境

•例如,压缩平均应力比零平均应力的疲劳寿命长,相反,拉伸平均应力比零平均应力的疲劳寿命短。

•对压缩和拉伸平均应力,平均应力将分别提高和降低S-N曲线。

•因此,记住以下几点:

—一个部件通常经受多轴应力状态。如果疲劳数据(S-N 曲线)是从反映单轴应力状态的测试中得到的,那么在计算寿命时就要注意

•设计仿真为用户提供了如何把结果和S-N 曲线相关联的选择,包括多轴应力的选择

•双轴应力结果有助于计算在给定位置的情况

—平均应力影响疲劳寿命,并且变换在S-N曲线的上方位置与下方位置(反映出在给定应力幅下的寿命长短)

•对于不同的平均应力或应力比值,设计仿真允许输入多重S-N曲线(实验数据)

•如果没有太多的多重S-N曲线(实验数据),那么设计仿真也允许采用多种不同的平均应力修正理论

—早先曾提到影响疲劳寿命的其他因素,也可以在设计仿真中可以用一个修正因子来解释

疲劳模块

…总结

•疲劳模块允许用户采用基于应力理论的处理方法,来解决高周疲劳问题。

•以下情况可以用疲劳模块来处理:

—恒定振幅,比例载荷(参考B节)

—变化振幅,比例载荷(参考C节)

—恒定振幅,非比例载荷(参考D节)

•需要输入的数据是材料的S-N曲线:

—S-N曲线是疲劳实验中获得,而且可能本质上是单轴的,但在实际的分析中,部件可能处于多轴应力状态

—S-N曲线的绘制取决于许多因素, 包括平均应力。 在不同平均应力值作用下的S-N曲线的应力值可以直接输入, 或可以执行通过平均应力修正理论实现。

B 疲劳程序(基本情况)

•进行疲劳分析是基于线性静力分析, 所以不必对所有的步骤进行详尽的阐述。

—疲劳分析是在线性静力分析之后,通过设计仿真自动执行的。

•对疲劳工具的添加,无论在求解之前还是之后,都没有关系, 因为疲劳计算不并依赖应力分析计算。

•尽管疲劳与循环或重复载荷有关, 但使用的结果却基于线性静力分析,而不是谐分析。 尽管在模型中也可能存在非线性,处理时就要谨慎了,因为疲劳分析是假设线性行为的。

—在本节中,将涵盖关于恒定振幅、比例载荷的情况。 而变化振幅、比例载荷的情况和恒定振幅、非比例载荷的情况,将分别在以后的C 和D节中逐一讨论。

…疲劳程序

•下面用黄色斜体字体所描述的步骤,对于包含疲劳工具的应力分析是很特殊的:

—模型

—指定材料特性,包括S-N曲线

—定义接触区域(若采用的话)

—定义网格控制(可选的)

—包括载荷和支撑

—(设定)需要的结果,包括Fatigue tool

—求解模型

—查看结果

…几何

•疲劳计算只支持体和面

•线模型目前还不能输出应力结果,所以疲劳计算对于线是忽略的。

—线仍然可以包括在模型中以给结构提供刚性, 但在疲劳分析并不计算线模型

…材料特性

•由于有线性静力分析,所以需要用到杨氏模量和泊松比

—如果有惯性载荷,则需要输入质量密度

—如果有热载荷,则需要输入热膨胀系数和热传导率

—如果使用应力工具结果(Stress Tool result),那么就需要输入应力极限数据,而且这个数据也是用于平均应力修正理论疲劳分析。

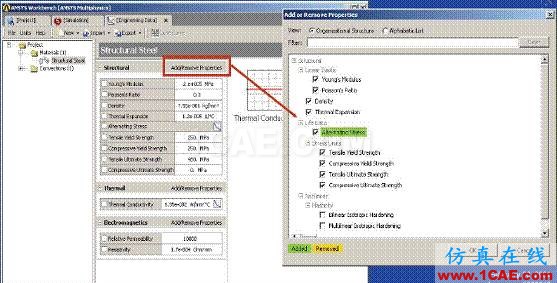

•疲劳模块也需要使用到在工程数据分支下的材料特性当中S-N曲线数据

—数据类型在“疲劳特性”(“Fatigue Properties”)下会说明

—S-N曲线数据是在材料特性分支条下的“交变应力与循环”(“Alternating Stress vs。 Cycles”)选项中输入的

•如果S-N曲线材料数据可用于不同的平均应力或应力比下的情况, 那么多重S-N曲线也可以输入到程序中

…疲劳材料特性

•添加和修改疲劳材料特性:

…疲劳材料特性

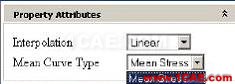

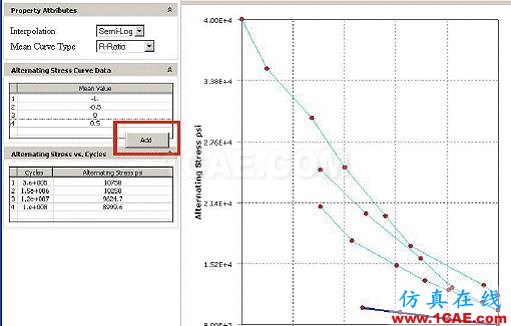

•在材料特性的工作列表中,可以定义下列类型和输入的S-N曲线—插入的图表可以是线性的(“Linear”)、半对数的(“Semi-Log”即linear for stress, log for cycles)或双对数曲线(“Log-Log”)

—记得曾提到的,S-N曲线取决于平均应力。如果S-N曲线在不同的平均应力

下都可适用的,那么也可以输入多重S-N曲线

•每个S-N曲线可以在不同平均应力下直接输入

•每个S-N曲线也可以在不同应力比下输入

…疲劳材料特性

•可以通过在“Mean Value”上点击鼠标右键添加新的平均值来输入多条S-N曲线。

…疲劳特性曲线

•材料特性信息可以保存XML文件或从XML文件提取

—保存材料数据文件,在material条上按右键,然后用“Export …”保存成XML外部文件

—疲劳材料特性将自动写到XML文件中,就像其他材料数据一样。

•一些例举的材料特性在如下安装路径下可以找到:

C:\Program Files\AnsysInc\v80\AISOL\CommonFiles\Language\en-

us\EngineeringData\Materials

—“Aluminum”和“Structural Steel”的XML 文件,包含有范例疲劳数据可以作为参考—疲劳数据随着材料和测试方法的不同而有所变化,所以很重要一点就是,用户要选用能代表自己部件疲劳性能的数据

…接触区域

•接触区域可以包括在疲劳分析中—注意,对于在恒定振幅、成比例载荷情况下处理疲劳时,只能包含绑定(Bonded)和不分离(No-Separation)的线性接触—尽管无摩擦、有摩擦和粗糙的非线性接触也能够包括在内,但可能不再满足成比例载荷的要求

•例如,改变载荷的方向或大小,如果发生分离,则可能导致主应力轴向发生改变。

•如果有非线性接触发生,那么用户必须小心使用,并且仔细判断

•对于非线性接触,若是在恒定振幅的情况下,则可以采用非比例载荷的方法代替计算疲劳寿命

…载荷与支撑

•能产生成比例载荷的任何载荷和支撑都可能使用,但有些类型的载荷和支撑不造成比例载荷:

—螺栓载荷对压缩圆柱表面侧施加均布力,相反,圆柱的相反一侧的载荷将改变

—预紧螺栓载荷首先施加预紧载荷,然后是外载荷,所以这种载荷是分为两个载荷步作用的过程—压缩支撑(Compression Only Support)仅阻止压缩法线正方向的移动,但也不会限制反方向的移动

•像这些类型的载荷最好不要用于恒定振幅和比例载荷的疲劳计算

…(设定)需要的结果

•对于应力分析的任何类型结果,都可能需要用到:—应力、应变和变形—接触结果(如果版本支持)—应力工具(Stress Tool)•另外,进行疲劳计算时,需要插入疲劳工具条(Fatigue Tool)—在Solution子菜单下,从相关的工具条上添加“Tools > Fatigue Tool”•Fatigue Tool 的明细窗中将控制疲劳计算的求解选项—疲劳工具条(Fatigue Tool)将出现在相应的位置中,并且也可添加相应的疲劳云图或结果曲线•这些是在分析中会被用到的疲劳结果,如寿命和破坏

…需要的结果

•在疲劳计算被详细地定义以后,疲劳结果可下在Fatigue Tool下指定—等值线结果(Contour

)包括Lifes(寿命),

Damage(损伤),

Safety Factor(安全系数),

BiaxialityIndication(双轴指示),

以及Equivalent Alternating Stress(等效交变应力)

—曲线图结果(graph results))

仅包含对于恒定振幅分析的疲劳敏感性(fatigue sensitivity)

—这些结果的详细分析将只做简短讨论

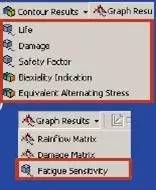

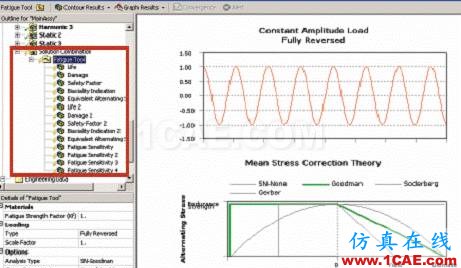

…Fatigue Tool —载荷类型

•当Fatigue Tool在求解子菜单下插入以后,就可以在细节栏中输入疲劳说明

—载荷类型可以在“Zero-Based”、“Fully Reversed”和给定的“Ratio”之间定义

—也可以输入一个比例因子,来按比例缩放所有的应力结果。(如下图)

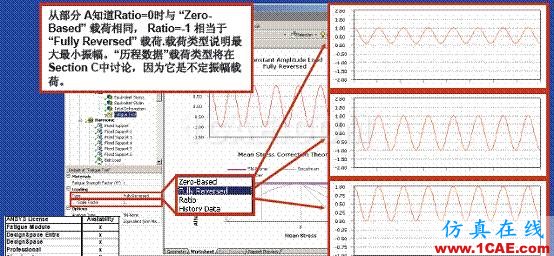

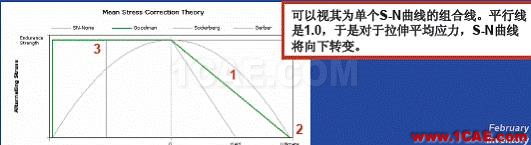

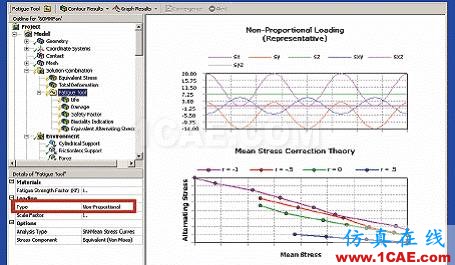

…Fatigue Tool —平均应力影响

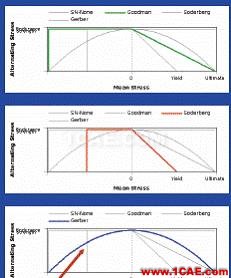

—在前面曾提及,平均应力会影响S-N曲线的结果。 而“Analysis Type”说明了程序对平均应力的处理方法:•“SN-None”:忽略平均应力的影响•“SN-Mean Stress Curves”:使用多重S-N曲线(如果定义的话)•“SN-Goodman,”“SN-Soderberg,”和“SN-Gerber”:可以使用平均应力修正理论

…Fatigue Tool —平均应力的影响

—如果有可用的试验数据,那么建议使用多重S-N曲线(SN-Mean Stress Curves)

—但是,如果多重S-N曲线是不可用的,那么可以从三个平均应力修正理论中选择。这里的方法在于将定义的单S-N曲线“转化”到考虑平均应力的影响:

1。对于给定的疲劳循环次数,随着平均应力的增加,应力幅将有所降低

2。随着应力幅趋近零,平均应力将趋近于极限(屈服)强度

3。尽管平均压缩应力通常能够提供很多的好处,但保守地讲,也存在着许多不利的因素(scaling=1=constant)

…Fatigue Tool —平均应力的影响

—Goodman理论适用于低韧性材料,对压缩平均应力没能做修正。—Soderberg理论比Goodman理论更保守,并且在有些情况下可用于脆性材料。—Gerber理论能够对韧性材料的拉伸平均应力提供很好的拟合,但它不能正确地预测出压缩平均应力的有害影响, 如左图所示—缺省的平均应力修正理论可以从“Tools > Control Panel: Fatigue > Analysis Type”中进行设置—如果存在多重S-N曲线,但用户想要使用平均应力修正理论,那么将会用到在σm=0 或R=-1的S-N曲线。尽管如此, 这种做法并不推荐

…Fatigue Tool —强度因子

•除了平均应力的影响外,还有其它一些影响S-N曲线的因素

—这些其它影响因素可以集中体现在疲劳强度(降低)因子Kf中, 其值可以在Fatigue Tool的细节栏中输入。

—这个值应小于1,以便说明实际部件和试件的差异。

—所计算的交变应力将被这个修正因子Kf分开,而平均应力却保持不变。

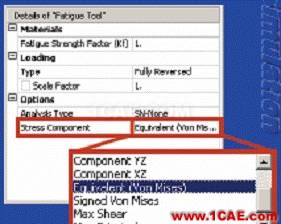

…Fatigue Tool —应力成分

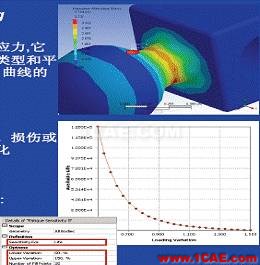

•在A部分中,注意到疲劳试验通常测定的是单轴应力状态•必须把单轴应力状态转换到一个标量值,以决定某一应力幅下(S-N曲线)的疲劳循环次数。

—Fatigue Tool细节栏中的应力分量(“Stress Component”)允许用户定义应力结果如何与疲劳曲线S-N进行比较—6个应力分量的任何一个或最大剪切应力、最大主应力、或等效应力也都可能被使用到。 所定义的等效应力标示的是最大绝对主应力,以便说明压缩平均应力。

…求解疲劳分析

•疲劳计算将在应力分析实施完以后自动地进行。与应力分析计算相比,恒定振幅情况的疲劳计算通常会快得多

•如果一个应力分析已经完成,那么仅选择Solution或Fatigue Tool 分支并点击Solve符号

,便可开始疲劳计算。

•在求解菜单中(solution branch)的工作表将没有输出显示。—疲劳计算在Workbench中进行,ANSYS的求解器不会执行分析中的疲劳部分。—疲劳模块没有使用ANSYS /POST1 的疲劳命令(FSxxxx, FTxxxx)

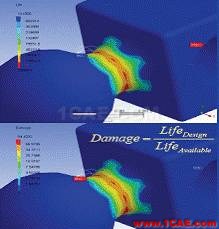

…查看疲劳结果

•对于恒定振幅和比例载荷情况,有几种类型的疲劳结果供选择:

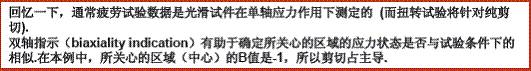

—Life(寿命)•等值线显示由于疲劳作用直到失效的循环次数•如果交变应力比S-N曲线中定义的最低交变应力低,则使用该寿命(循环次数)(在本例中,S-N曲线失效的最大循环次数是1e6,于是那就是最大寿命

—Damage(损伤)•设计寿命与可用寿命的比值•设计寿命在细节栏(Details view)中定义

•设计寿命的缺省值可通过下面进行定义“Tools > Control Panel:Fatigue > Design Life”

…查看疲劳结果

—Safety Factor(安全系数)

•安全系数等值线是关于一个在给定设计寿命下的失效

•设计寿命值在细节栏(Details view)输入•给定最大安全系数SF值是15

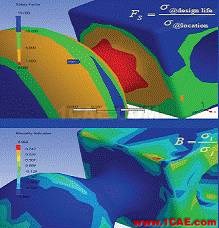

—BiaxialityIndication

•应力双轴等值线有助于确定局部的应力状态

•双轴指示(Biaxialityindication)是较小与较大主应力的比值(对于主应力接近0的被忽略)。因此,单轴应力局部区域为B值为0,纯剪切的为-1,双轴的为1

…查看疲劳结果

—等效交变应力(Equivalent Alternating Stress):

•等值线在模型上绘出了部件的等效交变应力,它是基于所选择应力类型,在考虑了载荷类型和平均应力影响后,用于询问(query)S-N曲线的应力

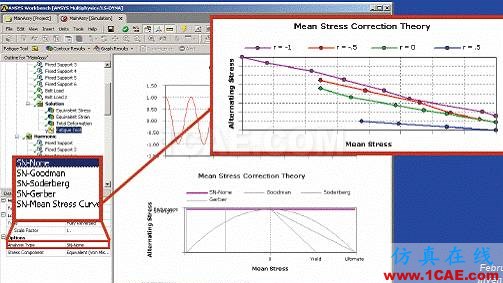

—疲劳敏感性( Fatigue Sensitivity ):

•一个疲劳敏感曲线图显示出部件的寿命、损伤或安全系数在临界区域随载荷的变化而变化

•能够输入载荷变化的极限(包括负比率)

•曲线图的缺省选项

•“Tools menu > Options…Simulation: Fatigue > Sensitivity”

…查看疲劳结果

•任何疲劳选项的范围可以是选定的部件(parts)和/或部件的表面

•收敛性可用于等值线结果

—收敛和警告对疲劳敏感性图是无效的,因为这些图提供关于载荷的敏感性(例如,没有为了收敛目的而指定的标量选项)

…查看疲劳结果

•疲劳工具也可以与求解组合一起使用

—在求解组合中, 多重环境可能被组合。疲劳计算将基于不同环境的线性组合的结果。

…总结

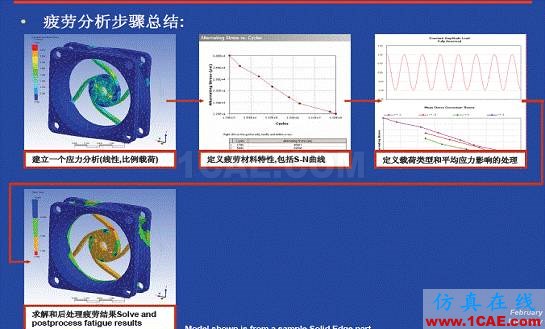

•疲劳分析步骤总结:

1、建立一个应力分析(线性,比例载荷) 2、定义疲劳材料特性,包括S-N曲线3、定义载荷类型和平均应力影响的处理4、求解和后处理疲劳结果Solve and postprocessfatigue results

疲劳模块

…不规律载荷的历程和循环(History and Cycles)

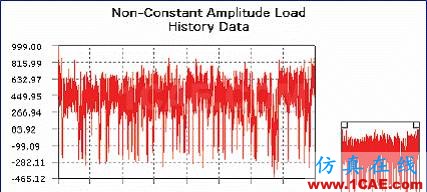

•对于不规律载荷历程,需要进行特殊处理:

—计算不规律载荷历程的循环所使用的是“雨流”rainflow循环计算

•“雨流”循环计算(Rainflowcycle counting)是用于把不规律应力历程转化为用于疲劳计算的循环的一种技术(如右面例子)

•先计算不同的“平均”应力和应力幅(“range”)的循环,然后使用这组“雨流”循环完成疲劳计算。

—损伤累加是通过Palmgren-Miner 法则完成的

•Palmgren-Miner法则的基本思想是:在一个给定的平均应力和应力幅下,每次循环用到有效寿命占总和的百分之几。对于在一个给定应力幅下的循环次数Ni,随着循环次数达到失效次数Nfi时,寿命用尽,达到失效。

—“雨流”循环计算和Palmgren-Miner损伤累加都用于不定振幅情况σtimeΣ=1fiiNN

关于“雨流”和palmgrenminer”法则超出了本教程的范围。可以查看疲劳工具书以获取更多的细节

…不规律载荷的历程和循环(History and Cycles)

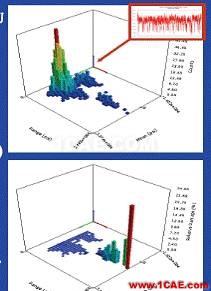

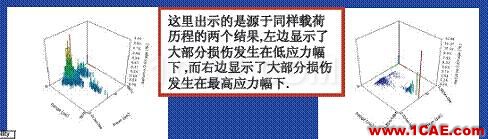

—因此,任何任意载荷历程都可以切分成一个不同的平均值和范围值的循环阵列(“多个竖条”) ,

•右图是“雨流”阵列,指出了在每个平均值和范围值下所计算的循环次数

•较高值表示这些循环的将出现在载荷历程中

—在一个疲劳分析完成以后,每个“竖条”(即“循环”)造成的损伤量将被绘出

•对于“雨流”阵列中的每个“竖条”(bin),显示的是对应的所用掉的寿命量的百分比

•在这个例子中,即使大多数循环发生在低范围/平均值,但2荷{高范围(range)循环仍会造成主要的损伤。

•依据Per Miner法则,如果损伤累加到1 (100%),那么将发生失效。

…不定振幅程序

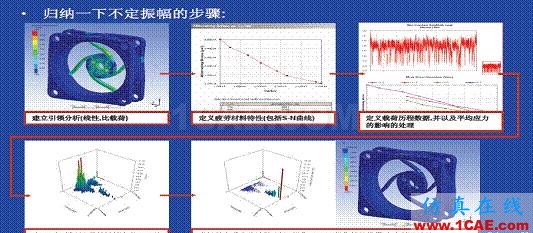

•归纳一下不定振幅的步骤:1、建立引领分析(线性,比载荷) 2、定义疲劳材料特性(包括S-N曲线)3、定义载荷历程数据,并以及平均应力的影响的处理4、为“雨流”循环次数的计算定义bins的数量5、求解并查看疲劳结果(例如,损伤matrix,损伤等值线图,寿命等值线等)

…不定振幅程序

•对于建立基于不定振幅、比例载荷情况下疲劳分析的过程,与前面讲过的B部分中介绍非常相似,但有两个例外:

—载荷类型的定义不同

—查看的疲劳结果中包括变化的“雨流”和损伤阵列

…定义载荷类型

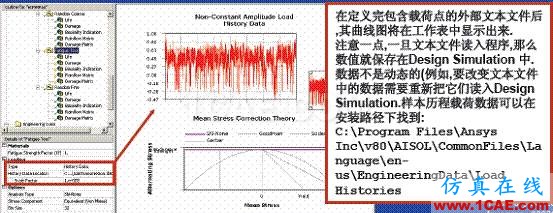

•在Fatigue Tool的Details 栏中, 载荷类型“Type”指的是历程数据“History Data”

—既而, 在“History Data Location”下定义一个外部文件。 这个文本文件将会包含一组循环(或周期)的载荷历程点

—由于历程数据文本文件的数值表示的是载荷的倍数,所以比例因子“Scale Factor”也能够用于放大载荷。

…定义无限寿命

—在恒定振幅载荷中,如果应力低于S-N曲线中最低限,曾提过的最后定义的循环次数将被使用。 但在不定振幅载荷下,载荷历程将被划分成各种平均应力和应力幅的“竖条”(“bins”)。由于损伤是累积起来的,这些小应力可能造成相当大的影响,即当循环次数很高时。 因此,如果应力幅比S-N曲线的最低点低,“无限寿命”值可以在Fatigue Tool 的Details栏中输入,以定义所采用循环次数的值。

•损伤的定义是循环次数与失效时次数的比值,因此对于没有达到S-N曲线上的失效循次数的小应力,“无限寿命”就提供这个值。

•通过对“无限寿命”设置较大值,小应力幅循环(“Range”)的影响造成的损伤将很小,因为损伤比率较小(damage ratio)。

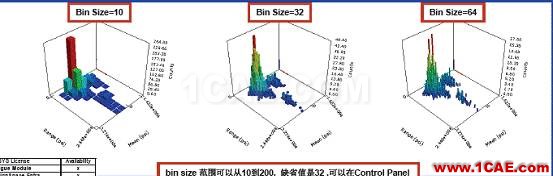

定义binsize

—“竖条尺寸”(“Bin Size”)也可以在Fatigue Tool 的Details栏中定义

•rainflow阵列尺寸是bin_size x bin_size。

•Binsize越大, 排列的阵列就越大,于是平均(mean)和范围(range)可以考虑的更精确,否则将把更多的循环次数放在在给定的竖条中(看下图)。

•但是对于疲劳分析,竖条的尺寸越大,所需要的内存和CPU成本会越高。。

…定义竖条尺寸

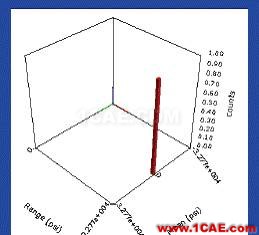

—另一方面请注意,我们可以看到单根锯齿或正弦曲线的载荷历程数据将产生与B部分中所讲的恒定振幅相似的结果。

•注意,这样的一个载荷历程将产生一个与恒定振幅情况下同样的平均应力和应力幅的计算。

•这个结果可能与恒定振幅情况有轻微差异取决于竖条的尺寸,因为range的均分方式可能与确切值不一致,所以,如果应用的话,推荐使用恒定振幅法。

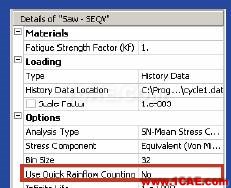

…Quick Counting

•前面的讨论非常清楚地指出“bins”的数目影响求解精度。这是因为交互和平均应力在计算部分损伤前先被输入到“bins”中。这就是“Quick Counting”技术

—默认方法(因为其效率高)

•“Quick RainflowCounting”可以在“Details view”中关闭。 在这种情况下,部分损伤发现前数据不会被输入到“bins”,因此“bins”的数目不会影响结果

—虽然这种方法很准确,但它会耗费更多的内存和计算时间

…求解不定振幅情况

•定义了需要的结果以后,不定振幅情况就可以采用恒定振幅情况相似的方式,与应力分析一起或在应力分析以后进行求解。

•由于求解的时间取决于载荷历程和竖条尺寸,所在进行的求解可能要比恒定振幅情况的时间长,但它仍比常规FEM的求解快。

…查看疲劳结果

•结果与恒定振幅情况相似:

—代替疲劳循环次数,寿命结果报告了直到失效的载荷‘块’的数量。 举个例子,如果载荷历程数据描述了一个给定的时间‘块’(假设是一周的时间),以及指定的最小寿命是50,那么该部件的寿命就是50 ‘块’或50周。

—损伤和安全系数(Damageand Safety Factor)基于在Details栏中输入的设计寿命(Design Life),但仍然是以‘块’形式出现,而不是循环。

—BiaxialityIndication(双轴指示)与恒定振幅情况一样,对于不定振幅载荷均可用。

—对于不定振幅情况,Equivalent Alternating Stress(等效交变应力),不能作为结果输出。这是因为单个值不能用于决定失效的循环次数,因而采用基于载荷历程的多个值。

—Fatigue Sensitivity(疲劳敏感性)对于寿命‘块’也是可用的

…查看疲劳结果

•在不定振幅情况中也有一些自身独特的结果:

—Rainflow阵列, 虽然不是真实的结果, 对于输出是有效的,在前面已经讨论了。 它提供了如何把交变和平均应力从载荷历程划分成竖条的信息。

—损伤阵列显示的是指定的实体(scoped entities)的评定位置的损伤。 它反映了所生成的每个竖条损伤的大小。 注意,结果是在指定的部件或表面的临界位置上的结果。

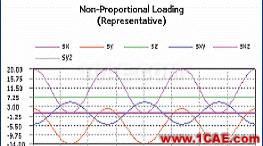

D 疲劳:非比例载荷(Non-Proportional Case)

•在B部分中,讨论了恒定振幅和比例载荷情况。

•本节将针对恒定振幅非比例载荷情况进行介绍。

—其基本思想是用两个加载环境代替单一加载环境,进行疲劳计算。

—不采用应力比,而是采用两个载荷环境的应力值来决定最大最小值。由于同一组应力结果不并不成比例,这就是为什么这种方法称为非比例(non-proportional)的原因,但是两组结果都会使用到。

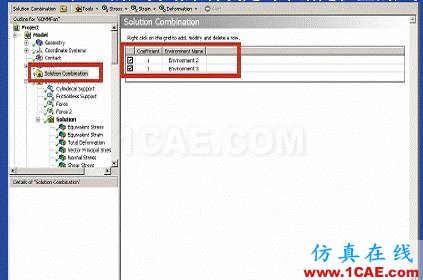

—由于需要两个解,所以可以采用求解组合来实现。

…非比例程序

•对于恒定振幅,非比例情况的处理过程与恒定振幅、比例载荷的求解基本相同,除了下面所提出的以外:

1。建立两个带不同载荷条件的环境(two Environment )分支条

2。增加一个求解组合分支条( Solution Combination branch),并定义两个环境

3。为求解组合(solution combination)添加Fatigue Tool (和其他结果) ,并将载荷类型定义“非比例”(Non-Proportional)”。

4。(定义)所需的结果并求解

…非比例程序

1。建立两个载荷环境( two loading environments:)

—这两个载荷环境可以有两组不同的载荷以模仿两载荷的交互形式(支撑也是一样)

•例如, 一个是弯曲载荷,另一个是扭转载荷作为两个环境(Environments),这样的疲劳载荷计算将假定为在这样的两个载荷环境下的交互受载的。

—一个交互载荷可以叠加到静载荷上

•例如,有一个恒定压力和一个力矩载荷。对于其中一个环境(Environment)仅定义恒定压力,而另一个环境定义为恒定压力力矩载荷。这就将模仿成一个恒定压力和交变力矩。

—非线性支撑/接触(supports/contact)或非比例载荷的使用

•例如,仅有一个压缩支撑。只要阻止刚体运动,那么两个环境应该反映的是某一方向和其相反的方向的载荷。

2。从模型分支条下增加一个求解组合( Solution Combination )—在工作表(Worksheet)中, 添加用于计算的两个环境(Environments)。注意,系数可以是一个数值,只有一种情况除外,即结果是被缩放的。 —注意, 两个环境将会很好地用于非比例载荷。从两个环境(Environments)产生的应力结果将决定对于给定位置的应力范围。

3。求解组合(solution combination)添加Fatigue Tool

—“Non-Proportional”必须作为“Type”在Details 栏中定义。任何其他选项将把两个环境(two Environments)当作线性组合(见sectionB的结尾)

—比例系数、疲劳强度系数(因子)、分析类型以及应力组分都可以进行相应地设置。

4\(定义)所需的其他结果并求解

—对于非比例载荷,用户可能需要获得与作用在比例载荷情况下同样的结果。

—唯一的差别在于双轴指示(BiaxialityIndication)。由于所进行的分析是在作用在非比例载荷条件下,所以对于给定的位置,没有单个应力双轴性存在。应力双轴性的平均或标准偏差可以在Details栏中进行设置。

•平均应力双轴性是直接用来解释的。标准偏差显示的是在给定位置的应力状态改变量。因此,一个小标准偏差值是指行为接近比例载荷;而大的标准偏差值,则是指在主应力方向上的足够变化。

—在两个环境(two Environments )首先得到求解以后,疲劳求解将自动进行。

综合自网络

相关标签搜索:ANSYS Workbench 疲劳分析 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训