汽车防撞梁总成结构设计

2017-02-27 by:CAE仿真在线 来源:互联网

汽车车身前后防撞梁系统是汽车被动安全系统的一个重要组成部分,其作用是汽车在发生低速碰撞时(一般是15KM/h以下),吸能盒被压溃而吸收能量,从而可以避免撞击力对车身前后重量的伤害,降低维修成本;在高速偏置碰撞中,汽车防撞梁可以有效的将撞击力通过前纵梁对保护翼子板,散热器,发动机罩和灯具等部件起着一定作用,后横梁则可以减少行李舱,尾门,后灯具等部件的伤害。

1.防撞梁总成设计要求

车身防撞梁总成是保存时上相对独立的总成,能够降低车辆低速碰撞后的维修成本,能够提高车辆的安全性和经济性以及行人保护,同时在汽车设计过程中必须要满足下列基本要求。

-

汽车防撞梁的设计必须符合相应的法规要求:汽车前、后端保护装置《GB 17354》和行人保护法规《GB/T 24550》;

-

汽车防撞梁的合理选择断面结构,保证汽车防撞梁要有良好的强度和刚度,并且强度和刚度要分配均匀。

-

合理选择加工工艺方式:成本相差较大,各有优缺点,但在整车中体现的效果也有明显不同,热成型将是未来的发展形势,并且随着后期技术的不断提升及大批量生产,其制造成本会大幅度下降:

-

与周边零部件搭接合理,防止与周边零部件间隙过小或干涉;

-

控制对散热器迎风面积的影响;

-

要满足相关零部件的安装性能要求,如前碰传感器,拖车钩等。

-

合理布局吸能盒压溃槽,保证吸能盒足够长度,保证吸能盒理想的压溃变形状态。

汽车防撞梁总成结构形式:

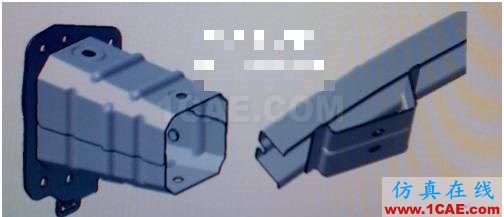

车身汽车防撞梁总成一般由汽车防撞梁本体,两侧吸能盒和安装板及一些安装用支架组成,汽车防撞梁本体要求屈服强度比较高,这样才能有效的承载撞击力,并有效的分散给整个车身,而两侧的吸能盒屈服强度要求比较低,这样在低速碰撞时能有效的吸收能量,尽可能减小对纵梁的损害,从而减小维修成本,汽车防撞梁个零件结构相对简单,汽车防撞梁本体与吸能盒,吸能盒和安装板一般采用熔焊方式焊接而成。

2.汽车防撞梁本体

汽车防撞梁本体主要是冷冲压成型,热冲成型和滚压成型三种加工方式,不同的加工方式对于的汽车防撞梁材料,断面结构不尽相同。

3.吸能盒和安装板

前汽车防撞梁吸能盒多为盒型结构,其盒体的四面根据CAE模拟分析设计多条凹凸压溃槽,保证车辆在碰撞过程中,吸能盒能按照预定的压缩模式来吸引撞击力,一般吸能盒与安装板焊接成一体,在于汽车防撞梁本体连接。

一般厚汽车防撞梁总成性能要求,没有钱汽车防撞梁严格,汽车防撞梁本体多采用半封闭结构,加上后部空间的限制,多数都不涉及吸能盒,或者吸能盒设计简单同时与安装板做成一个零件。

汽车防撞梁总成设计

4. 汽车防撞梁总成的位置

前汽车防撞梁总成位于白车身前端,前保险杠内部,前大灯下方,两侧与前纵梁想连接,后汽车防撞梁总成位于白车身后端,后保险杠内部,后大灯下方,两侧与后纵梁想连接,

汽车防撞梁的高度位置是根据保险杆造型,车身强度,前后纵梁的高度来综合评定的,并没有一个明确的标准,同时还要考虑相容性原理,当两辆车方式碰撞时,不合适的汽车防撞梁高度计保护不了自身,还会对对方车辆造成巨大伤害。一般轿车汽车防撞梁的设计高度为400-500mm,如果太高了,这会对C-NCAP等相关碰撞试验的成绩造成影响,太低了,起不到保护前散热器,发动机罩,尾门和灯具等部件的作用。

前汽车防撞梁

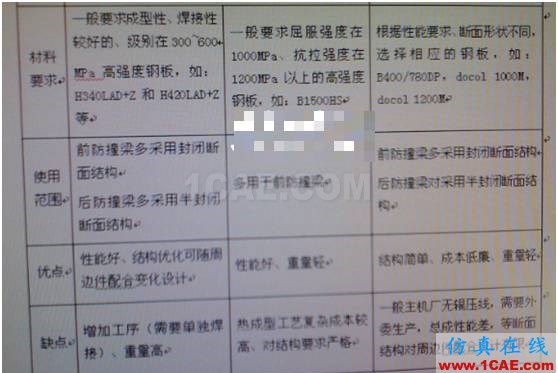

4.2 汽车防撞梁总成的材料选择

汽车防撞梁的材料对总成强度和刚度起着关键性作用,加上汽车防撞梁的结构,-加工成型方式对材料要求也不同,根据汽车防撞梁总成的作用,汽车防撞梁本体要求屈服强度比较高,通常选用高强度和超高强度板,吸能要求屈服强度比较低,通常悬屈服强度较低一些不同钢板,如H220YD+Z,HC260YD+Z等,通常安装板的材料屈服强度要比吸能盒稍高一些,如H380LAD+Z等,当然,汽车防撞梁各零件的材料选用还需要工艺,CAE部分分析验证认可,要合理控制制造成本,慎重选用个零件材料。

4.3 汽车防撞梁总成结构设计

-汽车防撞梁的设计应遵循先主断面后具体结构,先周边布置设计后内部细节设计,先汽车防撞梁本体后吸能盒和安装板的原则。

4.3.1汽车防撞梁本体设计: (快速回复本帖即可了解更多关于汽车防撞梁设计介绍)

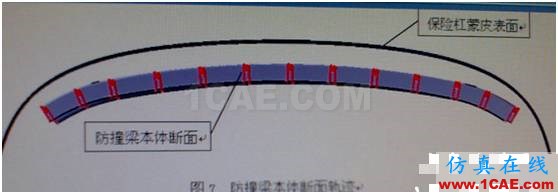

前保外表面CAS,前端冷凝系统边界以及纵梁位置确定了,就可以初步布置汽车防撞梁,再根据实际空间的大小,车型等级,车身重量等要求。并参考标杆车的汽车防撞梁,开始确定汽车防撞梁截面大小,吸能盒长度,汽车防撞梁的工艺成型方式,并进行主断面草图的设计,主断面开始阶段,在沿着Y平面等距离平行平面绘制等截面汽车防撞梁本体主断面,确定汽车防撞梁本体轨迹,通过主断面和本体轨迹形成初步的结构数据,在特需配合还需要作出相应的避让,如前后雾灯,大灯洗涤器,倒车雷达边界等。

4.3.2 吸能盒设计

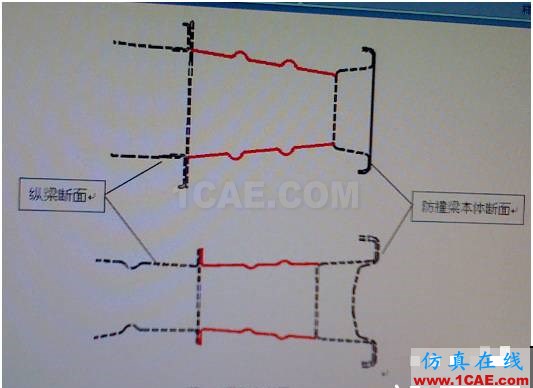

吸能盒是纵梁和汽车防撞梁本体中间的连接体,也是纵梁的延伸。其截面应从纵梁截面过度到汽车防撞梁截面,二端截面大小均不能超过纵梁,汽车防撞梁截面,当然也不能过小,中间在适当增加溃槽结构。前汽车防撞梁吸能盒多为盒型结构,考虑工艺成型问题,一般分成上板和下板焊接而成,后汽车防撞梁吸能盒比较简单通常与安装板作为一体,有的车型甚至没有吸能盒。

国内车型开发基本上都是在标杆车逆向开发,所有性能指标参考标杆车,开发过程中所有性能指标还不能够分散到具体零部件中,因此,在汽车防撞梁总成的设计过程中,通常会做出几种不同的结构方案,通过CAE计算分析对比,各方案成本,重量对比,工艺性等综合考虑来选定汽车防撞梁的结构类型。

关键配合和细节设计:

1. 与吸能泡沫的配合设计:

在低速碰撞过程中,未来更好的保护车身和行人,通常保险杆与汽车防撞梁之间设计有吸能泡沫块,吸能块与防撞梁配合很重要,配合不到位会影响保险杆总成的安装,吸能盒作用的发挥等。吸能块一般安装在保险杆本体上,与防撞梁五安装连接配合,设计时,需要注意的是:

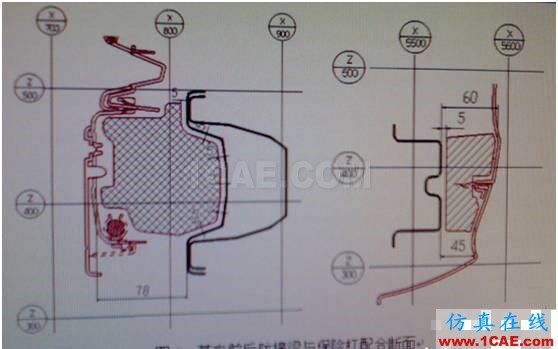

吸能块位于防撞梁正前方,特殊情况下,其截面与防撞梁本体截面上下错位不能超过吸能盒快截面的三分之一。根据以往的设计积累及市场上成熟车型数据分析,防撞梁设计时,与保险杆之间一般预留80mm间隙来设计吸能块(车身后部碰撞没有前部严重,一般预留间隙可稍小一些,有时允许设计到50~60mm),如下图所示,由于防撞梁成形性影响,两侧与保险杆预留间隙可以小一些,但是也不能小于35mm.

为了方便安装,以及车身制造误差带来的装配影响,吸能快于防撞梁配合要预留5mm以上的间隙,但间隙不能过大,会影响吸能块作用的发挥,如下图所示:

与纵梁配合设计

为了维修,更换方便,前后防撞梁总成基本上都是通过螺接的方式安装在白车身总成上,前汽车防撞梁总成通常设计8~12个螺栓装配,后防撞梁总成结构相对简单,重量轻,通常设计4~6个螺栓装配。设计时考虑两个装配牢固性同时,还需要考虑螺栓装配可操作性,因此与纵梁配合设计有一定要求。

前防撞梁吸能盒通常为盒型,安装点一般布置在吸能盒外围四周,这样安装板设计比较大,与吸能盒焊合后相当于吸能盒的法兰边,同样纵梁的端面也需要设计安装与之配合,同时需要校核安装控件是否满足要求。如图,车身前部机舱内线路,管路比较多,有些车型总布置限制所致,防撞梁总成和纵梁总成配合出统计有限,布置不下螺栓装配,则只能改成焊接配合,也需要校核焊枪的操作控件是否满足要求,如图:

相关标签搜索:汽车防撞梁总成结构设计 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训