抽油机整体结构应力ANSYS分析

2017-03-07 by:CAE仿真在线 来源:互联网

一、工程背景

“单曲柄倍程抽油机”是为了满足低产量油井开发的一种新型抽油机,这种抽油机工作状态完全不同于现有的游梁式抽油机,原来很多成熟的配套技术都无法直接应用。

经大庆油田采油三厂技术人员的研究和实验,已取得一定成效,但离工程推广应用还有相当大的差距。委托我校完成的“单曲柄倍程抽油机设计理论及实验研究”项目,使抽油机整体结构和零部件、传动系统、柔性抽油杆柱、柔性传动体和吊卡具产品,具有设计理论支承和科学依据,从而确保这些产品能够更好的工作,为工程推广应用奠定坚实基础。

二、力学模型

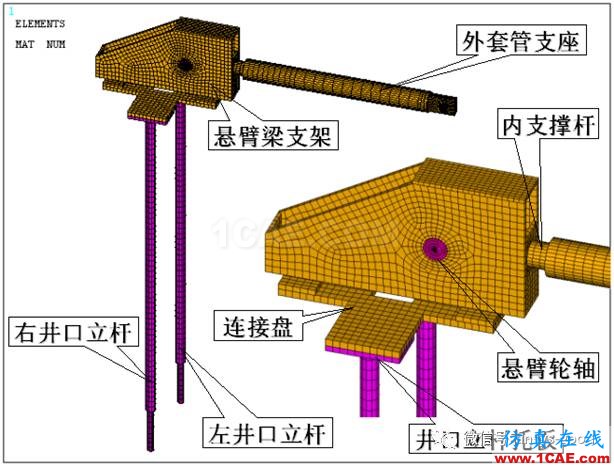

曲柄和牵引带结构的位置随时间变化,属于机构动力学问题,作用在主轴、悬臂轮轴、左右轮轴、销轴等部件的载荷通过公式计算求出。

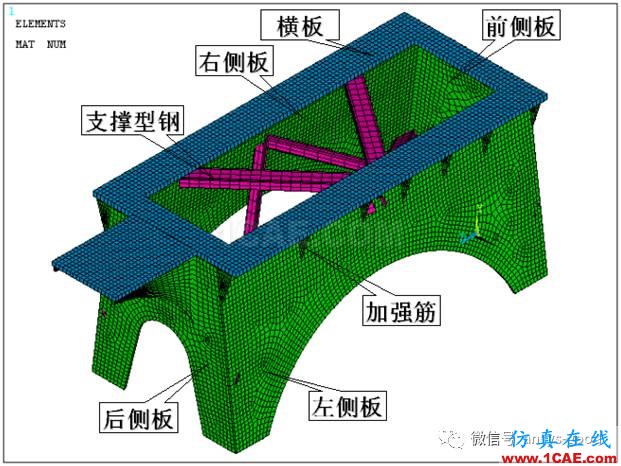

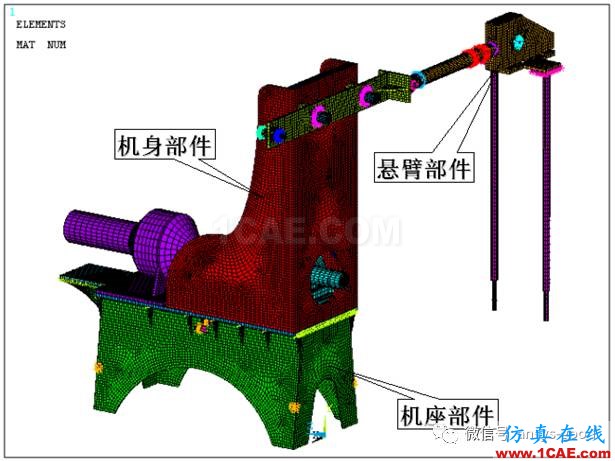

细长部件处理成具有实际横截面几何特征的梁结构,采用BEAM188单元离散;二维特征比较明显的部件处理成板壳结构,采用SHELL93单元离散;复杂的三维部件处理成空间结构,采用SOLID185单元离散。经过简化和离散,该抽油机结构的有限元模型是一个由梁、板壳、实体组成的混合单元模型。采用多点约束方法,对不同单元类型进行连接。

三、分析计算与结果

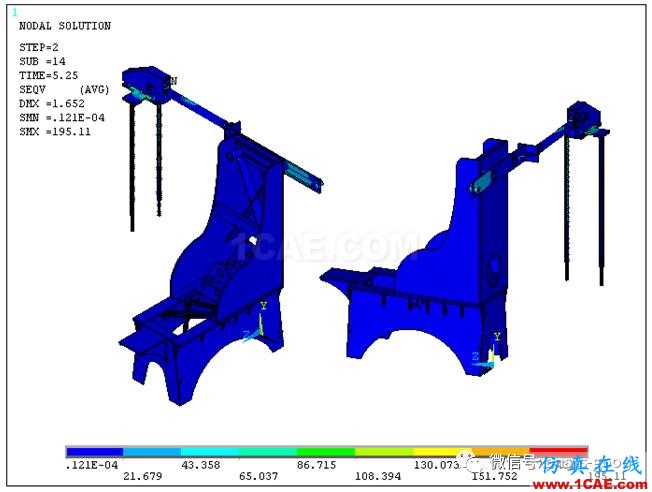

在悬点载荷为3kN~20kN作用下,机座、机身主体的位移和应力都较小,而机身横支架与悬臂结构都比较大;从整机来看,井口立杆左右装最大总位移为2.42mm、最大应力为195.1MPa,立杆前后装时最大总位移为1.48mm、最大应力为102.7MPa,抽油机各部件均满足强度条件;从悬臂结构来看,左右装和前后装最大应力分别为195.1MPa、81.2MPa,前后装应力比左右装减小58.4%,总位移减小38.8%,井口立杆的支撑方式前后安装优于左右安装。

四、其它

该项目由东北石油大学计算力学研究室于2007年完成。该项目是东油张强老师硕士期间完成的科研项目之一,也是他的硕士论文。

张强.小型柔式抽油系统力学分析及应用[D].大庆:东北石油大学,2008.

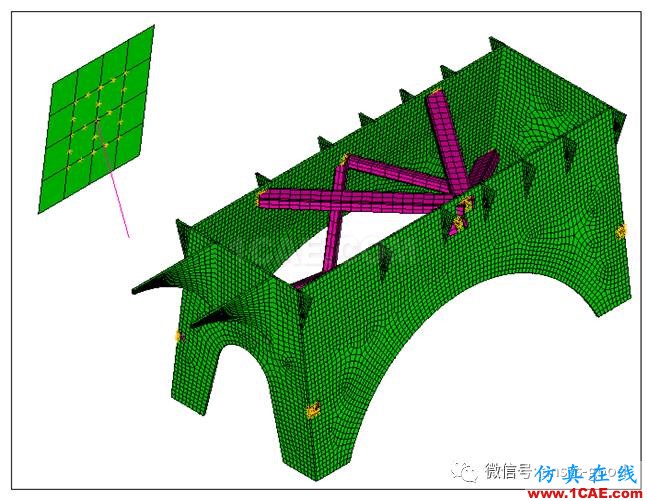

图1 机座的板壳与实体单元连接

图2 机座的板壳与梁单元连接

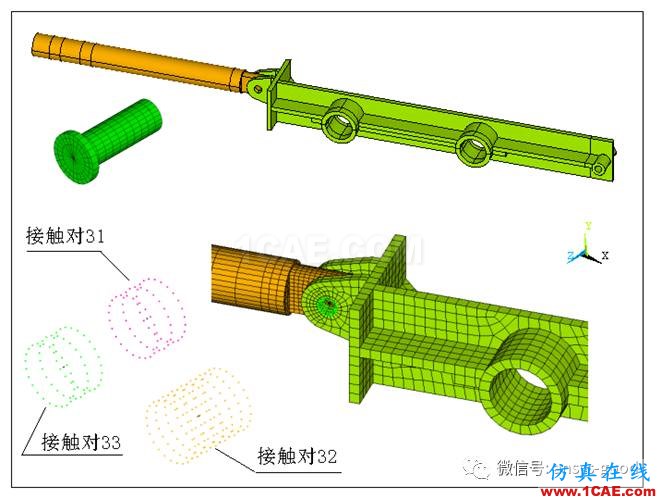

图3 横支架与外套管支座

图4 机座部件有限元模型

图5 悬臂部件有限元模型

图6 整体结构有限元模型

图7 应力云图(左右装、φ=126°)

图8 第一代抽油机

图9 第二代抽油机

相关标签搜索:抽油机整体结构应力ANSYS分析 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训