案例 | ANSYS多物理场耦合在飞艇设计中的应用

2017-03-10 by:CAE仿真在线 来源:互联网

美国蒙特韦约世界航空公司在进行上一代飞艇设计时,工程师采用手工计算方法建立基本设计参数,以及确定发动机尺寸。工程师认为采用当时的工具执行仿真需要大量时间,因而不适合在概念设计阶段使用。在暂时确定了基本设计参数之后,工程师采用包括计算流体力学(CFD)和有限元分析(FEA)在内的仿真工具对推荐的概念设计进行更详细的评估。

在40E新型飞艇设计中,公司决定充分发挥仿真软件的优势,Aeros选择ANSYS软件,首先因为ANSYS软件具有经过验证的技术,其仿真结果可以获得工程师和现有客户的认可。其次,ANSYS可以在统一环境下,提供几乎涵盖飞艇设计过程中所有方面的各种工具。他们采用ANSYS Fluent CFD评估新型飞艇的空气动力学,通过获取的压力值作为ANSYS Mechanical中的边界条件,来评估飞艇组件的机械性能,同时采用ANSYSDesignXplorer快速迭代设计参数,达到规定设计目标的最优方案。从而节约时间和金钱。

飞艇的新型起落架设计是仿真技术应用的很好验证。通过在起飞过程中为飞行员提供实时静升力数据,起落架现在能够提高性能、安全性和操作授权,同时改进后的减震力控制能够确保更平稳的降落。飞艇的飞行管理系统可以主动控制减震器的减震特性。起落架的高度有所增加,以加大推进器与地面之间的间隙,从而提高地勤人员的安全性。起落架另外也进行了升级,以应对更重的新飞艇。

工程师采用ANSYS刚体动力学模块模拟起落架中的结构组件、弹簧、减震器和轮胎。通过重现满载飞艇降落过程的跌落试验可以确定起落架的最大载荷。工程师以各种速度和接近角对飞艇降落进行了一系列刚体动力学仿真。为了调节弹簧与减震器,对仿真进行了迭代。采用一系列不同性能特征评估了各个设计迭代,如:最小的推进器/离地间隙、各点载荷以及降落过程中轮胎弹离地面的次数与高度。

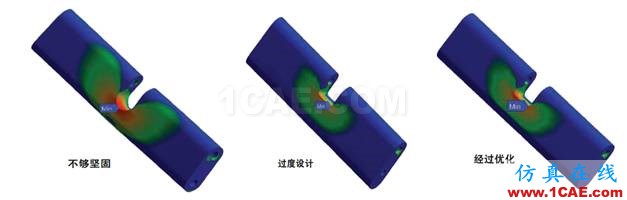

刚体动力学模块算出的载荷可用作ANSYS Mechanical 的边界条件,从而对单独组件进行结构分析。采用空气动力学仿真结果作为边界条件实施了其它ANSYS Mechanical仿真。工程师针对众多组件采用DesignXplorer 寻找符合结构与功能要求的最轻设计。尽管40E 比40D重得多,不过仿真能够在不提高应力水平的情况下降低众多关键部件的重量,从而实现整体重量减轻。例如,40D 中一个厚度为0.5 英寸的部件降低到0.25 英寸多一点,从而使重量降低了40%。

Aeros 的工程师估计如果是采用公司以前的设计方法设计起落架,则做好原型的准备工作就需要至少4 个月的时间。此外,他们估计至少需要重复2 个甚至3 个原型迭代,而且每次迭代都需要6 个月的时间。因此,起落架设计可节约8.5~20.5 个月的时间。同时还大量节省了工程和原型构建方面的费用。

Aeros的工程师相信,与40D的设计方法相比,仿真能够显著降低40E众多组件的重量。这些节约能够降低制造成本,同时也可以在飞艇使用过程中为Aeros的客户节省燃料。制造方面的节约可能会比原型构建过程中的节约多很多倍。

相关标签搜索:案例 | ANSYS多物理场耦合在飞艇设计中的应用 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训