独立悬架中转向驱动轴布置的仿真优化

2017-03-02 by:CAE仿真在线 来源:互联网

利用MSC ADAMS软件对独立悬架式车辆的转向驱动轴进行运动分析,对可能影响驱动轴运动特性的各种因素进行研究,重点考察了驱动轴外点与轮心的偏移距离对内点万向节的角度变化和轴向滑移的影响。以奇瑞某款轿车为例,分析得出其最优的驱动轴位置,对新车型驱动轴的开发有指导作用。

1 前言

为了保证车辆有更好的动力性与操纵性,前驱动轿车的前轮必须具有转向和驱动两种功能。作为转向轮,要求车轮能在一定的转角范围内,角度可任意偏转;作为驱动轮,则要求半轴在车轮偏转过程中以相同的角速度不断地把动力从主减速器传到车轮。等速万向节(Constant Velocity Universal Joint,CVJ)将车轮和半轴两者联接起来,使两轴以相同的角速度传递运动。

非独立悬架的驱动轴只需要在轮毂附近装一个定心等速万向节(以下称外万向节),在现代汽车上,驱动 (桥)轴不能制成整体而要分段,而独立悬架驱动轴在靠近差速器处还需要一个轴向滑移型等速万向节(以下称内万向节)。

对于转向驱动轮,由于左、右半轴间的夹角要随转向需要而改变,最大夹角往往在30度以上。这使得驱动轴内万向节的轴向滑移和角度变化都非常大。轴向滑移和角度变化不仅会产生滑动阻力,影响动力传递。还会带来振动和噪声,影响乘坐、驾驶舒适性,缩短万向节的使用寿命。除了选用不同结构的等速万向节外,还可以优化万向节的位置来减少驱动轴的振动和噪音。

国内有人做过关于驱动轴的研究工作,但是主要研究了单个驱动轴的性能,而不是从悬架总成甚至整车的角度来考虑设计驱动轴。本文应用MSC ADAMS建立某前驱汽车的前悬架动力学分析模型,对影响驱动轴运动特性的因素进行了全面考虑,考察驱动轴内万向节的运动特性,再对驱动轴外万向节位置进行优化,从而得到驱动轴的最优位置。

引入多体动力学分析软件对驱动轴运动性能进行仿真分析,并在分析结果的基础上对驱动轴进行位置的优化,就可快速了解所设计驱动轴的技术性能,并根据优化结果来指导设计工作。

2 悬架多体动力学分析模型的建立

多体动力学是虚拟样机技术的理论基础,在多体动力学建模方法中,拉格朗日乘子法是常用的方法之一。选择每个刚体质心的笛卡尔坐标和描述刚体方位的欧拉角,作为系统的广义坐标q,根据系统的拓扑结构,建立如下约束方程:

Φ(q,t)=0 Φ∈Rm (1)

θ(q, q,t)=0 θ∈Rm (2)

式中,m为约束方程数。

对于完整约束方程,Φ(q,t)=0 ;而对于非完整约束方程,θ(q, q,t)= 0。

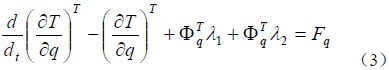

并计算出系统的雅可比矩阵Φq和θq,则得到系统的动力学方程为:

式中:T为系统的动能;q为系统的广义坐标向量;Fq为广义力列向量;λ1为对应于完整约束的拉格朗日乘子列向量;λ2 为对应于非完整约束的拉格朗日乘子列向量;Φq为对应于完整约束的雅可比矩阵的转置矩阵;ΦTq为对应于非完整约束的雅可比矩阵的转置矩阵。

利用约束方程的Bavmgrate稳定化方法化简(3)式,可以求出q,再通过适当的变换即可求出构件的加速度,从而对时间积分求出构件的速度和位移等参数。

基于上述多体动力学理论(4),利用 MSC ADAMS/Car模块,详细考虑悬架系统、转向系统、轮胎以及各连接之间弹性衬套的影响。在得到建模数据的基础上建了该车的前悬架仿真分析模型,如图1所示。

图1 悬架动力学仿真模型

3 驱动轴的位置分析与优化

汽车在行驶过程中由于行驶状况的多样性,就会发生车轮的跳动,同时还会受到纵向力和侧向力的作用。而汽车驱动轴影响最大的是车轮垂直跳动和转弯工况。下面就分别针对上述两种工况,进行悬架的动力学分析并对驱动轴进行优化。

本次研究基于不改变动力总成悬置方式及位置的基础上来优化驱动轴的位置,此时驱动轴轮毂端点相对驱动轴差速器端点调整更容易,因此以驱动轴轮毂端点与轮心的距离提出了五种方案,考察目标为伸缩等速万向节的角度变化量和轴向滑移变化量。

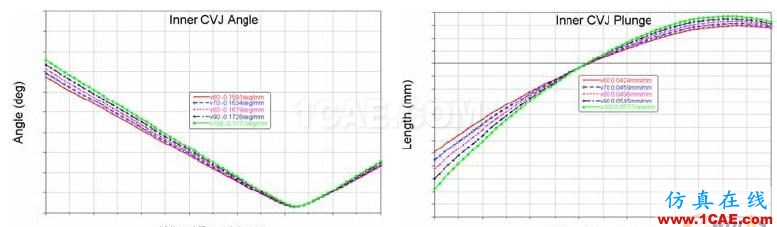

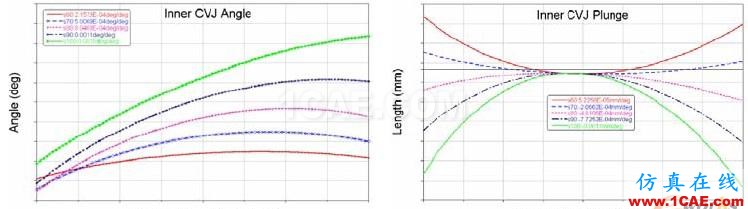

应用建立好的悬架动力学仿真模型,改变驱动轴外点与轮心的距离制定五种分析方案进行仿真分析,得到两种工况下驱动轴的运动特性,如图2至图5所示。

图2 图3

图2和图3为在垂直跳动试验下,内万向节的角度变化量和轴向滑移变化与车轮的垂直跳动量之间的关系曲线。从图中可以看出,随着驱动轴外点与轮心的距离增大,内万向节的角度变化增大,轴向滑移的变化也增大。

图4 图5

图4和图5为在转向试验下,内万向节的角度变化量和轴向滑移变化与转向盘转角之间的关系曲线。从图中可以看出,随着驱动轴外点与轮心的距离增大,内万向节的角度变化增大,而轴向滑移变化是先减小后增大。

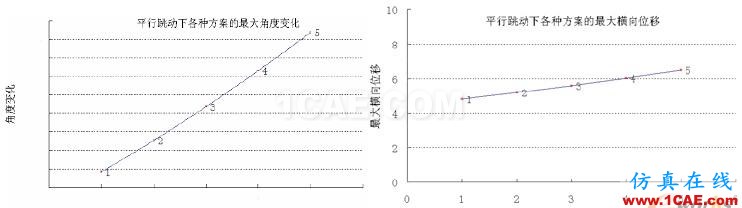

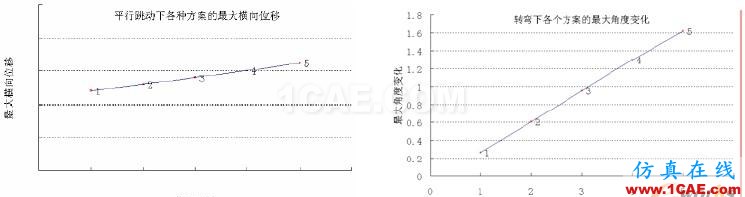

上述五种方案的分析结果整理,如图6和图7所示。

图6

图6为平行跳动时,五种方案对应的内万向节的最大角度和最大轴向滑移。可以看出方案 1对应的最大角度和最大轴向滑移是几种方案中最小的。

图7

图7为平行跳动时,五种方案对应的内万向节的最大角度和最大轴向滑移。可以看出方案1对应的最大角度是的几种方案中最小。而最大轴向滑移则是方案2的最小。

万向节角度变化过大,则万向节磨损会比较严重,影响其使用寿命。因此我们希望万向节的初始角度尽量小,变化范围也小。从这个角度出发,方案1是跳动工况和转向工况下最优化的驱动轴布置方案。

轴向滑移量设计变化量越小,则对于动力传递越理想,驱动轴的NVH性能也好些,同时还可以减少轮胎的非正常磨损。从这个角度出发,跳动工况下,方案1是最理想的;而转向工况下,方案2最理想。

综合考虑上述两种工况,结合实际的空间布置,保证车辆在高速转向时的NVH性能和稳定性,建议将驱动轴轮毂端点布置在距离轮心为75mm左右,即可保证等速万向节角度的变化,又可保证轴向滑移变化均在期望的范围内。

4 结论

本文通过对前驱车辆转向驱动轴运动特性的分析,发现内端的伸缩型等速万向节的轴向滑移和角度变化比较大,可导致转向效果受到较大影响,同时还会产生震动、噪声,从而降低乘坐舒适性能。以奇瑞某款轿车为例,对前驱车的驱动轴位置进行优化,并得到比较合理的驱动轴轮毂端点位置,以此为驱动轴设计的重要依据。最终在实车验证中,发现该优化结果,不仅提高了整车的NVH性能,减少轮胎的非正常磨损,而且提高驱动轴的使用寿命。

相关标签搜索:独立悬架中转向驱动轴布置的仿真优化 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训