OptiStruct结构优化设计(鱼腹梁)【转发】

2017-03-07 by:CAE仿真在线 来源:互联网

有限元学习交流之家,各领域大神汇聚之地

小王:静静,考考你,你还记不记得今天材料力学课上讲的提高梁强度的几种方法吗?

静静:隐约还有印象,如果记得没错的话,应该有①选择合理的截面形状②采用变截面梁或等截面梁③改善受力状况

小王:说的没错。不过我最想说的是第二种,因为书中鱼腹梁的设计实在令我久久难以忘怀,感觉到先人的智慧实在是捉摸不透。以前我只会判断一个梁上最危险的截面,但是从来没有想过在大多数情况下梁上只有一个或者少数几个截面上的弯矩得到最大值,也就是只有极少数截面是危险截面,而大部分材料都没有充分利用。

静静:是啊!这就和光轴受扭矩一样,中间部分承担的扭矩很小,因此很多轴都是空心的以更充分的利用材料。

小王:不过鱼腹梁的设计更为精妙,因为梁弯曲时各截面的受力状况会复杂很多,我很好奇是怎么设计出来的,就算我知道是利用强度条件。

静静:我也很纳闷。不过现在CAE技术如此发达,你可以尝试用结构优化软件去分析一下。

小王:说的也是,不过这个问题涉及到形状优化和拓扑优化,比单个优化会麻烦一些,现在也只能尝试一下。

静静:所以你准备怎么入手?

小王:嗯......下面是我的大体思路:

①软件准备

hypermesh(使用optistruct求解器)

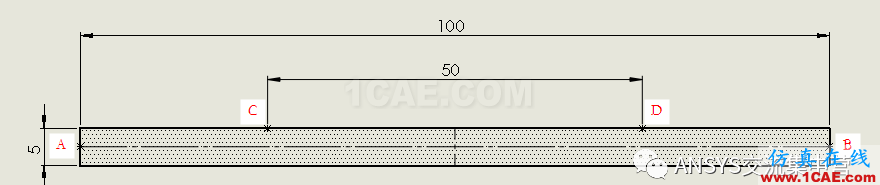

②确定工况

其中梁厚1mm,A端固定铰支座,B端可移动铰支座。C与D上均施加向下10N的力。

③模型简化

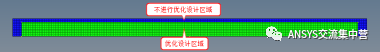

上述模型虽然已经很简单,但是我仍要将实体模型处理成面体或者壳体进行分析,以免出现纵向优化结果的干扰。

④有限元模型建立

在任意建模软件中建立好上述梁面以后,导入hm中(注意模型比例的转换),然后使用0.5mm的网格尺寸划分网格。由于左右两端需要固定机架,上端面也需要承载物品,因此需要将这一块单独移入不优化设计区(使用tool面板下的organization进行网格分配)

⑤创建单元和材料并进行分配

创建一个名为steel的材料卡片,使用理想线弹性材料,弹性模量:2.1e5MPa,泊松比:0.3,密度:7.9e-9t/mm^3。建立两个shell单元卡片,分别用于存放两种设计区域。最后将不同区域的网格与单元卡片以及材料关联起来。

⑥创建载荷与约束

建立两个载荷集分别为load与cons。在cons中约束A点的x,y,z位移,约束B点的y,z位移。在load中创建C,D两处的沿y轴向下的10N的载荷,然后将上述约束与载荷存放在load step1中。

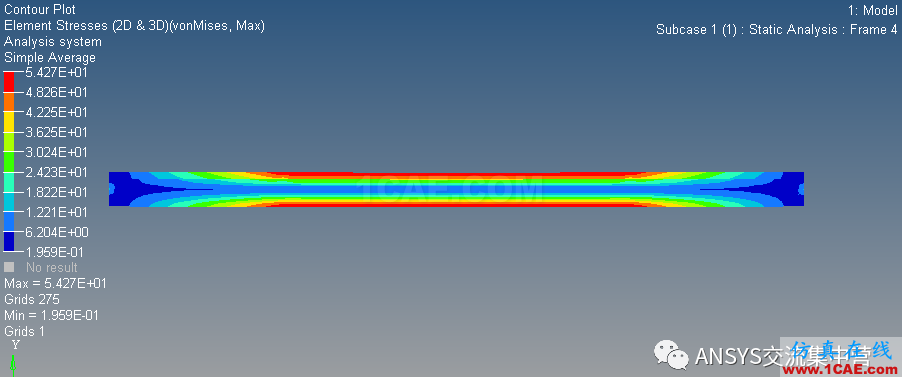

⑦静力试算

米塞斯应力分布云图

米塞斯应力分布云图

⑧确定分析方向

上述载荷下中间米塞斯应力达到54MPa,现在我要通过优化将应力缩减在30MPa以下。

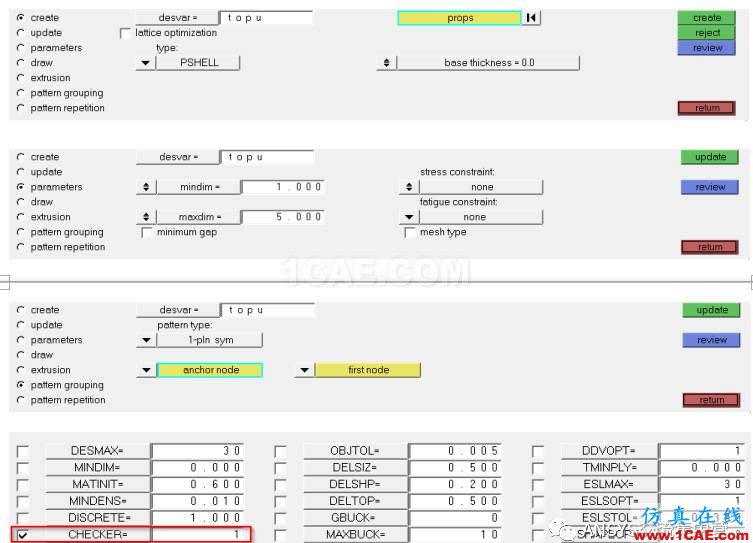

⑨拓扑优化设置

上述四张图从上至下分别为:创建拓扑优化区域,指定拓扑优化的全密度拓扑宽度范围,指定拓扑结构对称平面,控制棋盘现象(具体控制以后慢慢说)

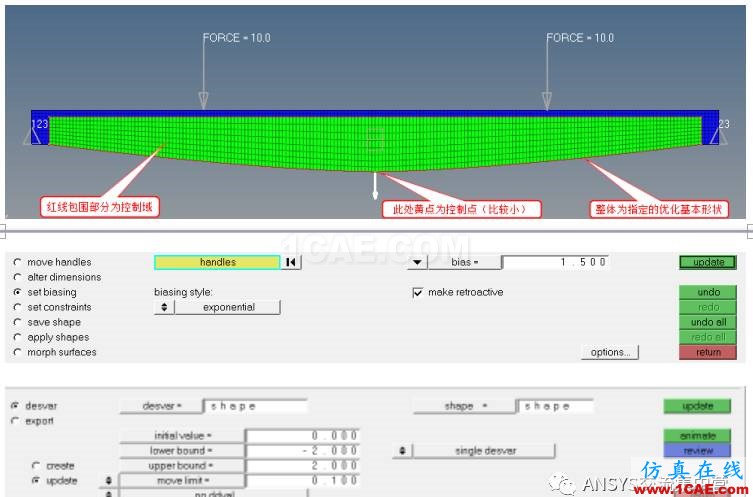

⑩形状优化设置

形状优化设置相对来说复杂一点,这里只能简略说明。首先需要告诉软件形状优化的方向,其次需要告诉软件在该方向的可调整范围,最后保存该形状变量。但是中间涉及到控制域与控制柄的概念,以后慢慢说明。

上述两张卡片分别为指定控制域变形控制与控制点制定优化范围设定。

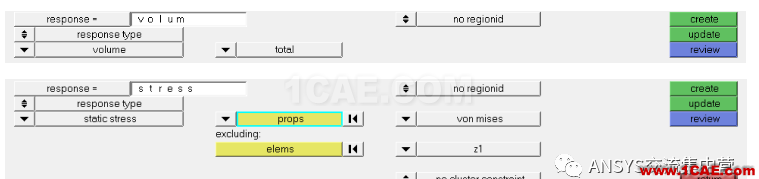

11.指定响应(设计相关变量)

上述两张卡片分别指定了两个设计变量,一个是整体的体积,一个是设计区域的米塞斯应力。

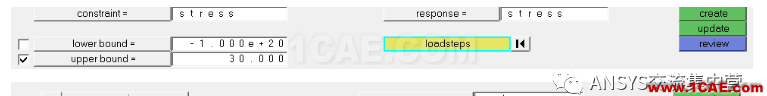

12.指定约束与目标

上述两张卡片分别约束了优化时需要米塞斯应力低于30MPa与优化目标为时整体分析结构体积最小。然后提交软件分析。

静静:最后分析结果怎么样?这实在激起了我的好奇心!

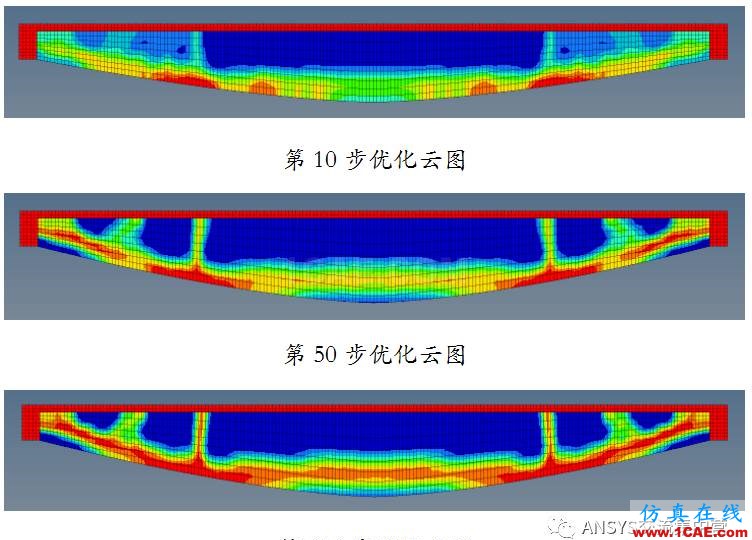

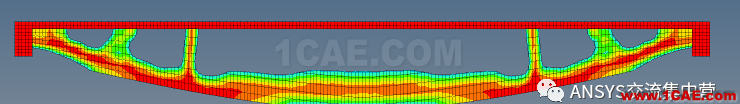

小王:下面是不同优化步的优化结果

密度比大于0.3部分的结果

静静:可以看出来在整个优化过程中软件同时在进行形状与拓扑优化的平衡,而且形状的优化貌似比拓扑更加容易稳定下来。

小王:形状优化部分我设置的移动单位最小单位是0.5mm,也就是说总共只有8种方案,但是拓扑是全局的优化,可能性很多,只能通过结果是否稳定来判断优化结是否满足条件。

静静:结构优化软件的能力实在让我惊叹,居然能得出和书上近乎类似的结构,貌似还更加安全,让我大开眼界。

小王:哈哈,上述只是优化设计的一部分,optistruct还可以进行形貌,尺寸等优化设计,相信一定可以满足你的好奇心。我也一直认为,结构优化是设计的精髓。它不同于分析软件,他提供给设计师的是灵感,而这种灵感是极其巧妙而符合规律的。

相关标签搜索:OptiStruct结构优化设计(鱼腹梁)【转发】 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训