动力总成振动CAE与试验对比分析

2017-03-02 by:CAE仿真在线 来源:互联网

基于LMS-Testlab软件,对长安某量产发动机进行发动机振动测试,判断其表面振动水平。同时,利用测试结果,与仿真计算结果进行对比,确认计算结果的正确性。结果表明,应用LMS-Testlab系统的发动机振动测试能够准确地获得发动机的振动特性数据。1 前言

在发动机开发的中后期,如何准确地对即将推向市场的产品的性能进行验证显得十分重要,这也是试验工作的重要意义之一。对于发动机的NVH性能的试验验证工作来说,同样如此。

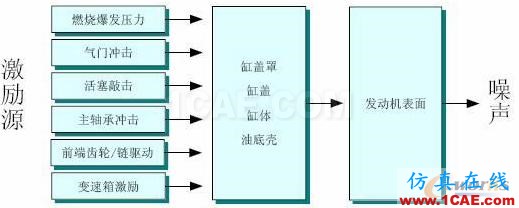

众所周知,发动机NVH是个复杂的概念,包括发动机的振动、噪声以及个体对振动和噪声的主观评价等。客观地说,噪声与振动也相互联系,因为发动机一部分噪声由结构表面振动直接辐射,另一部分由发动机燃烧和进排气通过空气传播。除此之外,发动机附件(如风扇)也存在噪声贡献。本文仅考虑发动机结构振动问题,即对发动机表面特性(速度、加速度等)进行试验研究,判断该发动机振动水平,同时与仿真结果进行对比,达到相互验证的目的。

图1 结构噪声产生机理

2 发动机结构振动测试流程简介

图2 发动机结构振动测试流程

如图2所示,发动机结构振动测试流程包括以下几个步骤:

(1)发动机台架安装。将发动机安装上台架,同时连接好线束,连接进、排气管道和燃油管道。

(2)发动机点火。控制试验设备,进行发动机点火,确认发动机能够在各种工况和各转速下能够正常运转。

(3)传感器布点、连线。根据试验要求,选择适当传感器以及布点位置,同时,连接传感器到测试仪器。

(4)采样参数设置。根据试验要求,选择适当的采样参数,包括:频率分辨率、分析频率线数、采样时长、时间步长。

(5)发动机振动测试。发动机点火,对各种工况、转速进行多次振动测试,采集数据。

(6)结果后处理。振动结果主要包括速度级、加速度级(1/3倍频程)。

3 实例分析

3.1 分析对象

以一款成熟的直列四缸1.5L发动机为平台,对其进行台架振动测试,并与分析结果相比较。

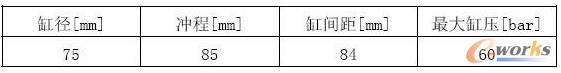

发动机的部分参数如下表所示:

表1 发动机主要参数

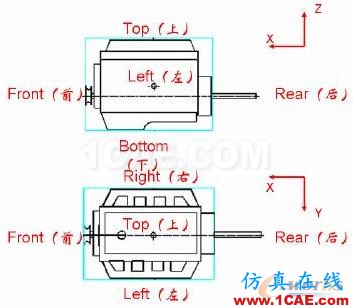

3.2 坐标定义

为了便于以后叙述,对动力总成进行了坐标定义,如图3。

图3 动力总成坐标系

3.3 试验安装及传感器布置

参照GB7184-87,在半消声室中进行整机振动测试,如图4所示。其中,总共对47处发动机及其外围部件表面进行了测试。本文中选择了3处传感器试验结果进行分析,包括变速箱支架端(三向传感器)、差速器底部(三向传感器)以及缸体群部中部(单向传感器)。传感器输出为速度信号。

图4 台架及部分传感安装视图

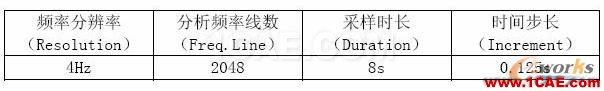

3.4 采样参数及试验工况

本次试验的采样参数如下:

表2 采样参数

试验工况如表3所示。

表3 试验工况

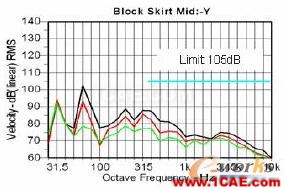

3.5 试验结果评判

振动特性与速度响应的高频成分有关(大于400Hz),低频成分则对应于疲劳特性。这里只考虑其振动特性,即400Hz以上的速度级小于105dB。

3.5.1 变速箱支架端振动结果

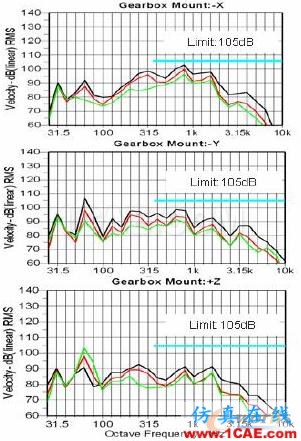

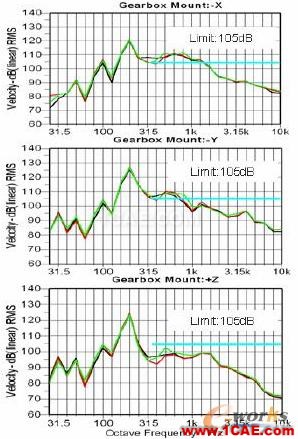

图5 变速箱支架端振动结果比较-2000rpm 图6 变速箱支架端振动结果比较-5500rpm

从结果中可以看出,高速时,变速器支架的X和Y方向在300Hz到800Hz频域内,表面速度级较大,超出了限值。

3.5.2 差速器底部振动结果

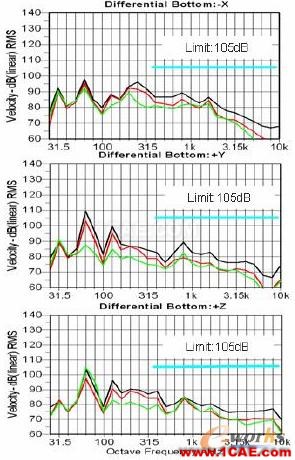

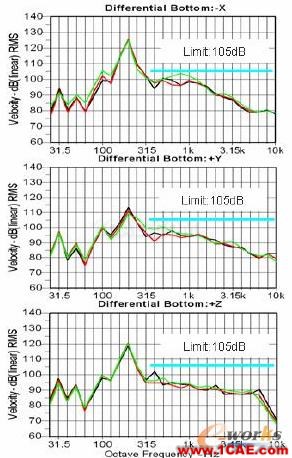

图7 差速器底部振动结果-2000rpm 图8 差速器底部振动结果-5500rpm

从结果中可以看出,各转速下的速度结果都小于限值。因此,差速器底部的振动特性较好。

3.5.3 缸体群部中部振动结果比较

图9 缸体群部中部振动结果-2000rpm 图10 缸体群部中部振动结果-5500rpm

从结果中可以看出,各转速下的速度结果都小于限值。因此,缸体群部中部的振动特性较好。

3.6 试验结果与仿真结果的比较

试验结果和仿真结果同时用1/3倍频程表示。其中,试验结果包括满载、半载和空载,在图中,分别用黑色、红色和蓝色的细线段表示,而仿真结果仅包括满载情况,用矩形粗线段表示。

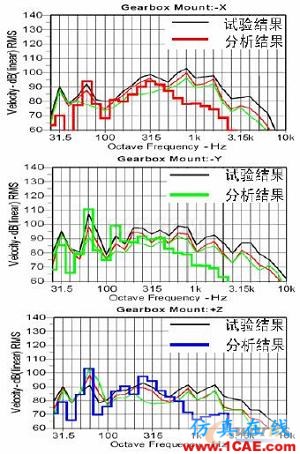

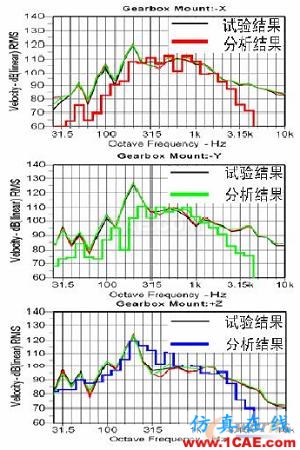

3.6.1 变速箱支架端振动结果比较

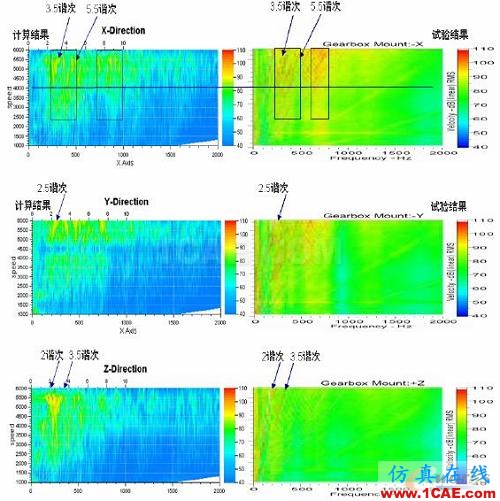

仿真和试验的1/3倍频程结果和Campbell如图11到图13所示。

图11 变速箱支架端振动结果比较-2000rpm 图12 变速箱支架端振动结果比较-5500rpm

图13 变速箱支架端振动结果比较-Campbell

从结果可以看出,X方向上:

仿真与试验结果都在4000rpm以上出现宽频带的响应。

500Hz以下的频率范围中,仿真与试验结果同时反映出3.5和5.5谐次的振动响应,幅值接近105dB。

250~500Hz范围内,仿真和试验结果的幅值状态也一致。

高速下,高频带700~800Hz反映出另一共振区域,但频率稍有差异。

Y 方向上:

仿真与试验结果都明确反映了2.5谐次的振动响应。

4500rpm以上,仿真与试验结果都明确反映出200~700Hz的宽频带响应,幅值大小也基本一致。

Z方向上:

仿真与试验结果都明确反映了2谐次和3.5谐次的振动响应。

仿真与试验结果都明确反映出,Z向振动以300以下的谐频响应为主,在220Hz附近受动力总成弯曲

模态的影响,但无明显的共振现象发生。

3.6.2 差速器底部振动结果比较

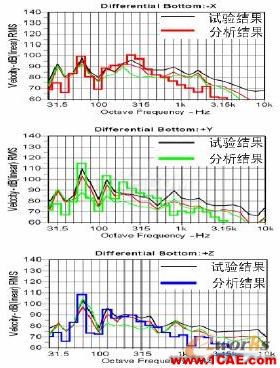

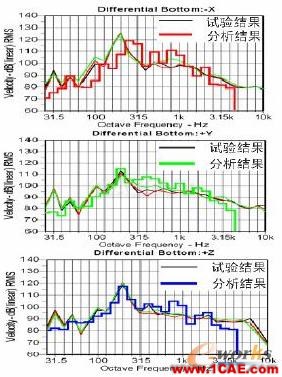

图14 差速器底部振动结果比较-2000rpm 图15 差速器底部振动结果比较-5500rpm

比较仿真和试验结果可以看出,

各个转速下,除低频外,两者在整个分析频域下都比较接近。

低频处的不协调可能是由于悬置橡胶参数的不准确造成的,需要对橡胶参数进行进一步测试。

3.6.3 缸体群部中部振动结果比较

图16 缸体群部中部振动结果比较-2000rpm 图17 缸体群部中部振动结果比较-5500rpm

比较仿真和试验结果可以看出,

大部分分析频率范围内,仿真和仿真结果比较接近。

4 结语

(1)应用LMS-Testlab软件的发动机振动测试,能够准确地获得发动机的振动特性数据,有力地支撑发动机后期开发工作。

(2)同时,应用LMS-Testlab软件能够进行发动机辐射噪声测试、间接的燃烧噪声测试以及零件声功率贡献量分析等。

相关标签搜索:动力总成振动CAE与试验对比分析 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训