ANSYS与ABAQUS实例比较 | 单向压缩过程模拟【转发】

2017-04-29 by:CAE仿真在线 来源:互联网

模拟单向压缩试验,材料在压缩过程中,发生了塑性变形。现在已知其变形过程中真实应力与塑性应变曲线,要用软件复现此过程。

已知:圆柱试样直径为30mm,高50mm。压头将其压缩20mm。

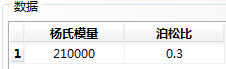

材料的弹性模量为210e3MPa,泊松比为0.3,

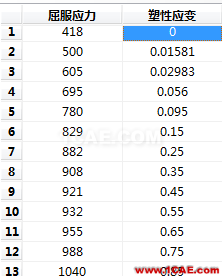

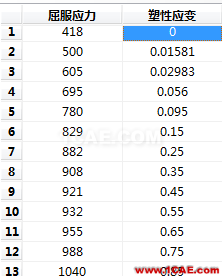

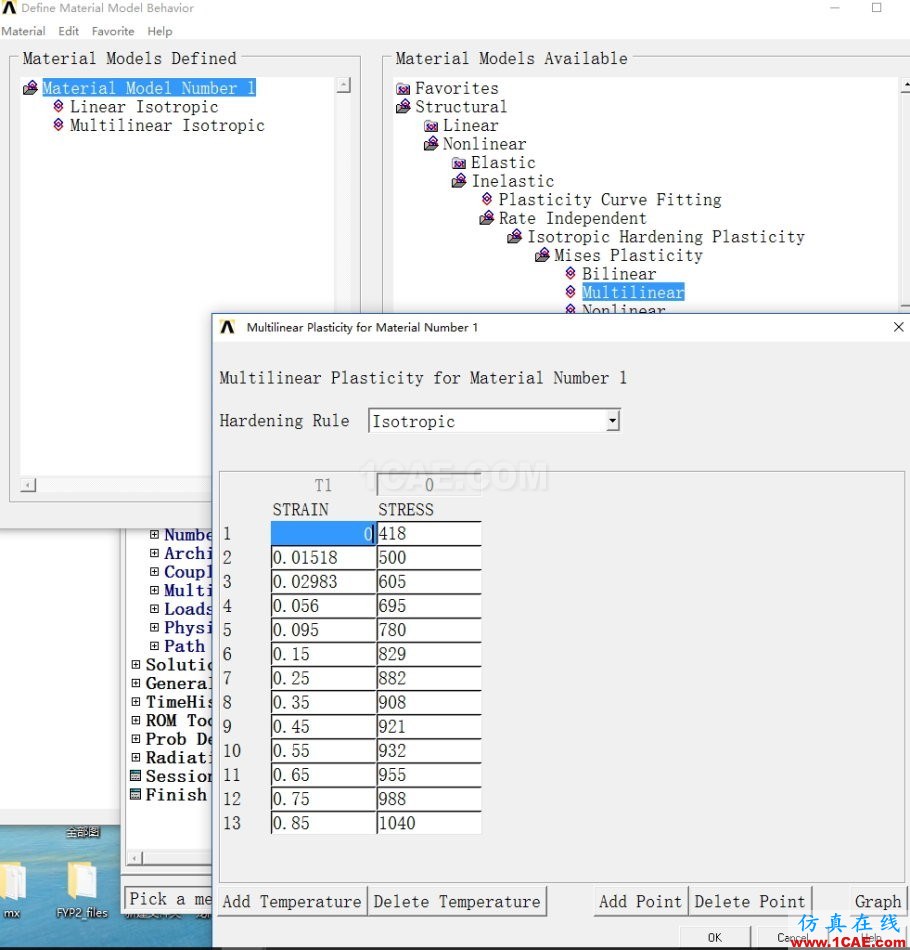

材料的真实应力-塑性应变列表如下

-

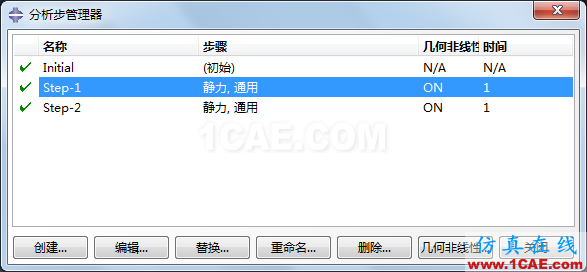

分析类型:因为是缓慢加载的,使用静力学分析。由于是接触问题,为了保证收敛,使用两个分析步,第一个分析步稍微有接触,第二个分析步则压缩20mm

-

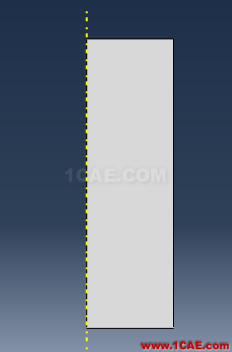

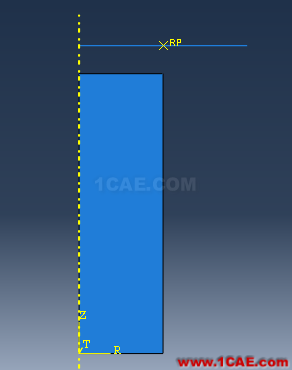

几何模型:由于是轴对称,使用轴对称类型。对式样使用变形体,对压头使用解析刚体;创建时使得压头和式样距离5mm。

-

材料模型:弹塑性材料,按照给定的数据分别输入弹性数据和塑性数据表格。

-

交互作用:压头和试件之间使用无摩擦接触。

-

边界条件:试件底边没有竖直位移;压头分两次下移,第一次是-5.001mm,第二次达到-25mm

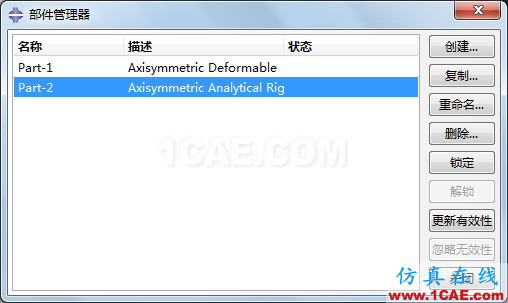

1. 创建部件

创建两个部件

均为轴对称,前一个是变形体

后一个是压头,刚体,并在其中点创建参考点。

2. 创建材料和截面属性

创建材料,其弹性属性

塑性属性

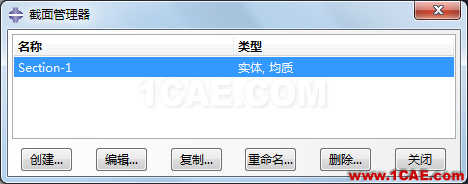

创建均值实体截面,并与上述材料属性关联

将上述截面属性赋予给式样。

3. 创建装配

将上述二部件装配在一起

4. 设置分析步

除了系统默认的分析步外,设置两个分析步

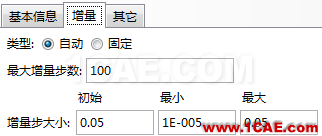

两个分析步都打开大变形开关,其中第二个分析步设置时间增量如下

即大致希望对于该分析步设置20个载荷子步。

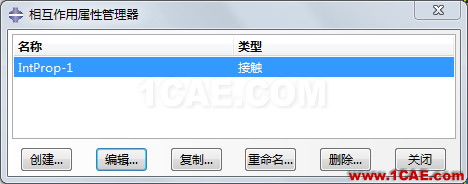

5. 定义接触

首先定义无摩擦的接触

然后选取直线的下方,试件的上面直线作为接触面,并引用上述接触属性创建无摩擦的接触

6. 定义边界条件

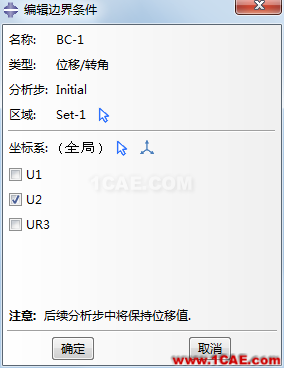

定义两个边界条件

第一个是式样的底面没有竖直位移

结果如下

第二个边界条件是压头的位移,加在参考点上。

第一次为-5.001mm

第二次为-25mm

7. 划分网格

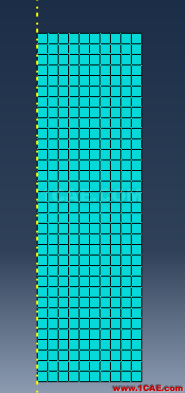

设置1.5mm的单元尺寸,选择CAX4I作为单元,划分式样,结果如下

8. 创建并提交作业

9. 后处理

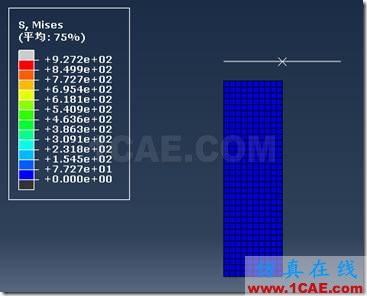

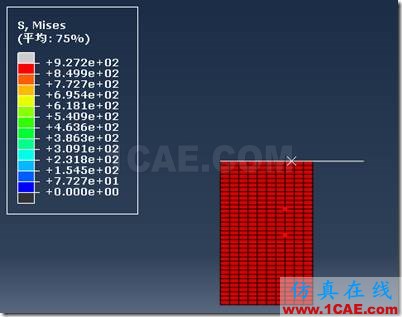

查看压头下压过程中式样的米塞斯应力

初始状态

第一步接触

下压第一步,相当于是20/20=1mm

继续下压到10mm

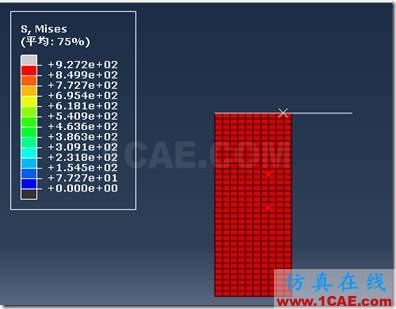

下压到20mm,应力是927.2MPa

此时的塑性应变0.506

该塑性应变在(0.45,0.55)之间,而对应的应力应该在(921,932)之间。

使用线性插值,可以知道

当塑性应变是0.506时,应力应该是927Mpa

而上述的应力正好是这么多。

这说明参数设置时正确的。

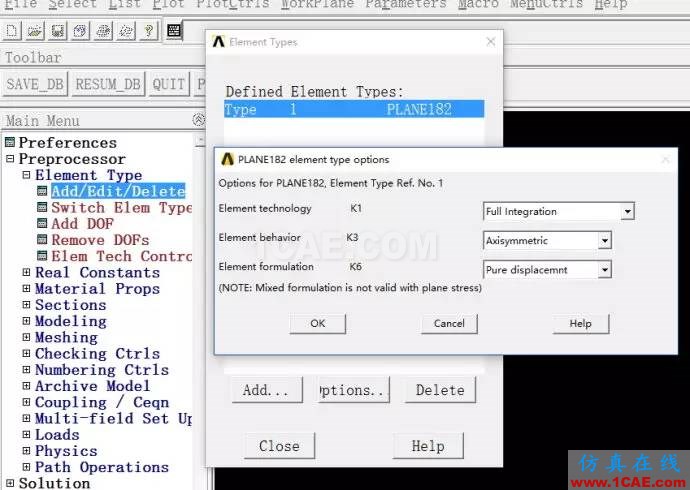

1. 单元类型

单元选择182单元,并设置为轴对称约束。

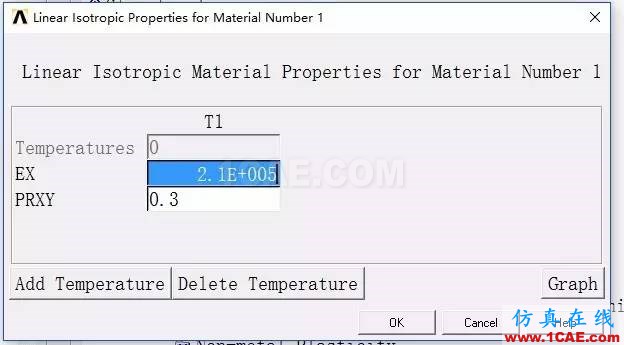

2.材料模型

设置材料的弹性属性,如下图所示:

再设置材料的塑性模型,如下图所示:

3.创建几何模型

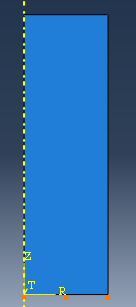

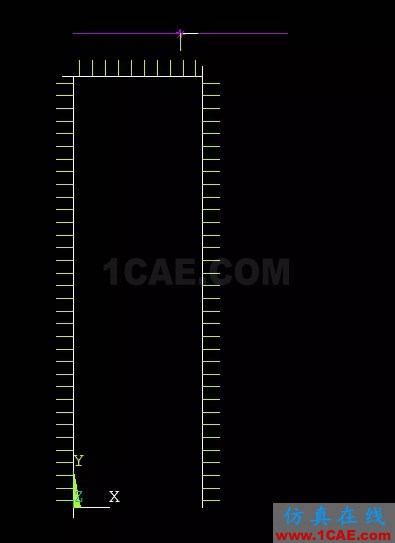

创建一个矩形面和一条线,显示的线体模型如下图所示:

4.划分网格

划分矩形面单元,单元尺寸设置为1.5mm,使用自由网格划分方式

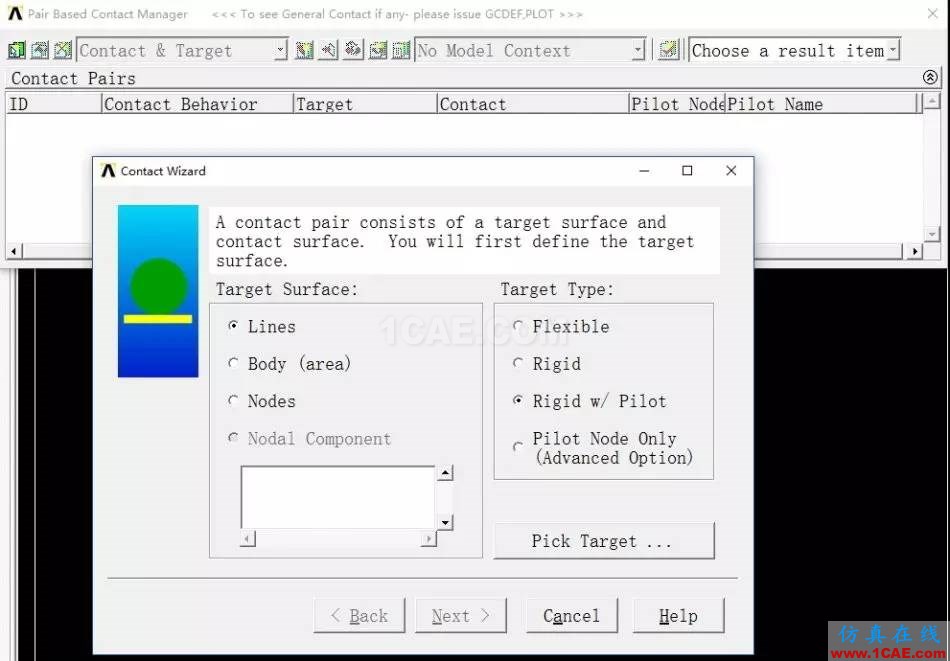

5.创建接触

压头为刚性体,使用刚柔接触,其中刚性体选择上面的线,刚性体的控制点可以选择在几何体的质量中心;柔性体选择矩形的两侧面的线和上面的线,其余保持默认,创建完成之后,注意接触面的法线方向。

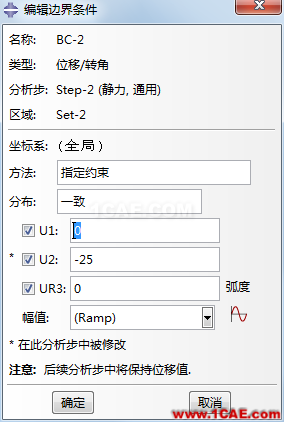

6.边界条件

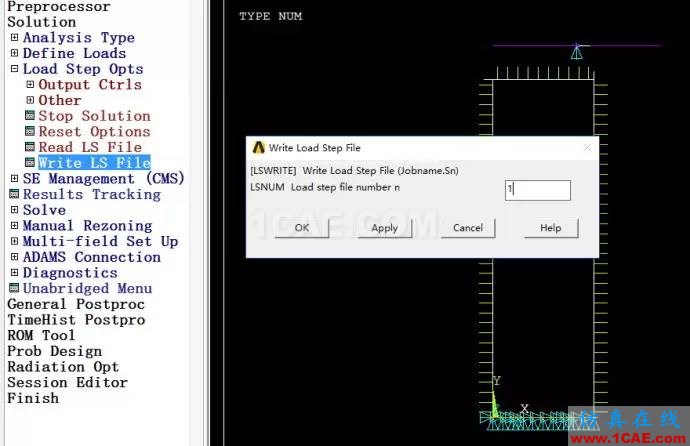

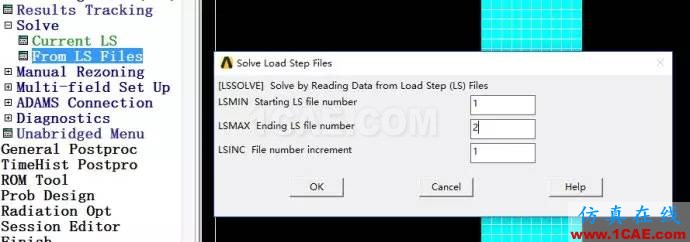

约束固定底边;压头的控制点在第一个载荷步施加一个UY方向的的位移,值为-5.001mm,并且写出为第一个载荷步1,如下图所示:

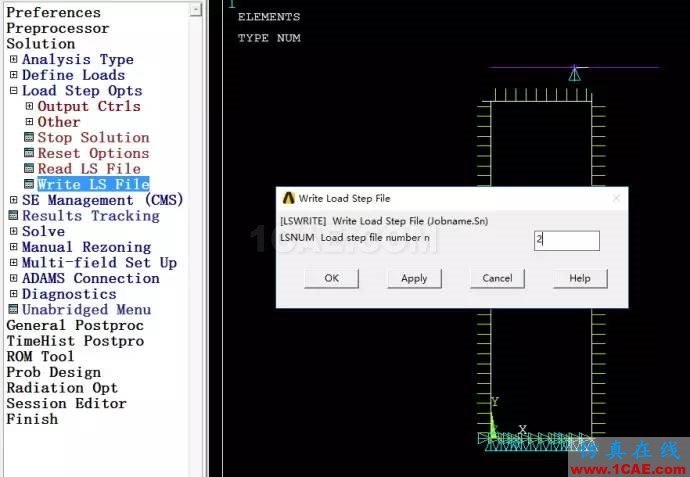

压头控制点在第二个载荷步施加一个UY方向的位移,值为-25mm,并且写出为第二个载荷2,如下图所示:

7.求解设置

打开大变形开关,其余保持默认设置;求解方式为基于载荷步求解,如下图所示:

8.查看后处理

查看等效应变,最大值为0.505889

查看等效应力,最大值为927.148MPa

该塑性应变在(0.45,0.55)之间,而对应的应力应该在(921,932)之间。

使用线性插值,可以知道

当塑性应变是0.506时,应力应该是927Mpa

而上述的应力正好是这么多。

这说明参数设置时正确的。

分别通过ABAQUS与ANSYS对单向压缩过程进行模拟,得出以下结论:

(1)从有限元模型建立方面来说,二者建模的方式基本一致,且都用两个载荷步才易于收敛;

(2)从计算结果方面来说,二者计算的结果基本一致,且与输入材料的应力应变参数想对应。

转自微型公众号: ANSYS学习与应用

相关标签搜索:ANSYS与ABAQUS实例比较 | 单向压缩过程模拟【转发】 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训