ANSYS与PTC携手合作支持数字孪生体:电机和泵系统的数字孪生体

2017-07-15 by:CAE仿真在线 来源:互联网

大约一年前,我的同事Eric Bantegnie曾撰写过一篇博客,介绍了我们与PTC、NI和HPE等合作伙伴如何创建泵以及其中一个泵阀门的数字孪生体。我们在PTC LiveWorx上对此进行了展示。我非常荣幸地宣布,通过我们与合作伙伴的不懈努力,我们迎来了新的扩展版本,成功地将泵和阀门的数字孪生体推进到了电机和电力传动领域。

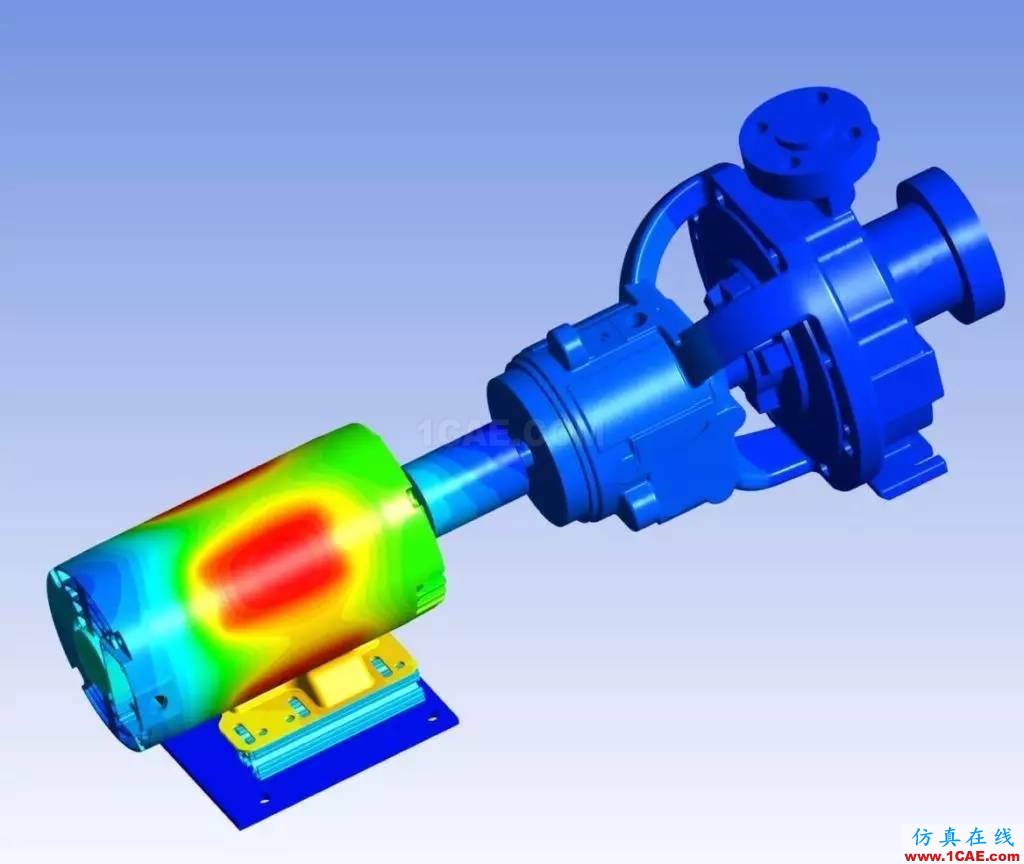

为什么这个消息如此重要并且令人振奋?增强版数字孪生体展示了一个多域系统,包括流体、机电、电磁和热等方面,同时也采用了用户友好型人机接口(HMI),能够解决电机设计人员和操作人员面临的挑战性问题,即确定、监测并维持电机及其组件持续运行的最佳温度。这一点为什么很重要?因为电机和组件的工作温度在其最佳工作温度基础上每上升10度,电机使用寿命就会减半!

但是,操作人员如何确定电机是在最佳温度上持续工作呢?如何避免电机过热呢?电机上通常没有传感器来提供电机的温度信息。操作人员可通过监测输入功率、电流和电压来猜测电机的温度,但这种方法并不精确。当电机在现场投入使用后,即便有传感器测量温度,但是这种方式成本高昂,而且数据往往不准确或者有延迟。

确定电机的温度

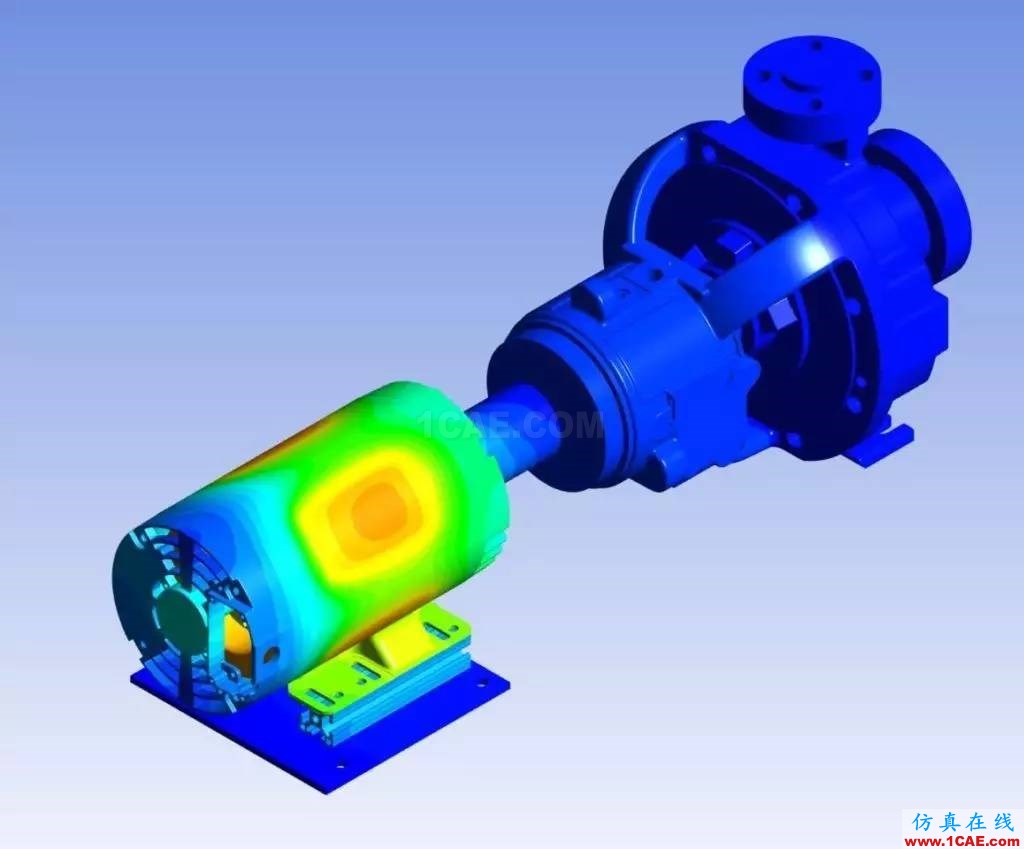

数字孪生体能解决这个重要的问题,它可通过确保电机温度在合适范围内以延长电机寿命,同时还能够让泵以最佳效率运行。工作原理是什么?流体和压力会对电机的运行产生影响,也会影响其工作温度。实体泵被连接到电气控制器驱动的电机上。利用数字孪生体,只需要两个传感器的两个输入即可仿真整个系统,这两个输入显示了两个用于控制泵的流速的流量阀的分闸位置,这样我们就能深入了解泵和电机的工作条件。通过采用嵌入在仿真模型中的虚拟传感器,可显著减少对实体传感器的需求。采用数字孪生体和泵上两个传感器提供的信息,我们能随时确定电机的温度,以及不同位置上的电流、流速和压力。

打造并连接数字孪生体

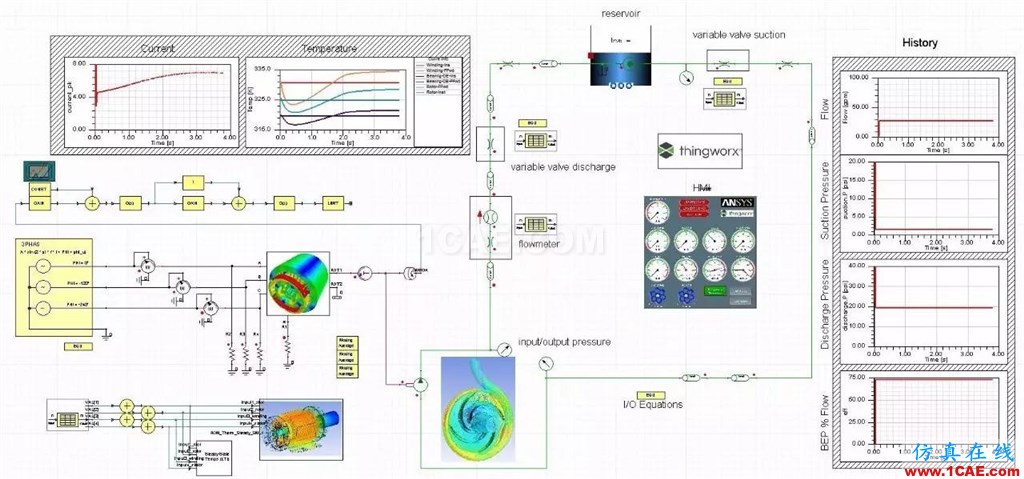

为创建所需的仿真模型,以打造数字孪生体并确定电机的工作温度,我们应采用充分结合流体、机电、电磁和热仿真的系统级多物理场方法。请记住,泵被连接到由控制器驱动的电机上。

除了电机的机电模型外,我们还打造了电机的热降阶模型(ROM),这里用到的电机输入为电压和电流,得到的输出是温度。首先需要对电机内的组件进行电磁场仿真,以计算电机本身的热源。随后将结果传递给CFD仿真,以确定冷却因素。在以上过程中,我们需要创建两个ROM。第一个用于电机电磁场,第二个用于冷却,这样可快速预测电机组件的瞬态温度和未来的稳态温度。

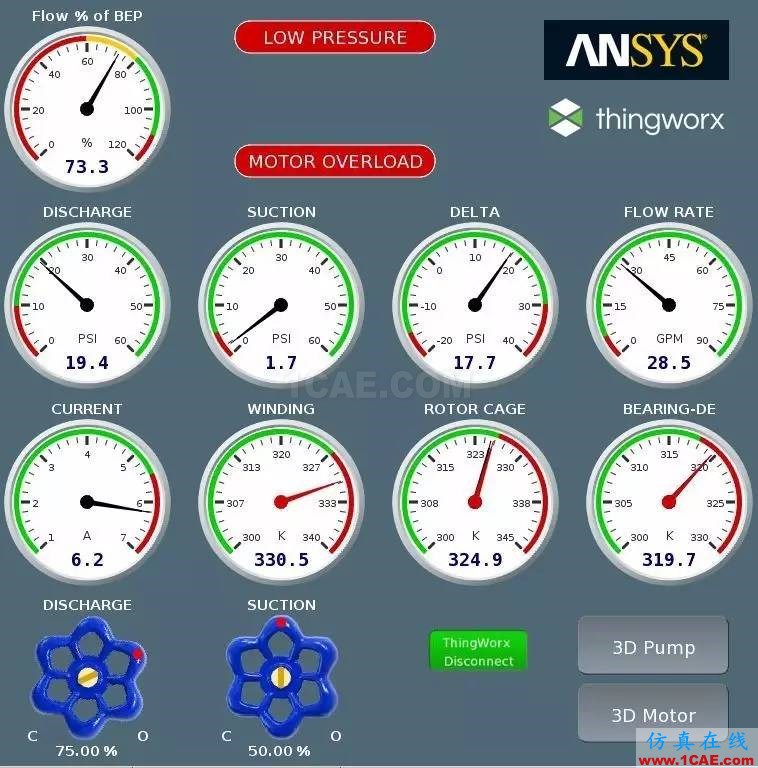

数字孪生体的系统级模型包含多物理场和一个HMI。

一旦准备好符合设计的数字孪生体,我们就可将其连接到实体泵并收集传感器数据,从而确定泵和电机的工作条件,并根据需要进行调整,以保持电机的最佳工作温度。不过,我们还可以做更多工作。当数字孪生体与实体资产断开连接后,我们可利用ANSYS仿真和HMI来测试数字泵和电机的不同情境及工作条件。通过数字化操控泵上的阀门,我们能立即了解这些变化对流体、排出压力和吸入压力、电流、电机的转子笼温度以及电机内轴承的影响。这能让泵操作人员进行假设情境测试,通过电机和泵的数字版本来确定实体设备的最佳工作条件,并采取相应的校正措施。

正常条件

过热条件

用数字孪生体预测未来

数字孪生体还可使操作人员确定电机组件温度的未来状态。孪生体如果没有数字孪生体,我们无法获得这个非常有用的信息。受电机组件的热质量影响,其温度变化需要一定的时间。举例来说,当电机处在温度较高的环境中,或者处于过载状态下时,如果电机上有温度传感器,那么操作人员或许只有在随后电机组件温度达到尖峰时才会发现这个情况。如果电机上没有温度传感器,操作人员将永远不会收到这个信息。通过预测环境温度、泵、流体或流动的某些变化所带来的结果,以及其对电机和组件产生即时的温度影响,操作人员能提前采取校正动作,从而保护电机和组件的使用寿命。数字孪生体让上述工作变为可能。

相关标签搜索:ANSYS与PTC携手合作支持数字孪生体:电机和泵系统的数字孪生体 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训