ANSYS在大型内燃机机车车体结构计算分析应用

2013-07-21 by:广州ANSYS Workbench软件培训中心 来源:仿真在线

1 概述

为适应我国铁路货运提速重载要求,拟研制装用大功率内燃机的重载机车。该机车车体采用整体承载式结构,与当前通用的内燃机车车体(如东风8B 机车车体)相比,该机车车体中部承受的柴油机、电机等部件的重量增加了许多,且底架两端旁承组中心距拉大。作为机车的主要承载结构,车体钢结构的优化设计是该机车研制工作中的主要任务,车体钢结构必须在满足车体强度、刚度要求下实现轻量化设计,以满足机车的轴重要求。为了指导并实现车体钢结构的优化设计,我们采用大型有限元分析软件ANSYS,在完成前期许多类比、优化计算的基础上,再次对该机车的车体结构设计方案进行了计算、改进、优化减重分析。

2 车体结构简介

机车车体由司机室、顶盖、侧墙、底架、间壁等部分组成,是机车的主要承载结构。机车在运用时,车体结构除要承受上部设备作用的垂向载荷外,还要承受牵引力、横向力以及可能遇到的数值很大的纵向拉伸、纵向压缩等载荷,为保证车体钢结构的强度和刚度要求,车体的关键承载部位如底架的柴油机梁、旁承梁、主发梁、边梁、牵引梁、横梁,侧墙的上弦梁、立柱,司机室立柱,顶盖主要承载梁等均采用了由钢板、钢板折弯件、槽钢等焊接而成的闭口组合截面结构;车体侧墙采用了由侧墙立柱、上弦梁、交叉斜撑组成的桁框组合结构;车体底架牵引梁和底架边梁之间连有箱形牵引斜撑,以保证数值很大的牵引载荷、拉伸载荷、压缩载荷等纵向载荷有效地通过前后从板座、牵引梁、牵引斜撑传递到旁承梁和底架边梁,进而传递到整个车体;车体司机室、顶盖、侧墙、底架、间壁各部分相互焊连在一起,使车体成为整体承载式车体。在采用整体式油箱情况下,车体底架中部焊接有油箱,使车体与油箱共同承载。

3 计算模型的建立

车体的结构复杂庞大,其结构及所受载荷均不具有严格的对称性,为了准确模拟车体的结构特点并使计算结果反映车体的工作性能,建立了车体的整车模型进行计算分析,计算模型中对车体的主要承载结构、主要承载部位均作了仔细的模拟。为使车体原结构、改进结构、优化结构的计算结果具有对应性、可比性,建立模型时采用的实体建模方法、网格划分方式、网格大小疏密控制参数完全一样。为了完成车体的优化计算工作,建立计算模型时充分应用了ANSYS 软件的程序化、参数化、模块化等技术。

图1 车体原结构(整体式油箱方案)计算用有限元模型

图1 为建立的原结构车体计算用有限元模型。为保证计算精度并提高计算效率,模型中用ANSYS 软件的Shell63 壳单元模拟车体的钢板结构;模型中根据车体上部设备的安装情况,将各上部设备用作用在其安装部位的Mass21 质量单元来模拟;机车的二系簧则用Combin14弹簧单元模拟,弹簧单元刚度按机车在整备状态下静挠度为10mm 考虑。计算用有限元模型中共有壳单元103098 个,质量单元8832 个,弹簧单元96 个,单元节点95181 个。根据车体钢结构的材料,计算用有限元模型中采用的材料参数为:弹性模量E=210GPa,泊桑比ν=0.3,密度ρ=7850kg/mm3,计算用有限元模型的质量为20350kg。

4 车体计算载荷、计算工况、边界条件、计算结果评定

根据机车不同的运用要求,本次分析参照TB/T2541-1995《内燃、电力机车车体静强度试验方法》、TB/T1335-1996《铁道车辆强度设计及试验鉴定规范》、GB3314《内燃机车通用技术条件》等规范和标准,确定了车体计算工况、计算结果要求。

4.1 计算工况

计算工况有:垂直静载工况;垂直动载工况;正向运行牵引工况;反向运行牵引工况;正向起动牵引工况;1960KN 纵向压缩工况;1470KN 纵向拉伸工况;整体起吊工况;一位救援吊工况;二位救援吊工况;司机室保护工况 ;模态频率计算;

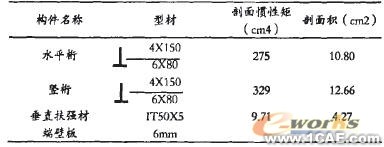

4.2 计算结果评定

静强度许用应力

车体钢结构的材料,主要承载部位为Q345A,其强度指标为:屈服强度σs≥345MPa,抗拉强度σb=470~630MPa。

各工况的许用应力选取如下:

垂直静载工况:安全系数取2.5,许用应力[σ]=138MPa;

垂直动载、运行牵引等工况:安全系数取1.5,许用应力为[σ]=230MPa;

起动牵引、纵向拉伸、纵向压缩、救援吊、司机室保护等工况:安全系数均取1.0,许用应力[σ]=345MPa。

5 车体结构减重优化分析

对车体进行结构减重优化分析的目的是在满足车体结构的强度、刚度、模态频率等要求下,确定车体的最佳轻量化设计方案。此次优化分析采用了设计优化分析技术,对改进结构车体进行了减重优化分析。优化分析的结果尽可能地保证车体结构的减重要求,又体现车体结构设计的模块化特点。

5.1 设计优化方法介绍

对机车车体结构进行设计优化,目标是确定在满足车体结构的强度、刚度、模态频率要求这一条件下,车体重量为最小值时的车体结构设计参数,为车体结构减重设计提供参考和指导。

为保证车体优化计算的有效性、可行性,根据前期车体改进结构方案的分析结果及设计需要,本次优化分析选取垂直静载和1960KN 纵向压缩两种典型工况进行,确定优化方案,再对优化方案的车体进行强度、刚度、模态频率校核。

对车体结构进行设计优化时采用的参数和约束条件为:

目标函数(OBJ):选择车体结构的重量为目标函数,设计优化的目标是使车体重量取最小值,即使车体重量最轻。

状态变量(SVs):选择车体结构在计算工况下的最大应力值作为状态变量。对车体在垂直静载工况下进行设计优化,状态变量为车体结构BOTTOM 面的最大应力值SVs1,以及底架边梁中部相对于机车每端二系旁承组中心的最大挠度SVs2;对车体在1960KN 纵向压缩工况进行设计优化,状态变量为车体结构BOTTOM 面的最大应力值SVs1。

约束条件:就是设计优化中的最大应力、最大挠度不超过计算标准相应的许用值。对车体在垂直静载工况下进行设计优化,要求SVs1〈138MPa、SVs2〈6.68mm;对1960KN 纵向压缩工况的设计优化,要求SVs1〈345MPa。

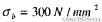

设计变量(DVs):设计变量的选用力求满足车体结构的模块化、轻量化设计要求,如对柴油机安装梁、柴油机梁、旁承梁、牵引梁部件,将其上盖板、侧板、下盖板厚度分别用一个变量表示;对不同的底架横梁、不同部分的侧墙弯板、不同部分的侧墙斜撑,均分别用不同变量表示其厚度;对侧墙立柱、底架小梁、顶盖大梁、底架地板、底架边梁、底架端部、牵引斜撑梁、主发梁等部件,则分别将部件板厚统一用一个变量表示。设计优化中选用的设计变量及其值所代表的部位对应情况如表1 示。

图2 垂直静载工况优化计算时车体BOTTOM面最大应力与车体模型质量的关系图

图3 垂直静载工况下优化计算时车体底架边梁最大挠度与车体模型质量的关系图

图4 1960KN 压缩工况优化计算时车体BOTTOM 面最大应力与车体模型质量的关系图

上述确定车体的优化结构时,对车体结构的主要承载部位,参照了优化计算结果,另外还考虑了车体的结构及承载特点、计算模型及边界条件与实际情况的偏差等因素,主要承载

部位减重量相对要小,次要承载部位及经过改进的部位(如侧墙)减重量要大,选用方案比优化计算的结果要偏于保守,尤其是对柴油机安装梁、柴油机梁、旁承梁等关键承载部位进行了加强。

5.3 车体优化结构校核计算强度校核

表2 列出了优化结构车体在各工况下的最大计算应力值,为了比较,表中列出了车体原结构、改进结构的最大应力值。优化结构车体在各工况下的计算应力云图因篇幅所限此处略。

5.3.1 车体优化结构的计算结果分析

车体优化结构不仅采用了车体改进结构分析的成果,而且对车体的主要承载部位如柴油机梁、旁承梁等进行了加强,因而,与原结构车体相比,虽然车体质量减少了395kg,但从计算情况看,车体结构的强度仍大大优于原结构车体。

仅在垂直静载、1960KN 纵向压缩两个工况下,车体优化结构极个别位置的应力比许用应力高2~3MPa。考虑到计算模型的简化、边界条件的处理要比实际情况偏于保守,可认定优化结构车体的强度仍满足计算标准要求。

车体优化结构与车体原结构相比,优化结构各部位的应力都有很大程度的降低,优化结构车体的应力分布更趋均匀。车体优化结构相对于原结构的最大应力变化情况为:

在垂直静载、垂直动载、正向运行牵引、反向运行牵引、正向起动牵引、二端救援等工况下,车体优化结构BOTTOM 面最大应力最小下降量为9%(正向起动牵引、二端救援等工况),最大下降量为28%(垂直静载工况);车体优化结构TOP 面除垂直动载工况下的最大应力无变化外,其它工况的最大应力最小下降量为4%(反向运行牵引、二端救援等工况),最大下降量为17%(正向起动牵引工况)。

在反向运行牵引、1960KN 纵向压缩、1470KN 纵向拉伸、整体起吊、一端救援、司机室保护等工况下,车体优化结构最大应力最小下降量为28%(整体起吊工况),最大下降量为44%(1960KN 纵向压缩、一端救援等工况)。

6 结论

6.1 经过结构优化,车体相对于原结构减重395kg,但强度仍大大优于原结构。车体优化结构的强度、挠跨比、一阶垂弯模态频率满足相关的计算标准要求。

6.2 由于计算中对车体原结构、改进结构、优化结构采用的计算方法完全一样,因而各方案计算结果有很强的参照性、可比性。

相关标签搜索:ANSYS在大型内燃机机车车体结构计算分析应用 ANSYS车架分析 广州ANSYS培训 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析