基于ANSYS的专用喷洒车主管路随机疲劳分析

2013-05-08 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

作者: 申祖武*许志贵*王天运*刘水江 来源: 万方数据

关键字: ANSYS 车裁管路 随机振动 随机疲劳计算

武汉理工大学和某科研所共同开展了核辐射沾染清除技术的相关研究,其中喷洒车是核废物清理系统中的一个重要装备。道路表面的凹凸不平是随机的,它对车辆产生随机激励,如果这种随机激励引起的振动过大的话,将使得乘员感到不舒服和不适应,同时也使结构产生疲劳破坏。如果喷洒车在赶赴现场或作业中管路系统发生破坏,这对整个核辐射沾染清除工作的影响是致命的。

疲劳分析的最终目的是要确定结构件的疲劳寿命,目前对确定性周期振动和随机振动载荷引起的振动疲劳寿命预计问题研究得较多。本文把随机振动疲劳寿命的预计方法引人到车载设备的疲劳寿命预测中,在产品设计阶段就可根据疲劳寿命分布图直观地判断出设备疲劳寿命薄弱位置,发现影响疲劳寿前的主要因素,从而改进结构,主动控制产品的疲劳寿命。

本文采用疲劳寿命数值仿真分析方法,通过动力学仿真计算,得到结构在频域上的动应力分布和传递函数,根据这些动应力分布,应用ANSYS中Fatigue疲劳分析模块,计算管路的疲劳寿命。

1 随机疲劳分析方法

随机载荷的长期作用会使零件产生随机疲劳。一般的随机载荷,其应力幅和平均应力都是随机变化的,这样使随机疲劳计算变得很复杂。通常是采用计数法(如峰值计数法、雨流计数法)得到应力的峰值或幅值的概率分布,为估算零部件的寿命提供依据。

1.1 随机振动疲劳分析流程

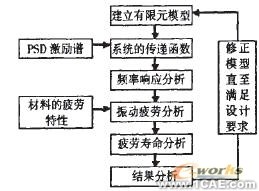

用有限元法计算随机疲劳寿命的主要步骤为:

(1)根据载荷和几何结构计算中的应力应变历史计算动态应力应变响应;

(2)建立合理的损伤模型;

(3)利用该应力应变响应结合材料性能参数和损伤模型计算疲劳寿命。疲劳分析的简单流程如图所示。本文根据线性累积损伤理论,采用功率谱法,在获得结构动态应力响应PSD(功率谱密度)和S-N曲线后,计算结构的疲劳寿命。

1.2 材料的疲劳特性(S-N曲线)

S-N曲线描述的是应力幅。![]() 与开始断裂时的循环数Nf的关系,

与开始断裂时的循环数Nf的关系,![]() 即为疲劳寿命。对于任何类型的疲劳载荷,构件的S-N曲线都可以通过疲劳试验确定。

即为疲劳寿命。对于任何类型的疲劳载荷,构件的S-N曲线都可以通过疲劳试验确定。

图1 随机振动疲劳分析流程

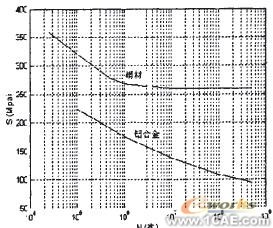

图2 疲劳曲线(S—N曲线)

对标准旋转轴试件施加弯曲载荷,得到两种典型材料抗弯曲的疲劳曲线,如图2所示。随着N的增加疲劳许用应力迅速减小,但超过一百万次后最大应力不再发生变化,且曲线维持在2.3X108Pa处。该应力称为完全交变应力下的材料疲劳持久极限。对于铝合金试件,就不能找到这样的材料疲劳持久极限。有几种方程可以近似描述S-N曲线,最简单、最可接受的是幂函数形式:![]()

式中,![]() 是疲劳强度系数。是由S-N曲线外推到第—个半循环

是疲劳强度系数。是由S-N曲线外推到第—个半循环![]() 的应力幅值;b是疲劳强度指数,是双对数坐标中S-N曲线的斜率。

的应力幅值;b是疲劳强度指数,是双对数坐标中S-N曲线的斜率。

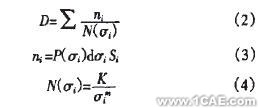

1.3 疲劳累计损伤理论

疲劳累积损伤假设多达数十种,对于在等幅载荷下的疲劳损伤研究比较深入,在工程中已得到广泛的应用。但随机振动机械的零部件承受的不是等幅载荷,而是具有随机特性的变幅载荷,目前解决这个问题的途径是基于线性累计损伤规律。通过等幅疲劳实验的数据来估算变幅载荷下的疲劳寿命H。线性累计损伤规律的表达式如下:

式中,m=-l/b;D为节点的线性累积损伤系数;![]() 为节点应力幅值;

为节点应力幅值;![]() 为任意—个量级

为任意—个量级![]() 的作用次数;

的作用次数;![]() 为单独等幅

为单独等幅![]() 作用下产品疲劳破坏的总次数;

作用下产品疲劳破坏的总次数;![]() 为零件各节点的寿命。

为零件各节点的寿命。![]() 的关系由材料的疲劳特性曲线决定。

的关系由材料的疲劳特性曲线决定。

最后根据Miner定理,当D≥l,则认为该节点失效,这样就很容易得到分析模型上各节点S的分布。

2 喷洒车主管路疲劳分析

2.1 有限元分析模型

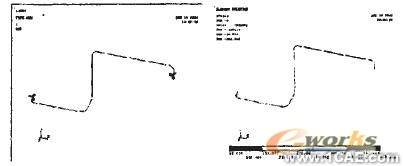

整个系统结构中水箱和水泵质量大而集中,而且它们和车体刚性连接。因此对管路的振动影响小。这样就可以把水箱、水泵和车体看成一个整体,只选取系统中管路部分进行建模分析。模型如图3所示。单元类型采用梁单元beaml88,在用bcaml88建模时必须先定义界面形状。而且必须指定一个方向关键点来确定截面方向。网格划分采用智能网格划分,可以根据需要控制单元的大小和形状。此管路被划分为3000个单元。

图3 有限元分析模型 图4 频率响应分析弯矩图

2.2 模态分析

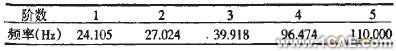

模态分析主要了解模型的动态特性。得到它在PSD载荷谱所覆盖的频带内每一阶的固有频率,为下一步的频率响应分析做准备。计算所得到的前五阶频率如表1所示。

表1 前五阶固有频率

2.3 频率响应分析

完成频率响应分析需要在激励方向上施加在整个求解频带内以加速度为单位载荷的激励谱,对于本模型激励谱加载在主管路两固定端。激励谱选取典型路面谱,公路等级为B级,行驶速度为15m/s。然后确定系统的传递函数,得到模型在各阶频率上的应力分布情况。图4所示的主管路弯矩图间接反映了应力分布情况。

通常频率响应分析通过插值(线性插值或对数插值)的方式来求解在整个频率范围内各频率点上的响应。如果参数取得不恰当,会造成共振频率点泄漏,所以必须根据前面模态分析的结果。采取相应措施强制让频率响应分析通过系统的固有频率点,否则会给计算结果带来很大的误差,影响结论的可靠性。

2.4 随机振动疲劳分析

ANSYS中疲劳计算在通用后处理器POSTl中进行,但必须是已经完成了应力计算,对本例即耍完成频率响应计算。一般包括如下5个主要步骤:

(1)进入后处理POSTl,恢复数据库。

(2)建立位置(Location)、事件(Event)和载荷(Loading)数。定义材料疲劳性质并确定应力位置和定义应力集中系数。选取靠近固定端的应力集中节点(节点334)作为应力位置(Location)。从数据库中提取对应的应力值。定义材料疲劳性质,即输入图2的材料S-N曲线。

(3)保存不同事件(Event)和不同载荷(Loading)下关心位置的应力。并指定事件(Location)的重复次数和比例系数。从频率响应分析得知主管路在一阶频率24.105Hz附近发生共振。则每小时循环次数N=24.105×3600=86778次。

(4)激括疲劳计算。

(5)查看结果。计算所得每小时的损伤度![]() 。

。

3 结论

(1)计算所得每小时的损伤度![]() ,根据线性累积损伤理论,当损伤度累积到l时,管路将发生破坏。所以管路的寿命可以计算为

,根据线性累积损伤理论,当损伤度累积到l时,管路将发生破坏。所以管路的寿命可以计算为![]() ,即汽车累积行驶

,即汽车累积行驶![]() 。

。

(2)分析中没有考虑管路内溶液腐蚀对疲劳寿命的影响,实际上随着设备的使用。溶液腐蚀作用会降低管路疲劳寿命。

(3)虽然主管路的疲劳寿命较大,但由于设备在工作中的重要性,每次使用前后必须对设备进行检查,以确保设备能够正常运行。

相关标签搜索:基于ANSYS的专用喷洒车主管路随机疲劳分析 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训