基于CAE的变模温注射成型数值仿真

2013-07-24 by:广州ANSYS Workbench软件培训中心 来源:仿真在线

0 引 言

随着家电、通信、消费电子、汽车内饰和光电等产业的发展,消费者对塑料制品提出壁厚更薄、结构更复杂、表面更美观以及强度更高等要求.传统的注塑成型技术通常采用恒定模温控制技术,但低模温会导致聚合物熔体在充模流动过程中提前冷却,从

而在型腔壁形成冷凝层,阻碍熔体的成型,降低熔体的充模能力,难以应用于成型透明度较高的光学产品、表面具有微结构的塑件以及强度较高的复合材料制品等.同时,聚合物熔体过早冷却还将导致塑件表面产生熔接痕、流动痕和凹陷等表面缺陷,极大地降低产品的表面质量,需要用打磨和喷涂等后续工序加以掩盖,不仅增加生产成本和能源消耗,还会污染环境,危害操作人员的健康.提高模具温度后,虽然可以提高产品表面的外观品质,但容易产生翘曲、下陷和尺寸精度不够等现象,同时延长成型周期,增加生产成本.

在注塑成型过程中,对填充过程进行数值模拟可预测实际注塑过程中可能出现的缺陷、优化模具结构设计、调整工艺参数和有针对性地制订解决方案,达到减少材料浪费、降低生产成本、提高产品质量和市场竞争力等目的.

1 变模温技术原理

变模温技术又被称为快速加热冷却技术,其基于动态的模温控制方式,根据不同工艺阶段的特点和要求随时调整模具温度,从而解决常规注塑工艺存在的熔接痕、喷射痕、流动痕、翘曲和浮纤等缺陷.在熔体充填型腔阶段,在冷却水路中通入高温蒸汽

或高温油提高模具温度,从而提高熔体的流动性,大幅提高成型制品的品质,使熔体填充到普通注塑成型不易填充的区域;同时在冷却阶段,通过通入冷却水迅速降低模具温度,减少冷却时间,缩短注塑成型周期,从而在不影响注塑生产效率的基础上,彻底消除熔接痕、流动痕和凹陷等缺陷,有效提升塑件表面的光泽度,提升注塑件的品质,省去对环境污染严重的二次喷涂等后续工序.目前,变模温技术主要用于薄壁注塑成型、高光注塑成型和微特征产品等.现有的变模温技术主要有快速加热冷却(rapidheatcyclemolding)、脉冲式冷(pulsed?cooling)和水管温度的冷热切换等,但仍较多采用传统的冷却方式,即利用冷却管道中的冷却介质以热传导的方式将热量带走,其加热技术主要有蒸汽式加热、电热式加热[6]、火焰加热[7]、气体加热[8]、感应加热[9]和红外线加热[10]等.

2 研究方法

2.1 基础建模

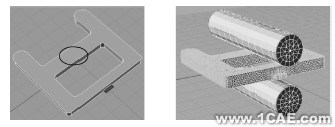

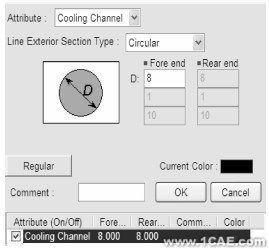

采用SolidWorks绘图软件,构建填充模型,见图1.该模型中,经浇口进入型腔的两股流动的熔体相碰撞,使熔体分子链沿厚度方向而不是沿充模主流方向上取向,从而在圈出部分形成熔接痕.在Rhinoceros中对模型进行网格前处理,设定initialmeshsize为0.8,节点数为36291个,三角形网格单元数为12874个,四面体实体单元数为86227个(与SHELL网格相比,SOLID网格能更好地模拟熔体在型腔中的流动波前,故采用SOLID网格).冷却水路布置以及参数设定见图2和3,冷却水路的直径为8mm.

图1 基础建模 图2 冷却水路布置

图3 冷却水路参数设定

2.2 模型参数

模型塑件尺寸为30.00mm(长)×28.00mm(宽)×3.00mm(厚),模具尺寸为37.22mm×35.23mm×31.18mm,模穴体积为1.3047cm3,模座体积为36.124 9 cm3,冷却水管体积为

3.45185cm3.所用材料为ABS_POLYLACPA756S

(CHI-MEI).

2.3 需解决的问题

采用传统注塑方法单浇口进浇时,因产品壁厚较薄,易在熔体对接区域产生熔接痕,熔接痕的出现将降低该处的充模质量,进而影响该处的力学性能.为提高浇口处和熔接线处温度,设定如图2所示的冷却管路布置,一方面可延缓浇口固化、增加保压补

缩,另一方面可提高熔接线处熔体的温度,提高该处的力学强度.

2.4 黏度

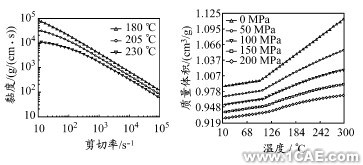

流体流动阻力随黏度变化,黏度越高,流动阻力越大,流动越困难.对一般热塑性塑料,黏度是塑料成分、温度、压力和剪切率的函数.就温度效应而言,热塑性塑料的黏度一般随温度升高而降低;就剪切率的效应而言,剪切率越高,代表加工变形的速率越大.高分子链被排向,使大部分塑料具有黏度随剪切率升高而下降的切变致稀性.

2.5 PVT关系

塑料的质量体积或密度是相对状态、温度和压力等的函数,一般而言,可利用状态方程式或PVT方程式进行定量计算.模式参数由试验取得,代入此类经验公式中即可求得塑料在某温度和压力下的质量体积或密度值.ABS_POLYLACPA756S材料的黏度和PVT关系分别见图4和5.

图4 材料的黏度 图5 材料的PVT关系

2.6 比热容和热导率

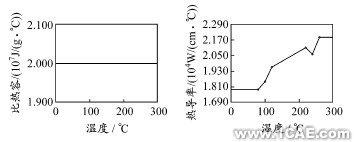

将单位塑料温度提高1℃所需的热量是塑料温度容易改变与否的度量,比热容越高,塑料温度越不易变化;热导率是塑料热传导特性的度量,热导率越高,热传导效果越佳.塑料在加工过程中温度倾向均匀,不会因热量局部堆积而产生热点.热导率以及比热容关系到塑料热传导、冷却性质,亦影响到冷却时间的长短.材料的比热容和热导率见图6和7.

图6 材料的比热容 图7 材料的热导率

3 分析参数及结果讨论

3.1 分析参数

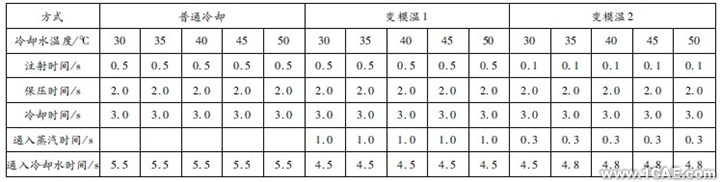

在Moldex3D分析软件中设定的分析参数见表1,通入蒸汽温度为200℃.

表1 分析参数

3.2 分析结果讨论

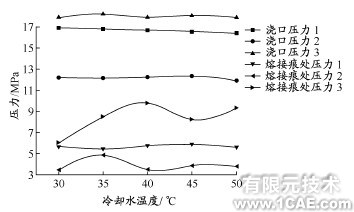

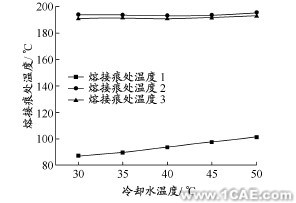

模型中熔接痕位置见图8.图9中,由浇口压力1和2比较可得,与普通冷却方法相

比,当注射时间相同时,采用变模温方法将降低浇口压力,同时会减小熔接痕处的压力;由浇口压力2和3比较可得,缩短注射时间将提高浇口压力,同时会提高熔接痕处的压力;由曲线熔接痕处压力1,2和3可得,当冷却水温度为40℃时,熔接痕处压力最高.冷却水温度与熔接痕处温度关系见图10.其中,1为普通冷却,2和3均为变模温,其工艺参数见表1.在图9中,由熔接痕处压力1曲线得,提高冷却水温度可提高熔接痕处的温度;由熔接痕处压力1和2曲线比较可得,在注射阶段通入蒸汽可提高模具局部温度,即采用变模温技术可提高熔接痕处温度;通过查看熔接痕形成时的温差,可判断熔接痕的质量,熔接痕处的温度越接近注射温度,熔接痕质量越好;熔接痕处压力越高,温度越高,制品产生熔接痕处的力学性能越高.根据图9和10,当注射时间为0.1s,通入蒸汽时间为0.3s,冷却水温度为40℃时,制品熔接痕处力学性能最好、熔接痕质量最高.

图8 模型中熔接痕位置

图9 冷却水温度与型腔压力的关系

图10 冷却水温度与熔接痕处温度关系

4 结 论

(1)数值模拟可采用数学方程式描述系统中各变量之间的关系,同时在系统软件的支撑下研究不同工况下的温度场,具有准确可靠、灵活多变、速度快等特点;但应根据实际情况判断模拟结果的可用性并综合模拟结果,得出理论最佳注射工况以指导

实际生产.

(2)在分解温度以下适当提高熔体与模具温度,较高的模具温度可使熔体在模具型腔中的流动性增加,但增加熔体温度和模具温度会使成型周期延长.

(3)适当提高注射压力和保压压力,适当加快充模速度或减少注射时间,可提高熔接痕处的压力.

(4)变模温技术利用蒸汽加热,使模具表面维持较高温度,在不影响注塑生产效率的基础上,消除熔接痕、流动痕和凹陷等缺陷,有效提升塑件表面的光泽度,提升制品品质.

相关标签搜索:基于CAE的变模温注射成型数值仿真 CAE分析 广州ANSYS培训 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析