发动机连杆有限元设计

2013-06-19 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

蒋光福 李智勇 杨辉煌 郭樨 来源:万方数据

关键字:汽车 发动机 连杆 轻量化 CAE MSC Nastran

采用CAE技术,对某发动机连杆多种方案进行张度、刚度对比分析,选出最优设计方案,最终达到减轻连杆重量、降低连杆制造成木的目的。

0 引 言

连杆是发动机中传递动力的重要零件。它将活塞的往复运动变为区轴的旋转运动并把作用在活塞组上的力传给曲轴。连杆主要承受气体压力和往复惯性力所产生的交变载荷。因此在设计连杆时应首先保证其具有足够的疲劳强度和结构刚度。显然为了增加连杆的强度和刚度不能简单地加大结构尺寸因为连杆重量的增加会使惯性力相应增加所以连杆设计的一个重要要求是在尽可能轻巧的结构下保证足够的强度和刚度即连杆轻量化设计是最终设计目标。

为了优化设计某发动机连杆减轻连杆重量选用朝柴发动机连杆作为评判的参考样品。分析某连杆发动机连杆现生产方案及其3 种改进设计方案以连杆疲劳安全系数为量的指标从3种改进设计方案中选出满足强度和刚度设计要求的重量最轻的方案为最终优化设计方案。

1 有限元模型的建立

1.1 网格划分

发动机连杆是由连杆体连杆盖连杆轴瓦和连杆螺栓等零件组成连杆螺栓以巨大的预紧力5104 N 把连杆体和连杆盖连接在一起连杆轴瓦主要起耐磨作用因此进行有限元分析时不考虑连杆轴瓦和连杆螺栓而代之以连接预紧力作用于连杆体和连杆盖上连杆体和连杆盖接触面考虑接触和摩擦力。由于连杆结构和载荷的对称性。在建模型时仅取其一半结构进行有限元模型化。连杆的有限元模型采用四面体单元。

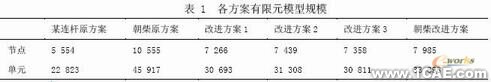

本文CAE分析前后处理软件为Altair/Hyper Mesh V7.0 分析软件为MSC Nastran 2001 各方案有限元模型规模见表1,有限元分析模型见图1。

图 1 有限元模型和连杆边界条件示意图

1.2 连杆有限元模型受力和约束

连杆总成的往复和旋转惯性力:

![]()

活塞组的往复惯性力:

![]()

拉伸工况下连杆大头载荷:

![]()

拉伸工况下连杆小头载荷:

![]()

活塞最大爆发压力载荷:

![]()

压缩工况下连杆大头受压力:

![]()

压缩工况下连杆小头受压力:

![]()

拉伸工况下沿连杆小头方向施加连杆总成的往复和旋转惯性力:

![]()

压缩工况下沿连杆小头方向施加连杆总成的往复和旋转惯性力:

![]()

连杆大头压缩载荷和连杆小头拉伸载荷均按120 范围内成余弦规律分布连杆大头拉伸载荷和连杆小头压缩载荷均按180 范围内成余弦规律分布。

惯性力均匀作用于模型中所有节点上。约束连杆对称面上所有节点的法向移动自由度为限制连杆刚体运动约束连杆对称上一节点的所有移动自由度和连杆盖对称面一节点的横向移动自由度,见图1。

2 方案描述

某发动机连杆3种改进设计方案结构改进部位重点在连杆大头螺栓连接处连杆大头小头内径和宽度没有变化而连杆杆身厚度和宽度均有变化见表2。

3 连杆刚度计算

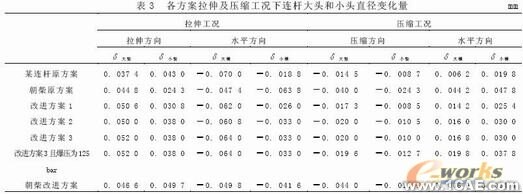

连杆变形重点关注4个位置的变形值连杆小头横向直径变化量δ小横,连杆小头竖向直径变化量δ小竖,连杆大头横向直径变化量δ大横和连杆大头竖向直径变化量δ大竖,见表3。

4 连杆安全系数计算

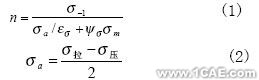

由于连杆承受拉压载荷作用而产生拉压交变循环应力连杆拉压疲劳安全系数按下式计算:

应力幅值:

平均应力:

![]()

式中σ-1为材料在对称循环下的拉压疲劳极限。朝柴CY6102B发动机连杆σ-1和某汽车公司发动机连杆σ-1均取422MPa。εσ为工艺系数取0.75;Φσ为角系数,表示平均应力对脉动部分的影响,此处取0.2。

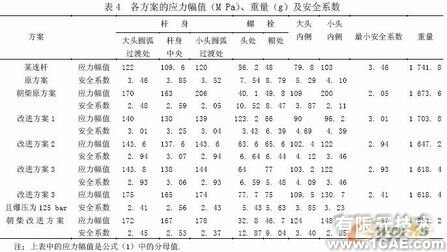

考虑到连杆工作中由于偏斜引起压力沿轴分布不均匀及发生活塞卡缸的可能性一般取n =1.5~2.5。 具体见表4。

5 方案选择

分析表4可知,某连杆改进方案3重量最轻,爆压125 bar 时的安全系数2.41 也高于朝柴改进连杆的安全系数2.37,而朝柴连杆作为参考样品,其疲劳强度经实践检验安全可靠。因此改进方案3强度可行。

根据连杆刚度设计要求,连杆在拉伸工况下应重点关注连杆大头和连杆小头横向直径收缩量;连杆在压缩工况下应重点关注连杆大头和连杆小头竖向直径收缩量。分析表3可知,某连杆改进方案3在爆压125 bar时,拉伸工况下连杆大头横向直径收缩量 0.064 mm 小于某连杆原方案爆压100bar 连杆大头横向直径收缩量0. 07 mm 连杆小头横向直径收缩量0. 033 mm 小于朝柴改进方案爆压100 bar 时,连杆小头横向直径收缩量0.0416 mm;压缩工况下,连杆大头竖向直径收缩量0.0196 mm,小于朝柴改进方案爆压100 bar 连杆大头竖向直径收缩量0.044 mm,连杆小头竖向直径收缩量0.0127 mm 小于朝柴改进方案爆压100 bar 连杆小头竖向直径收缩量0.0135 mm。

即某连杆改进方案3 刚度大于某连杆连杆原方案和朝柴改进方案。而某连杆原方案和朝柴改进方案的刚度已经实践检验可靠。因此改进方案3的刚度可行。

根据以上分析某连杆轻量化设计方案应选方案3为最终优化设计方案。

6 结 论

综上所述改进方案3为最终轻量化设计方案。该方案度和强度均优于朝柴连杆,而且重量也比朝柴连杆轻。在爆压增至125 bar 工况下本课题连杆减重123.4 g 减轻7.1 % 效果相当明显。如果发动机爆压仍保持100 bar 工况连杆重量还可以继续减轻减重效果会更明显。将本研究成果应用于现生产产品中将会产生巨大的经济效益。

相关标签搜索:发动机连杆有限元设计 Ansys有限元培训 Ansys workbench培训 ansys视频教程 ansys workbench教程 ansys APDL经典教程 ansys资料下载 ansys技术咨询 ansys基础知识 ansys代做 Fluent、CFX流体分析 HFSS电磁分析 Abaqus培训