侧向成型塑料注射模具教学模型的研制

2013-05-18 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

黄光普 来源:e-works

关键字:模具教学模型 CAD(计算机辅助设计) CAM(计算机辅助

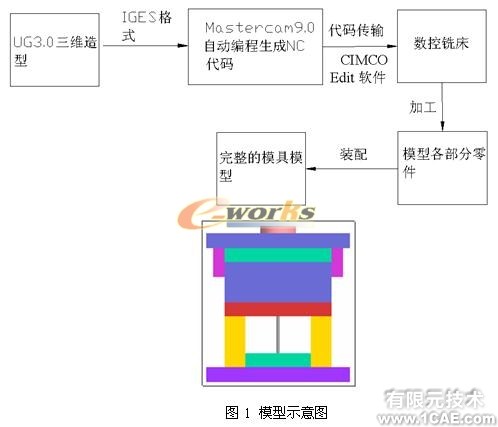

本文采用UG(CAD功能)设计了一侧向分型注塑模具的三维模型,并运用Mastercam(CAM功能)进行自动NC编程,完成加工代码。从实用及经济的角度,采用PVC板材,在西门子802C数控铣床上完成了该模具模型各零部件的全部加工过程。

1 概述

1.1、模具模型的特点作用

模具教学过程中,学生需凭借自己想象力去建立三维概念模型,而教学模型的应用将解决这一问题。书本上讲到的常是设计理论及二维工程图纸,学生借助于模具模型实体,可以生动的了解模具特点,具体结构,加深对模具形象思维的认识,对模具各部分功能,以及装配有更深刻的了解,归纳有以下几点。

1、建立模具模型的概念,理解概念的实质,即建立概念模型。

2、真实模具简单化,明了化,突出模具主要特征,及各部分起的关键作用。

3、突出模具整体装配结构,运动结构。

1.2、设计及加工基本流程

本次模型示意图如图1,设计及加工基本流程如下:

2 模具模型设计

2.1、模型零件设计

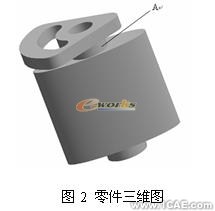

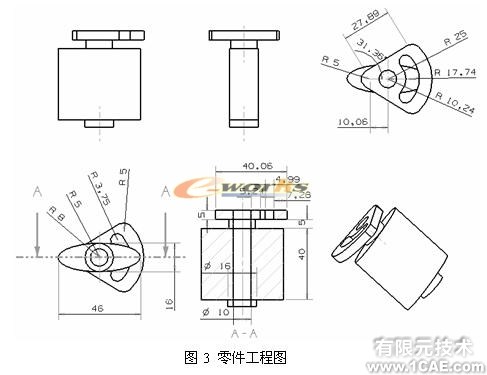

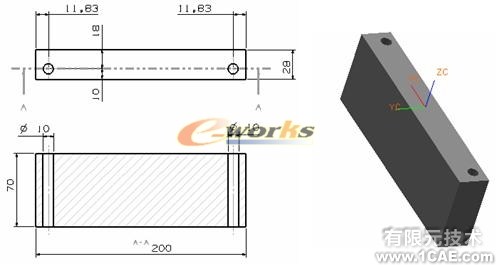

本此设计模具成型的零件是一水表内部阀,起调节水速的作用。如图2和3。

2.2、模具模型总体结构分析与设计

一般来讲,在塑件上凡是脱出方向与开模方向不相同的侧孔或侧凹除少数浅侧凹可以强制脱出外,都需要进行侧向抽芯或侧向分型方能将塑件顺利脱出,侧向分型用于有内外侧凹的塑件,系将凹模作成两瓣与塑件之间分离,脱出侧凹。侧向抽芯用于有侧孔的塑件,根据侧孔的数量和方位设置一至多个侧型心,用侧型心机构抽出侧型心。

成型上零件时,将零件水平放置,相当于有一侧通孔,需要很长抽拔距的侧抽芯,并且椭圆表面光洁度不能保证。当零件竖直放置成型时,如图2,A处比下部分横截面积小,相当于有一侧凹,但不需很长的抽拔距,而且还能保证椭圆柱表面光洁度,因此采取竖直放置成型较好,但必须采取侧向分型。

对于侧向分型,按动力来源分为手动,机动,液压或气动分型抽芯。而最常用的为机动式分型抽芯机构。常用的机构有弹簧,弯销,斜导槽,斜滑块,斜槽,齿轮赤条等。

对于弹簧分型抽芯机构,它适用于抽拔距离短,抽拔力不大的场合,其结构简单,采用弹簧或硬橡皮实现抽芯动作。斜销分型抽芯机构 ,是应用最广的分型抽芯机构,它借助于机床的开模力或推出力完成侧向抽芯,结构简单,制造方便,动作可靠。由上结构分析可知,此模型抽拔距离较短,抽拔力不大,故可采用弹簧侧向分型,当然也可以利用斜销侧向分型。

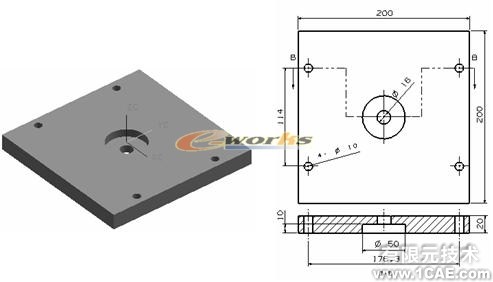

由于本此设计为模具模型,其主要作用是在教学上让学生了解某一类型模具的特点。综合考虑各种因素,设计的模具模型在与实际生产用的模具相比有一些差别,模具模型简化了实际生产中的模具,突出主要特点,如侧向成型。而如定位销,冷却流道、固定浇口套的定位环,以及成型零件的收缩率等都在此设计中不作考虑。根据零件的尺寸大小,本次设计的模具模型模架以LKG-SG AI 1520为原型.根据零件尺寸,采用一模两腔,一次成型两件,图4为此次设计模型的总体结构。

2.3 模具各部件设计

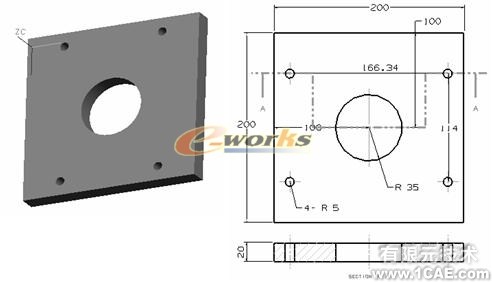

2.3.1上模板

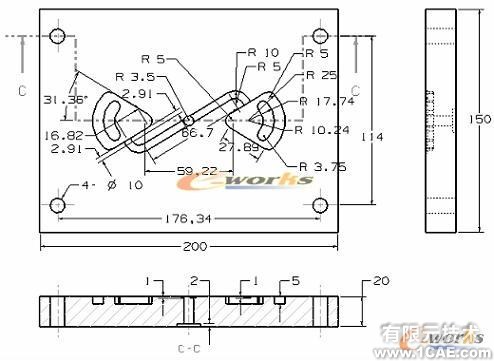

上模板定位浇口套,根据标准模架的具体尺寸特征,利用UG造型,上模板三维图及工程图如图5。

图5 上模板

2.3.2 定模板

定模板造型过程中,利用零件上部分与模板进行布尔减运算,生成成型零件上部分特征,特征如图6,中间槽为分流道。

图6 定模板

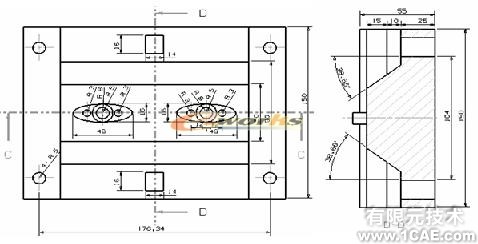

2.3.3动模板

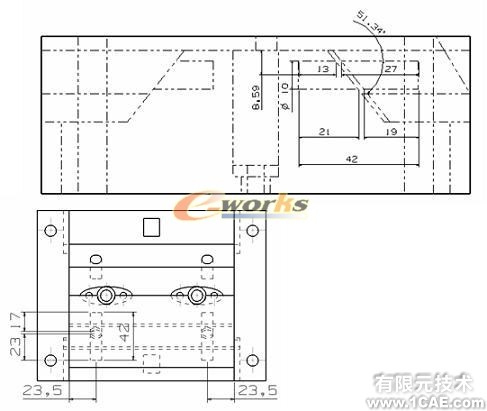

和定模板相同,与零件下部分进行布尔减运算,由于需要侧向分型,在此块中需要对滑块进行导向,因此两侧开有T型导滑槽,而零件需顶出,在底部开有能够让顶杆顶出自由活动的圆孔。其两侧方形孔是为侧向成型时的斜导柱留下活动的余量空间。具体结构和尺寸如图7。

图7 动模板

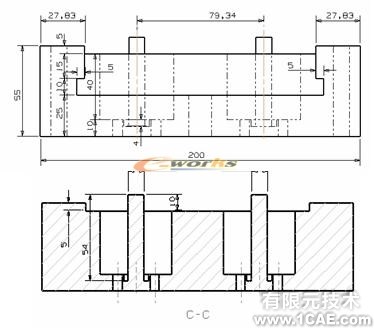

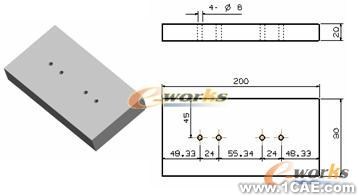

2.3.4动模垫板

其为动模板起支撑作用,并对顶杆进行导向,具体结构尺寸如图8。

图8 动模垫板

图12 弹簧定位尺寸

图13 弹簧

由零件尺寸可知,两侧滑块各自滑动14mm,零件可完全顶出并带有余量。弹簧具体设计如图13,规格如下:

转数:14 旋转方向:右手

压缩后螺距:3mm 释放后螺距:4mm

弹簧半径:48mm 压缩量:14mm

弹簧丝横截面半径: 0.5mm

2.3.6推板

推板由推板底板和推板固定板简化为一块板而形成,其作用是固定推杆,当成型完毕时,注塑机推动推板, 推板推动顶杆顶出零件。其具体尺寸如图14。

图14推板

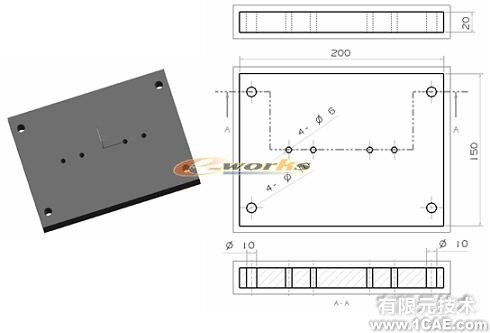

2.3.7下模板

图15为下模板,与上模板对应,外形尺寸也与上模板相同,中间大圆孔是在开模时,脱模机构(推板)被注塑机顶出机构顶出,通过此孔连接。

图15 下模板

2.3.8压紧块

其起着合模时锁定滑块的作用,它的结构形式根据滑块的形状的和受力大小决定。压紧块的斜角应略大于斜销的斜角,这样开模时压紧块的斜面能很块离开滑块,不会发生干涉现象,它一般比斜销斜角大2°到3°。具体设计如图16。

图16 压紧块

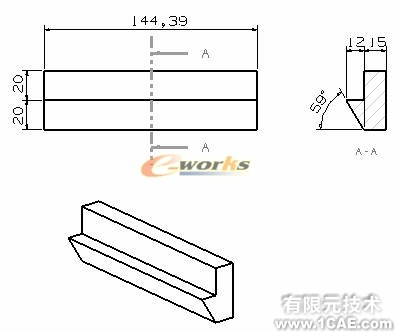

2.3.9支撑块

其作用是提供足够的空间方便顶杆顶出零件。结合零件的高度,推板的厚度,设计如图17。

图17支撑块

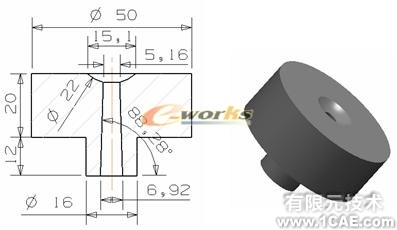

2.3.10浇口套

本次浇口套选用标准件FUTABA M-SBA 以其为原型,设计如图18。

图18浇口套

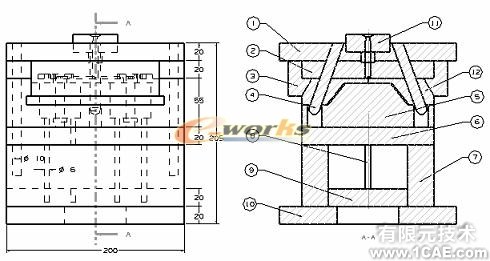

2.4、模具模型的装配图

图19为模具模型装配总实体图,图20为模型装配二维图。

(注:左侧为弹簧滑块侧向成型模具,右侧为斜销滑块侧向成型模具。)

1-上模板 2-定模板 3-压紧块 4-斜销 5-动模板 6-动模垫板 7-支撑块 8-顶杆9-推板 10-下模板 11-浇口套 12-滑块13-弹簧

图20-1 模具模型装配二维图(斜销滑块侧向成型)

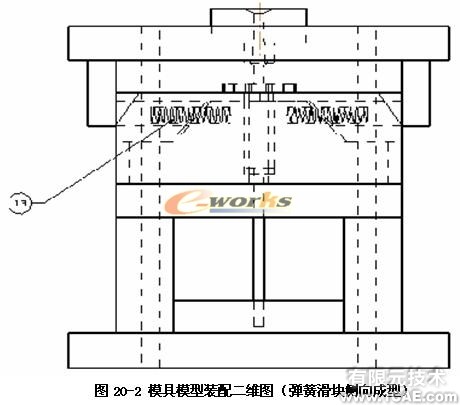

采用弹簧侧向成型时,其装配图外形尺寸与斜销侧向成型一致,只是将斜销改为弹簧,二维图如图20-2。

3 模具模型的加工

3.1、加工编程介绍

(1) Mastercam中CAM功能不仅可以提供可靠与精确的路径,更让NC程序工程师可以轻而易举的设计出最具效率的加工程序,其能够对轮廓零件进行外形铣削,进行挖槽,钻孔,曲面粗,精加工等。Mastercam进行数控加工自动编程的基本流程可分以下几步:

(1) 根据零件模型,合理设置毛坯零件的尺寸并设置编程坐标圆点。

(2) 选取合适的加工方法,并定义要加工的区域。

(3) 合理设置刀具,加工方式,加工参数。

(4) 动态模拟加工路径,并进行必要的参数修订。

(5) 通过后置处理,生成NC加工程序。

在此次加工过程中,考虑现有加工条件,加工出来的为弹簧滑块侧向成型模具模型,为保证零件同心度,减少装配误差,零件各部分装配孔最后一次性完成。

3.2、模型零部件的加工

3.2.1上模板的加工

依照其外形特征,要对其进行外形铣削,挖槽及钻孔。首先依照其边界盒设置毛坯尺寸,再将其编程坐标原点移至工件上表面中心,如图21。根据加工工艺方案确定具体加工工艺卡,见表1。

表1 上模板加工工艺卡

图21 上模板编程坐标原点

图22 定模板编程坐标原点

3.2.2定模板的加工

依照其外形特征要对其进行中间的挖槽加工,中间钻孔,对外形进行铣削。依照边界盒先设定毛坯,将编程坐标原点移到零件上表面中心处,如图22。

根据加工工艺方案确定具体加工工艺卡如表2。(注:分流道矩形槽用直径为5的平刀手动加工。)

表2 定模板加工工艺卡

3.2.3动模板的加工

由于动模板较复杂,条件限制,在一块扳材上加工很难,因此将其分成几块加工,降低加工难度。加工完毕将几块粘结装配在一起即可。

(1) 如图23依照边界盒设定毛坯,将编程坐标原点移到零件上表面中心处。

图23 动模板(一)编程坐标原点

图24 动模板(二)编程坐标原点

可知在A进行挖槽,B进行斜面加工,C进行面铣,加工工艺卡如表3。

表3 动模板(一)加工工艺卡

(2)动模板上的圆柱形小型芯加工不方便,故此不加工,以一相同大小的圆柱杆代替,现只需加工其装配圆孔,如图24。

依照边界盒设定毛坯,将编程坐标原点移到零件上表面中心处。

可知主要对A,B,C及其对称处进行挖槽加工,加工工艺卡如表4(注:C处及其对称加工出来为方形带圆角的槽,无任何影响。外形铣削可用手动进行)。

表4 动模板(二)加工工艺卡

(3)如图25:此块加工双份,设定毛坯及编程原点,同上。

主要对此零件进行外形铣削及面铣,加工完毕将上面三块装配在一起可得完整的动模板。数控加工工艺卡如表5。

图25 动模板(三)编程坐标原点

图26 滑块(一)编程加工坐标原点

表5 动模板(三)加工工艺卡

3.2.4滑块的加工

滑块也加工双份,根据其外形,结合现有夹具,将滑块分割成两块来加工。

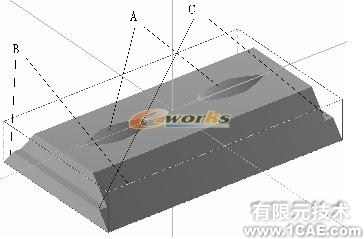

(1)如图26,设定毛坯及编程原点。毛坯为一刚好将零件包缚的长方体,编程原点在长方体上表面的中心处。可知将零件如此放置时,将有一斜面加工不到,那一斜面要将零件翻转180度能加工,加工工艺卡如表6。

表6 滑块(一)加工工艺卡

图27 滑块(二)编程坐标原点

图28 滑块(三)编程坐标原点

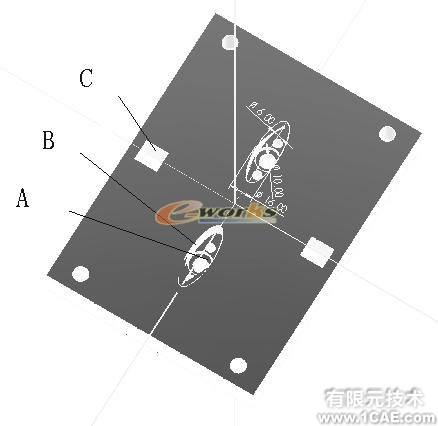

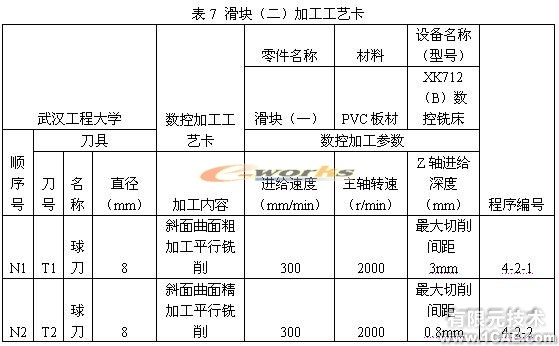

(2)将上零件翻转180度放置,如图27,同上设置毛坯大小及编程原点,此时主要便于铣斜面,零件的轮廓最后可通过手动铣削加工工艺卡如表7。

表7 滑块(二)加工工艺卡

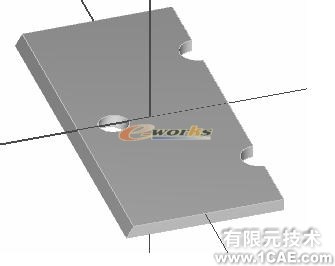

(3)滑块的另一部分,如图28,同上设计毛坯大小及编程原点,可知主要对其外形铣削和斜面铣削,制定加工工艺卡如表8。

表8 滑块(三)加工工艺卡

(将上面三部分装配起来即为一完整的滑块。)

图29 下模板编程坐标原点

图30 压紧块编程坐标原点

3.2.5下模板的加工

由其结构可以知道,主要对下模板进行挖槽和轮廓铣削。先按边界盒设定毛坯及编程原点,如图29,编程原点设在上表面中心处,制定加工工艺卡如表9。

表9 下模板加工工艺卡

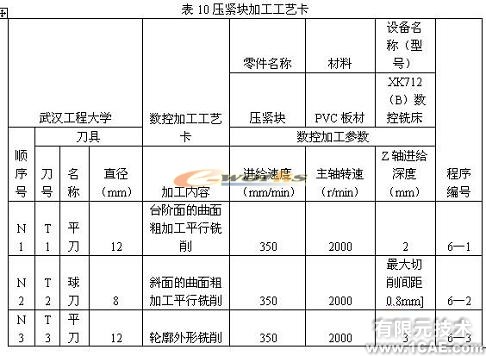

3.2.6压紧块的加工

压紧块要加工两件,如图30设定其毛坯及编程原点。按其特征,可知主要进行铣平面和斜面,制定加工工艺卡如表10。

图31 浇口套编程坐标原点

3.2.7浇口套的加工

如图31,依照边界盒设定毛坯尺寸,毛坯为依靠零件边界构造的长方体,编程原点设在长方体上表面的中心处。根据其特征可知,主要进行上下圆柱的外形铣削,制定加工工艺卡如表11。

表11 浇口套加工工艺卡

相关标签搜索:侧向成型塑料注射模具教学模型的研制 AutoCAD培训 AutoCAD培训课程 AutoCAD图纸设计 AutoCAD在线视频 AutoCAD技术学习教程 AutoCAD软件教程 AutoCAD资料下载 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训