三维钣金模型的加工特征识别

2013-05-23 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

二维图纸能够清楚地表示出钣金零件的边界、轮廓等,但是对于钣金零件的折弯特征,二维视图只能反映出折弯线而不能反映折弯的角度,通常必须根据多个视图进行表示.随着三维 CAD的广泛应用,钣金零件以三维零件模型形式进行后续的加工或分析等应用已是趋势,其中关键技术是如何识别钣金模型的可加工特征.在三维零件模型可铣削加工特征的识别与提取研究和商业应用中已有大量的报道.如美国TEKSOFT公司的CAMWorks软件,采用自动识别技术(Automatic feature recognition,IFR)和交互特征识别技术(Interactive feature recognition,IFR),可以从已知的实体模型中识别出面向不同应用领域的特征模型,包括设计特征、加工特征和分析特征等,其中的加工特征包括孔、槽、台阶倒角和过渡等几类二维半加工特征.AFR和FIR能够快捷、智能化的识别和提取零件几何特征,为实现CAD/CAPP/CAM的有效集成提供了智能转换接口,但针对钣金零件的切割加工和折弯加工的研究却几乎是空白。

钣金三维零件模型中隐含钣金加工的完整信息,直接基于钣金三维零件模型进行加工成本估算,可以获取更为准确的数据,同时适应市场的快速响应要求,这是对钣金三维模型特征分析的另一重要应用.特征识别的方法从整体上可以分为基于边界匹配的特征识别和基于体分解的特征识别两大类.基于边界匹配的特征识别方法是基于零件的边界表示,通过边界匹配识别出零件所包含的特征,是研究比较多的一类特征识别方法,它提供特征的面表示。

本文研究了钣金加工特征的识别与提取的方法,为钣金模型的后续深入应用提供参考.

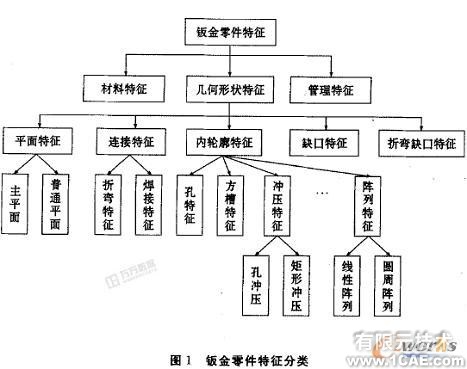

1 钣金零件的加工特征及其分类

就一般而言,机械零件的主要特征分类应包括几何形状特征、精度特征、技术特征、材料特征和管理特征.这种分类方法能比较完善地描述出零件的信息.钣金零件与一般的机械零件相比,是由金属板料经冲压、折弯加工制造而成,一般视为厚度均匀,且没有内体素.由于钣金零件主要用于产品部件的外覆盖件,相应地这类零件只是在装配的配合部分有较严格的公差要求,而且对材料也不要求作特别的技术处理(热处理等),所以确定其特征时可将精度及技术特征视为不变。

1.1 几何形状特征

如果将钣金零件抽象为零厚度的话,则钣金零件的形状就可看成为一些有界表面的集合.这些表面包括一般平面、连接面、成形面等,所以钣金零件的主要几何形状特征就是面特征(不考虑 自由曲面).它描述钣金零件的各个面板的外轮廓,而平面与平面之间的连接特征(如折弯面、焊接面)确定了平面特征之间的关系及连接方式,这是由加工方式所决定的.零件的平面特征中有各种内轮廓特征(孔、矩形槽、长圆槽等)、缺口特征(矩形缺口、不规则缺口等)和冲压特征(球形冲压、垂直冲压等),这些特征形状、加工方法都有所不同,从属于平面特征.另外在钣金零件中常常存在多个相同的内轮廓特征,并按照一定的规则分布在板面上,如直线均布和圆周均布。

1.2 材料特征

钣金零件的材料特征主要描述了板材的品牌、材料、相关的机械性能指标(折弯系数、最大剪切力等)这些数据是钣金展开、工艺分析以及材料成本估算的主要依据。

1.3 管理特征

钣金零件管理特征描述的是零件的管理信息,如设计者、设计日期、设计图号、零件名称等.它是产品数据管理(PDM)从设计图中提取的必要信息.

根据钣金零件的特征分类建立的特征类体系结构如图 1所示.

2 钣金模型的 FE拓扑图

在钣金数控折弯加工中,系统需要根据钣金材料、板厚、折弯角度、长度等确定折弯所需的模具以及各数控轴的位置.由于零件的几何形状,折弯过程中零件与模具或机床存在干涉的可能,这就需要决定折弯的次序.采用机器夹钳进行折弯操作,则每个折弯的最佳抓取位置,机器夹钳精确的重定位以及折弯次序和模具都要预先确定.在折弯加工模拟时,机器夹钳抓取和重定位会产生许多额外的约束.

一种可以采用的方法是采用钣金连通图来确定折弯次序中的约束向题,连通图采用折弯边、折弯面来定义.折弯次序的确定是一个优化排列组合的问题,可能的折弯次序很多,即使是一个中等复杂的零件,要列举所有可能的折弯次序需要大量的计算.

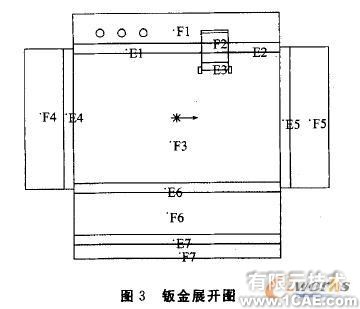

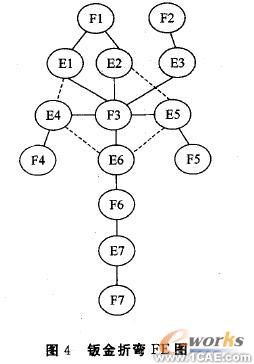

研究如图 2和图 3所示的钣金零件,如果将面设为"面节点(FACE)",边设为"边节点(EDGE)",假定只关心折弯的边.折弯边与面在零件结构中相互连接,即可以通过一个钣金 FE连通图来表示连续的折弯边与面.

这样的钣金FE图简单体现了钣金零件中折弯边与面的拓扑结构关系.从图4中可见,面与面之间至少存在一个折弯的E节点;F节点之间不存在相邻的关系;而 E节点存在虚相邻的关系(图中用虚线连接).钣金FE图只能表现一个需要折弯的钣金零件的各个面与折弯单元的拓扑关系,并不能反映具体的面单元与其他面单元存在的几何约束关系.因此对每一个 E节点可以定义含下列基本属性:

·右相邻E节点-E-Right

·左相邻 E节点-E-Lfet

·折弯角度-E-Anlge

·E节点的长度-E-Lentgh

·相邻的上F节点-T-Fcae

·相邻的下F节点-B-Fcae

由此可以简化原先的折弯FE图,即去除图中的虚线连接,例如图4中的ES,其右相邻折弯节点为EZ,左相邻折弯节点为 E6,相邻的上面节点为F3,下面节点为FS.图4中的El和EZ的上下面单元相同,因此需要判断El和EZ是否共享同一个折弯边,这需要通过相邻 F节点所含的几何属性进行判断.从FE图可以看到,原则上F节点只存在两条连接路径,即为 2.如果大于两条连接路径,则可能是基本 F节点,或称之为基准 F节点,如图 4中的 F3.

3 FE图的应用举例

在钣金折弯中,内边与外边折弯由当前的夹钳抓取位置所决定.通常为了避免模具与工件的干涉或者工件自我干涉,先进行外边折弯.这里将钣金折弯类型定义为槽形和帽形,如图5所示.槽形是最简单的折弯特征,对于模具选择和确定折弯次序来说,也是一个特殊的特征,在进行折弯时夹钳不需要重定位.

钣金折弯FE图反映了各个面与折弯单元的拓扑关系,如果将基准 F节点定义为根节点,根节点通常表示为抓取面,即夹钳抓取的位置.从根节点开始,向下搜寻,直至相应的折弯边 。这就获得了一系列的折弯边,一系列的折弯边的集合d(ej)=[ei,ej,……]定义为折弯边与折弯面之间的拓扑距离,如果d(ej)是d(ei)的一个子集,对于折弯边ei和ej来说ei的拓扑距离就要比ej长.对于槽形折弯特征的提取,首先从根节点开始建立钣金连通图的4个节点的子图,并向下搜索,直到第 4个节点为末节点;然后将获得的子图通过相关的折弯角度与槽形折弯模型进行匹配。槽形折弯模型的 3个折弯角度方向为(-,-,+)或者(+,-,-).如果通过上述方法识别出了2个或者更多的槽形特征,内部的槽形特征应先进行折弯.如图5(a)所示的槽形特征可行的折弯次序为(E2,E1,E3).如果槽形特征折弯边的外部存在另外一条折弯边,那么这条折弯边就应当在折弯槽形特征最后一条折弯边之前进行折弯.这个原则对于确定其他特征的折弯次序同样适用.如图5(b)所示的帽形特征,钣金连通图的子图[Fl,F2,F3,F4]识别为槽形特征,虽然折弯次序为(E2,El,E3),但是第 4条边E4应当先与E3进行折弯,因此,帽形特征的折弯次序为(E2,El,E4,E3).

4 结 语

本文针对钣金零件特点,研究了基于三维钣金模型基础上识别钣金加工特征信息的相关方法,所提出的方法可以用于钣金加工中折弯次序的优化,为钣金零件的加工成本估算提供了有价值的研究和参考.

相关标签搜索:三维钣金模型的加工特征识别 AutoCAD培训 AutoCAD培训课程 AutoCAD图纸设计 AutoCAD在线视频 AutoCAD技术学习教程 AutoCAD软件教程 AutoCAD资料下载 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训