轴零件自动装配中的尺寸驱动方法研究

2013-05-19 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

分析了记录轴装配信息的数学模型,给出轴系零件尺寸驱动时的若干规则,实现了轴系零件的尺寸驱动。在设计中随时可对定位方式、零件参数等重要的装配信息进行修改,为多轴系统的尺:寸驱动提供了有益的经验。

张芬 陈卓宁 来源:e-works

关键字:装配摸型 尺寸驱动 自动设计 CAD

轴是机械设计中使用比较广泛的零件,实际生产中常常有很多外形相似但尺寸不同的轴需要重复设计,因此研究轴的尺寸驱动具有现实意义。尺寸驱动是指在保持零件结构不变的情况下,将零件的尺寸标注视为变量,给于不同的尺寸值,获得一系列结构相同而尺寸不同的相似零件的过程,它允许用户在定义一个典型零件时,不必考虑零件中几何元素的准确位置,而只需保证其拓扑结构正确,同时进行必要的尺寸参数标注,通过尺寸参数值的变化来生成结构相同而参数不同的零件族,它在零部件的重新生成与修改方面显示出极大的方便性。轴的结构相对比较简单,实现尺寸驱动比较容易,所以研究轴的尺寸驱动对于实现复杂机械系统的尺寸驱动具有借鉴意义。本系统的目的是研究自动装配过程中轴及轴上零件的尺寸驱动的方法。

1自动装配的含义

(轴)自动装配是指由用户确定零件在轴段上位置,选择定位方式、贴合方式,特征生成和装配合理性检查由计算机完成的装配过程。所以系统并不代替用户完成所有工作,只是提供必要的参考信息,比如零件装配顺序是否合理、定位方法是否合理等。轴自动装配的核心是建立一个数学棋型,使得不同装配体间的尺寸参数、装配层次和装配信息得到充分的描述,通过对装配模型的分析,必须能得到尺寸驭动的所有信息。

1.1 装配模型具备的特征

(1)能够完整地描述信息,不仅描述装配件本身,而且描述装配件之间的装配关系和拓扑结构;

(2)自动的参数推导机制。参数之间相互制约,一些参数由另外一些参数推导得到,模型应该能识别用户的规则,自动完成推导过程:

(3)独立性。装配模型独立于具体的CAD系统,并且支持现有的CAD系统。

1.2 装配模型描述的内容

(1)机械零件本身的几何信息;

(2)机械零件之间的装配层次关系,以及其拓扑关系;

(3)同层次的装配关系中的装配参数的约束和依存的关系。

2 装配关系的层次和描述装配关系的数据结构

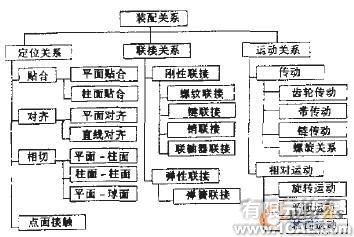

装配关系必须细化到能详细描述零件间拓扑的地步。粒度不能太小,这样计算起来太复杂,比如记录每个零件的每个面;粒度也不能太大,这样不能得到充分地描述信息。经过对装配关系的仔细分析,装配关系能由图1所示层次关系描述。

图1 装配层次结构

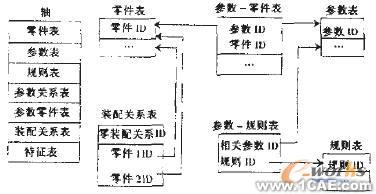

数据模型将抽象的关系描述转化为最化的表格,实现的系统中提供圆柱齿轮、锥齿轮、皮带轮、链轮四种零件,套筒、轴肩两种轴向定位方式和键、销两种周向定位方式,所以根据零件和定位方式需要记录的信息以及对装配关系的分类,我们建立下面装配关系模型对装配关系进行描述。零件的几何信息和零件之间的配合信息建立参数表,参数之间的约束建立规则表。参数-零件表和参数-规则表分别用于零件和参数,参数和规则之间的关联,各表间的联系如图2。

图2 轴装配数据模型图

3 轴段尺寸驱动的特点

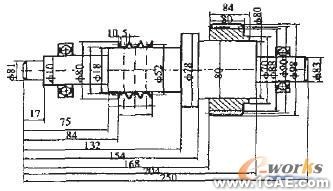

假设装配完成后的某轴如图3所示,尺寸由系统根据装配信息自动标出。

图3 轴装配示意图

由于零件和轴都是采用孔轴配合,并且零件的左右端面总是垂直于轴的中心线,所以轴和轴上零件的尺寸驱动有以下特点:

(1)轴段和轴段上零件在水平方向尺寸标注总是以轴的左端面为基准,在垂直方向上尺寸标注总是以轴的中心线为基准,不需要再为每个零件设置单独的基准。

(2)零件的高度变化不会影响其他零件,只会影响约束条件中与该零件高度有关的参数。

(3)因为轴的尺寸只能根据零件尺寸确定,所以轴段的尺寸不用于驱动。

(4)轴段和零件之间的特征可以根据装配关系自动生成,特征随着零件的修改而移动、删除或添加。

(5)尺寸驱动必须保证轴的可装配性,在不能装配时给出参考调整方案,当调整方案不存在时给出出错信息。

4 系统功能的实现

4.1 建库

零件的形状各不相同,比如齿轮就有圆柱齿轮,圆锥齿轮,扇型齿抡等,用户经常使用的零件数目有限,在自动装配软件中建立零件库一方面方便用户的操作,便于系统的扩充,另一方面也把零件的尺寸标注形式标准化。根据程序提供的装配零件种类建立圆柱齿轮,锥齿轮、皮带轮、链轮四个图库。

4.2 尺寸分析

尺寸分析是尺寸驱动的基础,尺寸分析得到零件的尺寸链检查过约束和欠约束的情况,为尺寸驱动准备数据结构。尺寸驭动是尺寸随着尺寸链传播的过程,尺寸的改变沿着尺寸链传播开去,影响尺寸链上其他尺寸的改变,直到封闭地回到被驱动尺寸为止,尺寸链有且只能有一个回路,所以尺寸分析是尺寸驱动必不可少的条件,尺寸驱动前必须进行尺寸分析。本软件也提供尺寸分析的功能。

4.3 系统基本功能

软件分为添加、删除、检查可装配性、尺寸驱动、校核五个子系统,系统主界面如图4。

其中, 添加子系统和删除子系统分别负责零件、轴段、定位方式的添加和删除,通过添加和删除子系统,用户完成轴系的装配过程。检查可装配性子系统检查零件是否能正确装配,并用列表的形式给出不能装配零件和修改建议。尺寸驱动子系统是本章的重头,根据用户给定的数据驱动装配轴。校核子系统检查装配完成后轴的强度和刚度。

图4 系统主界面

4.4 系统操作流程

用户根据零件尺寸确定轴段尺寸,直到所有零件安装到轴上。此时的零件没有定位,用户选择定位方式,定位所有零件完毕,这时初步设计完成,但通常初步设计是不合理的,很可能出现零件不能装配,定位方式不合理,零件相互干涉等现象,用户这时可选取(检查可装配性)选项,根据检查结果修改设计,直到得到满意结果。尺寸驱动之前必须进行尺寸分析,注意尺寸驱动后也可能有不能装配的情况,也需要检查可装配性。设计合理后校核轴的强度,轴强度合理后整个设计就结束了。

5 小结

这里详细介绍了作者提出并开发成功的轴自动装配CAD系统、该系统提出了易于扩展的装配关系信息模型,可以方便地完成零件的系列化设计和变形设计,使设计人员从繁琐的绘图中解脱出来,把精力投入到有创造性的设计中去。另外,研究轴的尺寸驱动对于实现复杂机械系统的尺寸驱动具有借鉴意义

相关标签搜索:轴零件自动装配中的尺寸驱动方法研究 AutoCAD培训 AutoCAD培训课程 AutoCAD图纸设计 AutoCAD在线视频 AutoCAD技术学习教程 AutoCAD软件教程 AutoCAD资料下载 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训