【支招】Moldflow在汽车部件应用中的经典案例,快来学习一下

2016-09-14 by:CAE仿真在线 来源:互联网

前沿:塑料在我们汽车上用的越来越多,从功能结构件到外饰件再到内饰件,如何充分发挥塑料在汽车里的优势,首先得设计好我们的塑料模具,Moldflow这款软件能起到很好的作用。本文主要先简单介绍汽车零部件塑料部品,再着重分析Moldflow在模具设计中的两个成功案例。

一、汽车零部件塑料部品

塑料在汽车上的应用主要分为三类:内饰件、外饰件、功能结构件

1) 汽车内饰件:

仪表板、车门内板、空调面板、音响面板、杂物箱、座椅、顶棚等

2) 汽车外饰件:

保险杠、车外板件、挡泥板、车灯、侧防撞条、顶棚、散热器格栅,车轮护罩、车门槛板、后盖板合外门板、后导流板、刮雨器、车门反射镜等

3) 功能结构件:

主要指发动机部件及其罩下燃油进气系统和电器系统:燃料箱(HDPE)、发动机部件(气缸体、油盘、机油滤清器、气缸盖、气门板、顶杆等。主要材料GFPA66、PPS)、方向盘(改性ABS)、门把手(PA6GF)、车窗玻璃(PC、PVB)、汽车底盘(改性POM、PBT)

二、Moldflow价值

【成功案例1】保险杠—熔接痕对策

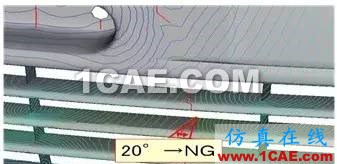

问题:熔接痕的汇合角和深度汇合角小于75°则熔接痕可见(如下图)。

对策:通过改变胶厚来改变熔接线的汇合角,成功消除外观面的熔接线

改善后取得的经济效益:

1)提升质量

①应用Moldflow技术解决熔接线问题。

②提升了产品质量,同时确立了避免熔接线问题的设计向导。

2)节约成本

①节约了机会成本(目前解决熔接线问题的先进技术:应用骤冷骤热模具)——骤冷骤热系统需要花费US﹩20,000

②节约了修模费用 US﹩15,000(行业内近似费用)这个产品可节约US﹩35,000

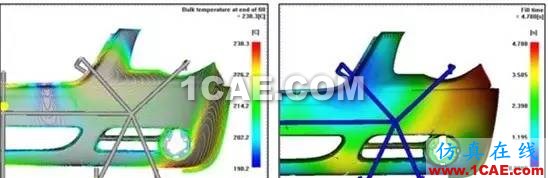

【成功案例2】汽车前保险杠-应力痕问题

问题:此一前保险杠于试装阶段发现产品主外观面D1处有一细带状痕迹(如上图),经分析:非熔接痕,无论是目视或触摸素材,都觉得该处不平顺,涂装也无法掩饰。

特征:

1.光泽度略有差异

2.表面曲率半径变化不顺

3.带状痕迹中心部位无细缝

原因解释:D1处熔体温度等溫線密集,表示该处单位距离熔体温度差异大。

对策:堵掉浇口G3和G5

改善后效果:熔体温度图显示仍有等溫線密集(D4处)的情形,但温度梯度远小于原况D1处,主外观面亦无严重的熔接痕问题,试模取出确认,素材外观已完全无原况问题。

三、Moldflow分析目标及效益

用Moldflow软件对客户产品和指定材料和产品结构设计方面工艺的可行性做检验,从而前期放大产品可制造性。

1)我们在模具详细设计之前要关注以下问题:

1. 材料验证;

2. 产品结构设计成型工艺可制造性评估(壁厚/台阶/角落效应/加强筋);

3. 选择最佳流动模式(寻找最佳浇口位置与客户确认);

4. 确定成型工艺(双色模/气辅工艺/等);

5. 评估制件成本、缩短成型周期。

2)模具设计决定了产品质量的稳定行,也就是好的模具设计就有最大的成型窗口,从而来满足批量生产塑件外观与尺寸的稳定性要求,有稳定的CPK(工序能力指数)。

1. 浇口形状和流道尺寸;

2. 水路设计优化;

3. 冷却时间/成型周期;

4. 解决产品变形的问题;

5. 产品外观质量与工艺确定;

6. 提供DFMEA(DFMEA是一种以预防为主的可靠性设计分析技术)依据。

3)用Moldflow减少时间,降低成本

当模具加工好以后,会通过试模找寻一个好的工艺窗口,传统的试模是靠成型师傅的经验去做,好的成型师傅会有用较少的时间寻找到合适的窗口,而经验不足的师傅会经过过多的时间,并且前端不合适的窗口会对模具造成一定的损害。

把moldflow的成型工艺应用到前期试模,帮助成型快速找到窗口,降低试模成本。

小编说说:

对于模具行业来说,moldflow的作用在于从多个设计方案中选出最佳方案,确定进浇方案、优化产品结构、降低生产成本等,但是moldflow分析只是一个粗略的结果,只能做为参考。

相关标签搜索:【支招】Moldflow在汽车部件应用中的经典案例,快来学习一下 Moldflow分析培训 Moldflow课程培训 Moldflow注塑分析的塑胶制品应用 Moldflow视频 Moldflow技术教程 Moldflow资料下载 Moldflow分析理论 Moldflow软件下载 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训