【干货分享】Moldflow应用常见问题解答系列之三

2016-11-14 by:CAE仿真在线 来源:互联网

Moldflow应用常见问题解答,我们将整理定期与用户分享。您可以通过长按二维码扫描关注即可。

注塑是一个看不见的过程,产品有什么样的缺陷只有将产品打出来之后才能被发现。当我们在为缺料、留痕、喷痕、缩水、包封、结合线等问题困扰时,怎么样提前预测这些缺陷成为了一个关键的问题,Moldflow仿真正好弥补了实际成型后知后觉的问题,提供的结果正好可以提前预测充填及保压阶段出现的风险问题,把看不见的摸不着的成型问题变成人人都能看得懂的行业语言—Moldflow分析结果,让每一个从业者变成未卜先知成为可能。

在注塑过程当中,会遇到一模多穴的模具,流道是平衡的,流道和浇口尺寸也是一致的,但是充填时却不平衡,有的模穴跑得快,有的模穴跑得慢,其实这是由于流动过程当中塑料的剪切造成的,塑料在高速的流动过程当中,有很高的剪切速率,从而产生较多的剪切热,热量多温度高的区域塑料粘度低,有较高的流动性,导致流动不平衡的现象。当我们理解到其出现的机理以后,不管是调整流道的排布,还是调整流动的速率,都是事半功倍的。

同时,注射压力也是一个比较受人关注的参数,如何读懂Moldflow输出的一些参数,这也是一个关键的问题,在后面的介绍当中,会逐详细介绍。

在软件的操作当中,大家很多时候将关注的重心放在了外在上,比如网格,当然外在是很重要的,网格的匹配率、纵横比直接影响了结果的准确性;同时,软件的内在也很重要,比如对于求解器的选择,中间结果的设定,这些也会影响到分析结果。有时,模拟分析和实际出现较大的偏差,正是由于中间结果默认的输出数量不够导致的。

Moldflow有很强大的材料数据库,想要比较任何两颗材料的属性,就可以借助Moldflow的材料库比较它们的流动性、密度、成型条件及PVT曲线。

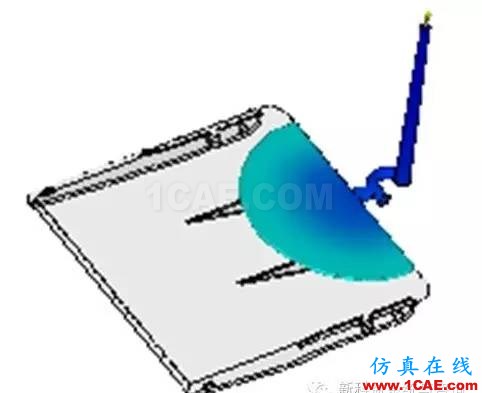

先来看一个案例,该产品为一打印机外壳,材料为ABS,产品尺寸:106*106*11,如图1所示。 产品外观有较高的要求,在做Moldflow之前设计方案为在产品边缘做侧浇口(1X8mm),结果T0的走胶板有严重问题,浇口的四周流动是基本正常的,正对着浇口的胶位跑得非常快。

图1

开始用Moldflow分析模拟,结果如图2所示。流动是正常的,并没有出现流动异常的情况。这是Moldflow工程师经常碰到的一个问题,软件分析和实际的相差甚远,这时我们有可能会怀疑自己,怀疑软件,还要面对客户或者上级的询问,很无助。

图2

其实怀疑的态度正是学习与提高所必需的,只有怀疑和不断的总结,才能更好的提高。既然分析和实际出现了偏差,就需要找问题,找到问题才能对症下药。从产品的结构上来讲,在产品的背面出现了加强筋,加强筋不但有增加强度的作用,同时,它的存在会使产品的局部壁厚变厚,从常识上来讲,产品在筋位的区域跑得比其他区域更快,是合乎情理的,但是出现像图1这样的流动模式却是不正常的。实际成型产品有明显喷射现象,但Moldflow分析没有问题,是怎么回事?

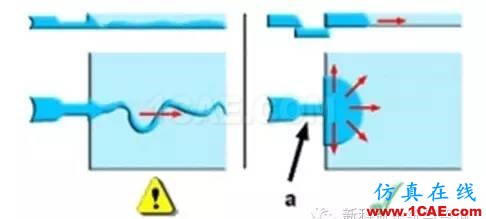

我们先来看看喷射的形成原理,当聚合物熔体高速推进通过限流区域(例如,喷嘴、流道或浇口)或推入到开放的较厚区域并且未与模壁形成接触时,就会出现喷射问题。在喷射过程中,弯曲的蛇形喷射流会致使熔体折叠之间形成接触点,生成小的“接缝”,如图3所示。本案例就是由于浇口处的流速太高导致出现喷射的。

图3 图4

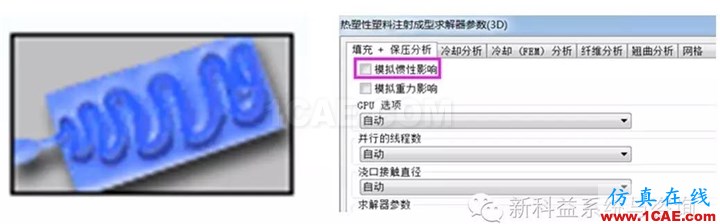

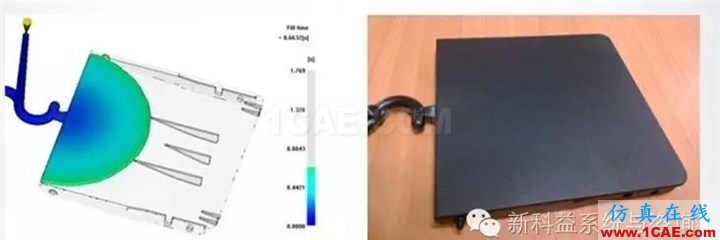

那为何又没能模拟出喷射的效果呢?这和软件的设置有关。要模拟产品的喷射现象,必须使用3D网格,并且在软件的面板设置里第二页,“充填+保压”可选按钮的地方,选中惯性影响因素。如图4所示。选中惯性影响因素之后,模流分析结果,如图5所示。可以明显看到在高速的充填下,熔体有喷射的效果,速度大小不一样,喷射的效果也存在差异。当然验证了问题并不是分析的终点,搞清楚问题形成的机理也远远不够,作为Moldflow的工程师,还应当知道如何改善产品的缺陷问题,俗话讲知其然同时知其所以然。引起喷射的原因基本就是:(1).螺杆速度过大。(2).浇口位置不佳。(3).熔体与模具的接触不严密会导致发生喷射。(4).热流道系统设计不当。

图5

解决的办法:(1).优化浇口设计和位置。通过重新定位浇口将熔体对准金属表面,或使用重叠或潜入式浇口。(2).使用护耳浇口或扇形浇口,通过逐渐扩散的流动区域来降低熔体流速,这样可减小熔体剪切应力并降低剪切速率。如图6所示。

图6

图6左图出现明显的喷射,改为右图的a.叠加浇口,喷射的问题迎刃而解,这是因为浇口的形式变化改变了熔体的流动轨迹。

(3).同时优化螺杆速度曲线。使用优化的螺杆速度曲线,以使熔体通过浇口时最初具有较低的熔体前沿速度,而该速度会在完成分散之后提高。

对于本案的解决方法,浇口位置开在与原始方案相对的一侧,可以让熔胶先与筋位壁接触,这样就可降低熔胶的流速避免喷射流,用Moldflow分析,充填模式很平稳没有出现喷射。最后项目决定将前后模仁报废重做! 实际试模的样板外观,客户很满意,如图7所示。

图7

不过值得注意的是,解决注射成型过程中的一个问题后,常常可能又会带来其他问题。因此,选择每种方法都需要考虑模具设计规范的所有相关方面。

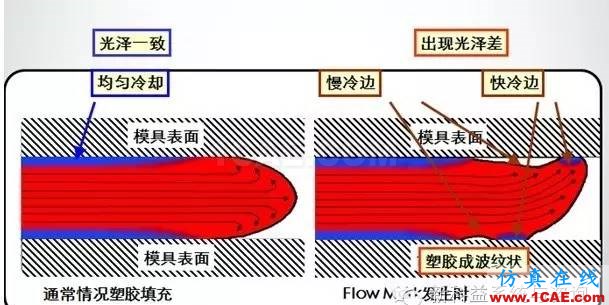

流痕(Flow mark)是指产品在浇口附近波浪形的表面缺陷,表现为以浇口方向为中心,树脂流动的痕迹以同心圆的形状在成型品的表面刻印的现象,其主要原因是产品温度分布不均匀或塑料凝固太快,熔体在浇口附近产生乱流、在浇口附近产生冷料或是保压阶段没有补充足够的塑料。波纹是一种类似于流痕的缺陷,在边缘附近或流动末端出现指纹状小起伏。

造成流痕的原因包括:较低熔体温度、模具温度,较低的注射速度、注塑压力或者流道和浇口太小,流动阻力太大。根据使用Moldflow分析结果进行观察分的得知,流痕的产生可能因为熔体流动前锋部分在型腔壁面冷却,并且与后面的熔体持续翻滚和冷却造成的缺陷。如图1。

图1

★Moldflow分析结果里观察流痕的方法。

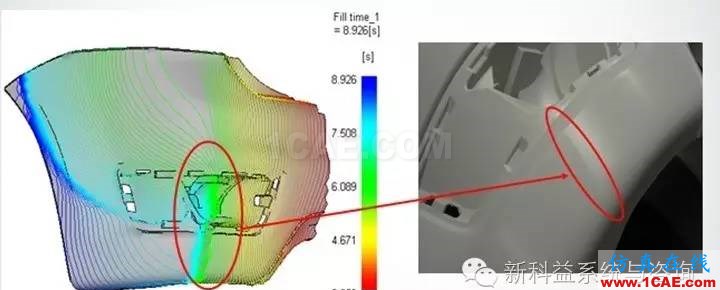

(1).等高线结果

等高线即同一条线上充填时间是一致的,间距的等值线表示快速流动;窄间距的等值线表示零件填充缓慢。流痕由于地域或者个人爱好的不同,被称为虎皮纹或者其他的,将Moldflow充填结果切换成等高线的模式比较容易观察,如图2。右图是实际出现流痕的区域,换成Moldflow里的充填时间等值线的结果,可以看出产品在该区域等高线较为密集,充填速度较慢,流动前沿滞流造成制品表面出现流痕。

图2

(2). 温度结果

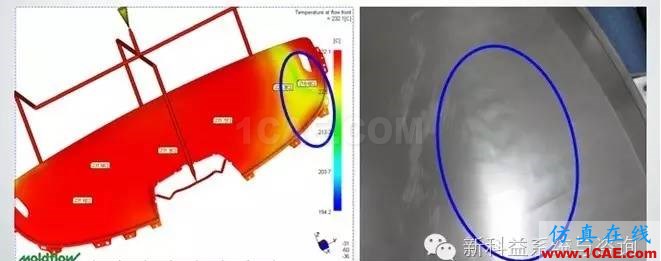

温度是一个很重要的结果,均匀的温度分布,才能得到较高表面质量的产品。温度太高,熔体可能发生裂解,温度太低可能导致滞留和短射。

在填充阶段中,流动前沿温度下降幅度不应超过 2°C 至 5°C。较大幅度的变化通常表示注射时间过短,或存在迟滞区域。如果零件薄壁区域中的流动前沿温度过低,则迟滞可能导致短射。在流动前沿温度上升数摄氏度的区域中,可能出现材料降解和表面缺陷。

如何用温度的结果来评估流痕,左图产品整体温度230℃,在产品右端孔的附近温度急剧下降,温度在218℃左右,温差超过10℃,右图显示在该区域出现了流痕,如图3 。当局部的地方出现了较大的温度差异时,产品出现外观缺陷的风险就会越高,尽量避免产品温度剧烈的变化是Moldflow分析的一个重要的准则。

图3

(3).其他结果

还有其他结果可以作为评判流痕的标准,如剪切速率、充填速度及残余应力。

★流痕的解决对策:

(1).熔料流动不良导致产品表面产生以浇口为中心的年轮状波流痕

当流动性能较差的低温高粘度熔料在注料口及流道中以半固化波动状态注入型腔后,熔体沿模腔表面流动并被不断注入的后续熔料挤压形成回流及滞流,从而在产品表面产生以浇口为中心的水波纹状的流痕。

针对这一故障产生的原因,可分别采取提高模具及喷嘴温度,提高注射速率和填充速度。增加注射压力及保压时间。也可在浇口处设置加热器增加浇口部位的局部温度。还可适当扩大浇口和流道截面积。而浇口及流道截面最好采用圆形,这种截面能够获得最佳的充填效率。但是,如果在产品的薄弱区域设置浇口,应采用正方形截面,应当尽量避免将浇口放置在薄壁区域。

(2).熔料在流道中流动不畅导致产品表面产生螺旋状波流痕

当熔料从流道狭小的截面流入较大截面的型腔,或模具流道狭窄,光洁度很差时,流料很容易形成湍流,导致产品表面形成螺旋状波流痕。对此,可适当降低注射速度或对注射速度采取慢,快,慢分级控制方式。

(3).挥发性气体导致产品表面产生云雾状波流痕

当采用ABS或其他共聚树脂原料时,若加工温度较高,树脂及润滑剂产生的挥发性气体会使产品表面产生云雾状波流痕。对此,应适当降低模具及机筒温度,改善模具的排气条件,降低料温及充填速率,适当扩大浇口截面,还应考虑更换润滑剂品种或减少数量。

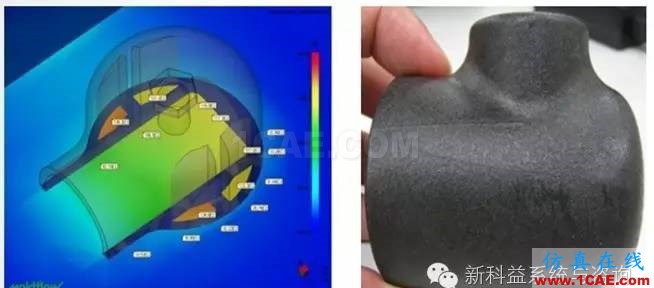

“浮纤”现象是玻纤外露造成的,白色的玻纤在熔体充模流动过程中浮露于外表,待冷凝成型后便在塑件表面形成放射状的白色痕迹,当塑件为黑色时会因色泽的差异加大而更加明显。

★浮纤形成的原因:是由于熔胶温度低或模具温度低,射胶压力不足,造成玻纤在胶内不能与塑料很好的结合,使纤泛出。通常采取的对策是加高熔体温度,模具温度,增大注射压力。

下面介绍一个案例,产品内部模具温度大部分为120℃,局部超过150℃,外侧面模具温度大概在30℃。外侧面的模具温度远远低于材料推荐模温,这也是导致产品表面浮纤极为明显的原因。如图1。

通常来讲,在塑料熔体流动过程中,由于玻纤与树脂的流动性有差异,而且质量密度也不同,使两者具有分离的趋势,密度小的玻纤浮向表面,密度大的树脂沉入内里,浮于表面的纤维由于熔体的快速冷却包裹在产品的表面,又由于塑料的收缩,纤维并没有随着收缩回去,从而在产品表面形成了玻纤外露现象。

图1

★解决办法,在公模侧做成铍铜镶件并通水路,目的是为了加强公模的冷却,降低产品内部的温度。将模具温度已经从原方案的最高150℃降低到80℃,且控制模具动、定模侧模具温度较为均匀,进而浮纤问题得到解决。如图2

图2

总之,模具与熔体之间的温差不宜太大,防止熔体充填时玻纤遇冷在表面淤积,形成“浮纤”,因此需采用较高的模具温度,这对于提高熔体充填性能、增加熔接痕强度、改善制品表面光洁度、减少取向和变形也是有利的。但模具温度愈高,冷却时间愈久,成型周期延长,生产率降低,而且成型收缩率加大,故也不是越高越好。采用高料温、高模温、高压、高速、低螺杆转速注射,对改善“浮纤”现象比较有利。

平衡流动是模流分析又一个的基本准则,对于多浇口的产品来说,具有平衡后的流动的零件,塑料熔体会在同一时间和压力下填充产品末端,对于一模多穴的模具来说,各模穴同时充填完成。平衡后的流动可以产生一致的取向、一致的收缩率和较少的内部应力及翘曲,并可以通过减少材料使用量而节约成本。浇口位置、流道系统设计和零件厚度均影响流动平衡。

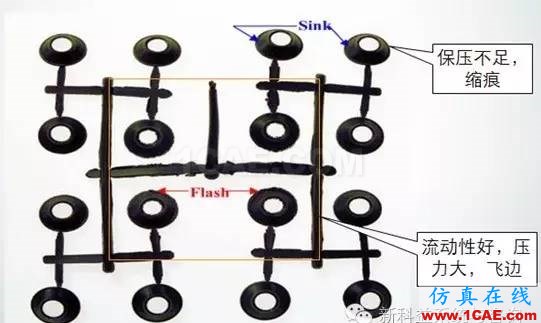

图1

一模十六穴的模具,最常出现的问题内侧产品跑得快,外侧产品跑得慢,俗称内圈快外圈慢。内侧的产品由于流动性好,容易产生过保压,尺寸和重量都偏大,外侧的产品容易发生保压不足出现缩痕。如图1。排除加工的误差,在模具设计时,所有的流道及浇口尺寸都一样,流道也排布对称,流长基本一致,按常理来讲,不应该出现流动不平衡的现象。那这种现象是怎么产品的呢?

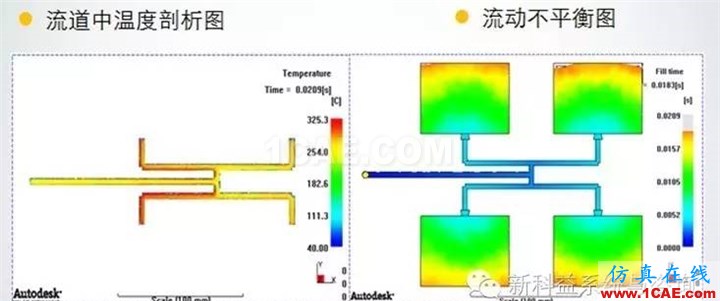

原来这是流道内熔体温度在作祟。大家都知道,熔体流道的快慢是由于材料的粘度所决定,而剪切速率是影响粘度的其中一个重要的因素。高分子在流动时各熔体层间总存在一定的速度梯度,细而长的大分子若同时穿过几个流速不等的液层时,同一个大分子的各个部分就要以不同速度前进,在不同的速度下面,聚合物在流动过程中随剪切速率或剪切应力的增加,产生较多的热量,温度也随之升高,从而黏度降低。如图2 。左图显示流道在充填过程中温度的分布情况,在离模具壁较近的区域,由于高的剪切速率,出现比中心层更高的温度,在流道拐弯的地方,高温的熔体留在了内侧,中心层低温的熔体跑到了外侧,最终造成流动不平衡,从而出现了内圈快外圈慢的现象。

图2

同时,通过工艺上面的调整也能改善这种流动不平衡的现象,采用适当的注塑工艺,即“两步注塑法”,通过在同一注射周期中采取从低速切换到高速注射的方式来改善流动平衡的影响,操作起来简易、廉价、高效。

相关标签搜索:【干货分享】Moldflow应用常见问题解答系列之三 Moldflow分析培训 Moldflow课程培训 Moldflow注塑分析的塑胶制品应用 Moldflow视频 Moldflow技术教程 Moldflow资料下载 Moldflow分析理论 Moldflow软件下载 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训