Moldflow成型缺陷解释和解决方法

2016-11-08 by:CAE仿真在线 来源:互联网

一、概述

日益激烈的市场竟争已使工业产品的设计与生产厂家越来越清楚地意识到,能比别人更快地推出优秀的新产品,就能占领更多的市场。为此,CAE作为能缩短产品开发周期的得力工具,被越来越频繁地引入了产品的设计与生产的各个环节,以提高产品的竞争力.

Moldfolw模流分析是利用计算机辅助分析技术(CAE)研究塑料在注射模具中的流动成型状况。分析预测产品和模具的设计缺陷,通过模流分析的方式可以辅助流道设计,使产品开发时间缩短,并且能提前发现产品的潜在性问题,以达到提升产品质量以及降低成本的目的。

下面解释几种常见的现象和解决方法:

二、跑道效应

如果在填充完较薄部位之前,流体快速通过型腔的较厚部位,便会发生跑道效应。

注意:较厚部位对流动产生的阻力小于较薄部位。

跑道效应表明存在不非平衡流动路径,并常常产生不必要的熔接线和气穴。

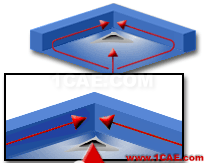

下图显示了具有厚边缘的零件。

塑料流体(红色箭头)沿边缘快速流动,困住一团气泡(蓝色圆圈)。

解决方法:

整个零件的壁厚差异过大会产生问题,但有时从设计角度来讲,这又是必要的。然而,在前一个示例中,厚区域的跑道效应实际上不是问题所在,问题是非平衡流动导致了跑道效应的产生,如果塑料同时到达厚边缘的所有部位,便不会产生跑道效应。

流动路径:1 短于流动路径 2 但是,稍微加厚流动路径 2 或减薄流动路径 1,就可以迫使塑料同时到达厚边缘的所有部分,这会产生流动平衡。

三、迟滞

熔体在某一特定的流动路径上流速减慢或停止流动时即发生迟滞,可导致不均匀和无法预见的流动模式。

进入型腔的熔体填充较薄部位和较厚部位时,它会先填充较厚部位,因为较厚部位的路径对流动产生的阻力小。这会导致熔体在较薄部位中的流动停止或明显减速,迟滞会降低零件质量,体现为表面外观发生变化、保压差、应力高和塑料分子的取向不均。如果迟滞使得流动前沿完全冻结,那么部分型腔可能保持未填充状态,从而导致短射。

熔体一旦开始减速,便会快速冷却,粘度也会因此加大。高粘度转而又会进一步抑制流动,导致冷却速度更快,因而此问题可自我扩展。迟滞会在加强筋中和壁厚变化明显的零件的较薄部位产生。

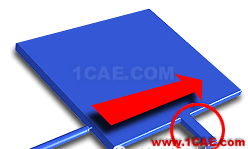

下图中,加强筋以红圈圈出,由于此处比零件的其余部分薄得多,因此对于流动的阻力较大。

由于优先材料流经模具型腔的其他限制较少区域,流动前沿速度减缓。

在包含多个流动路径的零件中,流体会缓慢流动或停滞在窄小区域。这会导致熔体冷却,并且在某些情况下还未填充完全就冻结,从而导致短射,在包含小孔加强筋和铰链的零件中,流动极易停滞。

解决方法:

查看填充时间和温度结果有助于解释迟滞发生的原因,填充时间图将通过填充时间等值线的狭窄间距来表示迟滞,而温度图将通过低温和较大的温度梯度来表示迟滞。

采取以下步骤也可减少迟滞:

移动聚合物注射位置,使其远离迟滞区域,这样便会在熔体到达薄区域之前先填充型腔的主体,没有其他的可选流动路径,留给聚合物迟滞的时间就会减少。

将聚合物注射位置移至将因此而使用较大压力的迟滞发生处,将薄加强筋/定位柱作为最后的填充点是很有用的,这样便可使所有的注射压力均施加于此点。

1)增大迟滞发生处的壁厚可减少流动阻力。

2)使用粘性较小的材料(即,熔体流动指数较高的材料)。

3)加快注射速度可减少潜在的迟滞时间。

4)提高熔体温度,以使熔体更容易地流入薄区域。

当熔体优先选择流入较厚区域,而邻近薄区域中的熔体不流动时,在各种壁厚的零件中会产生迟滞,在较厚区域继续填充时,不流动的熔体却在失去热量。

通常,可使用多个注射位置和一个平衡流道系统来避免迟滞,下图中显示的零件由于设计中包括两个薄的加强筋而需要多个浇口,如果浇口的位置如图所示,则将在浇口附近的薄加强筋中产生迟滞,填充厚区域时,加强筋中的塑料将会冻结。迟滞(请参见红色箭头)便因流动受限而引起。

下图所示的浇口稍好一些,因为聚合物在较厚部分的流动比在较薄部分的流动更畅通,这仍将在红色箭头所示的较薄部分产生迟滞。

解决此问题的方法是使用两个浇口和一个人工平衡流道系统,如下图所示。定位浇口位置使得薄加强筋位于流动路径末端,这样便防止出现迟滞。

四、潜流

流动前沿反向时会发生潜流。

如果来自两个方向的流动前沿相遇,从而瞬间停滞,然后其中一个流动会反向,并在外部冻结层之间回流,这时会发生潜流,当流动反向时,冻结层会因为剪切热而部分重新熔化

解决方法:

检查填充模式以评估是否有可能发生潜流,显示填充时间结果为 100% 说明未出现潜流,从头到尾播放填充时间动画,观察所有流动前沿的相遇,然后考虑此点周围的几何。

五、流痕

流痕或晕环,是在浇口附近出现的一种圆形波纹或涟漪状表面缺陷。

波纹是一种类似于流痕的缺陷,在边缘附近或流动末端出现指纹状小起伏。

原因:

材料在浇口附近冻结,低熔体或模具温度,以及低螺杆速度会导致冷料进入型腔,这会导致未完全固化的材料呈现出流动模式的形态。

5.1 低温导致的波纹

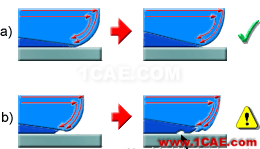

1)没有波纹的正常喷泉流

2)导致出现波纹 (R) 的流动

材料补偿不足、浇口冻结过早或保压压力过低可能会使型腔无法正常保压、浇口附近的材料随后冻结,保持了流动模式的形态。

解决方法:

-

优化冷料井,在流道系统中设计冷料井,以在填充阶段存住冷料,冷料井的适合长度通常等于流道直径的长度。

-

优化流道系统设计,限流流道系统设计会导致浇口过早冻结,但这可以增加剪切热,以便使熔体更好地流动。

-

提高模具和熔体温度。

-

优化保压压力。

解决注射成型过程中的一个问题后,常常可能又会带来其他问题,因此,选择每种方法都需考虑模具设计规范的所有相关方面。

六、总结

综上所述,在Autodesk Simulation Moldflow技术不断创新下,可预知的产品缺陷会越来越多,可以模拟的注塑技术新工艺范围也会更加广阔,Moldflow应用也越来越广泛。

相关标签搜索:Moldflow成型缺陷解释和解决方法 Moldflow分析培训 Moldflow课程培训 Moldflow注塑分析的塑胶制品应用 Moldflow视频 Moldflow技术教程 Moldflow资料下载 Moldflow分析理论 Moldflow软件下载 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训