老板再也不用为熔接线问题烦恼了?一招让它无处遁形!

2016-11-30 by:CAE仿真在线 来源:互联网

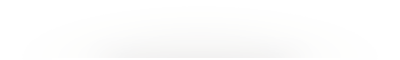

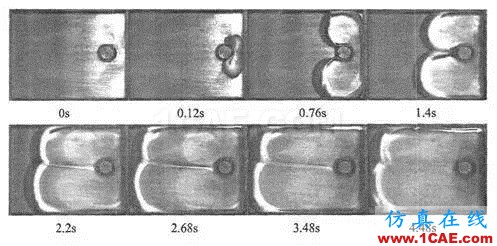

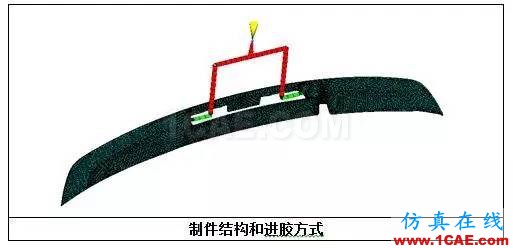

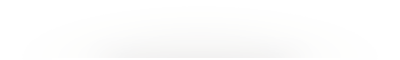

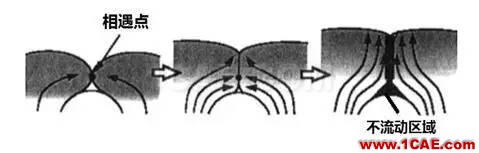

又出现熔接线了,啊啊啊!!! 注射成型过程中,采用多浇口或制品上存在孔洞、嵌件以及制品厚度尺寸变化较大时,塑料熔体在模具内会发生两个方向以上的流动,当两股熔体相遇时,就会在制品中形成熔接线。熔接线属制品上的薄弱区,不但影响制品外观更引起力学性能下降,令设计师非常头痛。制件选择塑可丽TM材质,进胶方式采用两点热流道转侧浇口进胶,两个浇口同时进胶。由于制件中心有孔类结构,采用两点进胶,利用Moldflow分析发现在孔周围产生两条熔接线。两个浇口同时开启后,由于中间的孔洞结构必然产生两条熔接线!根据熔接线产生机制,可以采用改变浇口位置,进而改变熔体流动方向,避免熔体汇合来解决。如果熔体汇合无法避免,则可以通过调整熔体汇合角度来提高熔接线的品质。调整汇合角度一般可以通过修改汇合区域的壁厚,增加溢料井来解决。熔体相遇时,熔接角度越大,熔体熔接品质越好,当熔接角度达到120°~150°时,熔接线消失。熔体流动前沿为喷泉流,在两股熔体相遇位置会导致聚合物分子沿厚度方向取向,降低制件的强度。两股熔体第一次相遇后,相遇点的前和后流动完全不同,相遇点后面的熔体将停止流动,而前面的熔体将随着充填过程继续流动,流动方向也逐渐改变为充填方向。在相遇点后的不流动区域,分子沿厚度方向的取向被冻结;在相遇点前的区域,由于熔体流动,聚合物分子沿厚度方向取向较弱,而且分子有较强的解取向能力。熔接角增大时,一方面不流动区域减少,另一方面两股相向的熔体很快地变成流向相同,因此熔接线品质会提升。针对上述案例汽车饰板上的熔接线问题,现场通过调整工艺无法彻底改善表面熔接线,考虑更改模具结构:在制件开孔中间位置增加一个浇口,两侧浇口改为延迟进胶。利用Moldflow进行分析,发现熔接线确实消除了一条。

注射成型过程中,采用多浇口或制品上存在孔洞、嵌件以及制品厚度尺寸变化较大时,塑料熔体在模具内会发生两个方向以上的流动,当两股熔体相遇时,就会在制品中形成熔接线。熔接线属制品上的薄弱区,不但影响制品外观更引起力学性能下降,令设计师非常头痛。制件选择塑可丽TM材质,进胶方式采用两点热流道转侧浇口进胶,两个浇口同时进胶。由于制件中心有孔类结构,采用两点进胶,利用Moldflow分析发现在孔周围产生两条熔接线。两个浇口同时开启后,由于中间的孔洞结构必然产生两条熔接线!根据熔接线产生机制,可以采用改变浇口位置,进而改变熔体流动方向,避免熔体汇合来解决。如果熔体汇合无法避免,则可以通过调整熔体汇合角度来提高熔接线的品质。调整汇合角度一般可以通过修改汇合区域的壁厚,增加溢料井来解决。熔体相遇时,熔接角度越大,熔体熔接品质越好,当熔接角度达到120°~150°时,熔接线消失。熔体流动前沿为喷泉流,在两股熔体相遇位置会导致聚合物分子沿厚度方向取向,降低制件的强度。两股熔体第一次相遇后,相遇点的前和后流动完全不同,相遇点后面的熔体将停止流动,而前面的熔体将随着充填过程继续流动,流动方向也逐渐改变为充填方向。在相遇点后的不流动区域,分子沿厚度方向的取向被冻结;在相遇点前的区域,由于熔体流动,聚合物分子沿厚度方向取向较弱,而且分子有较强的解取向能力。熔接角增大时,一方面不流动区域减少,另一方面两股相向的熔体很快地变成流向相同,因此熔接线品质会提升。针对上述案例汽车饰板上的熔接线问题,现场通过调整工艺无法彻底改善表面熔接线,考虑更改模具结构:在制件开孔中间位置增加一个浇口,两侧浇口改为延迟进胶。利用Moldflow进行分析,发现熔接线确实消除了一条。

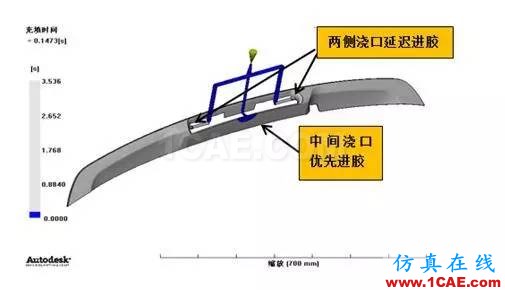

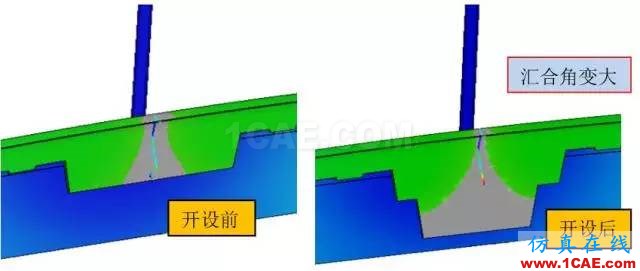

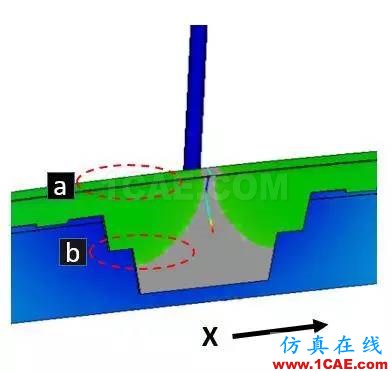

增加浇口后熔接线只剩一条,这条熔接线不能通过改变浇口位置来解决,因此从增大熔接角的思路出发,在熔接线位置处开设溢料井。Moldflow分析发现熔体前沿汇合角度变大,汇合角度越大,熔体熔接品质越好,开设溢料井达到了改善熔接线的目标。如下图所示,开设溢料井后,b区域容积增大,熔体沿X方向流动速度减小,而a区域熔体速度变化不大,因此造成a、b区域的速度差值变大,进而增大了熔体汇合角度,起到改善熔接线的目的。该案例利用“少产生+大熔接角”的组合方法,有效解决熔接线问题,提升制品品质!利用Moldflow软件对注塑成型中对熔体前沿位置的预测,验证了解决熔接线问题的思路。通过增加浇口改变熔体流动方向,开设溢料井增大熔接角,熔接线被消除或优化,注塑制件的品质得到提升。

开放分享:优质有限元技术文章,助你自学成才

相关标签搜索:老板再也不用为熔接线问题烦恼了?一招让它无处遁形! Moldflow分析培训 Moldflow课程培训 Moldflow注塑分析的塑胶制品应用 Moldflow视频 Moldflow技术教程 Moldflow资料下载 Moldflow分析理论 Moldflow软件下载 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训

编辑