模腔传感器技术应用(第一部分)

2016-12-09 by:CAE仿真在线 来源:互联网

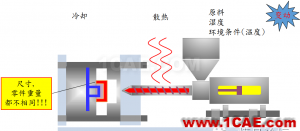

控制精度

原料性能

操作员

温度

设备

机器磨损

地理、天气因素

(白天/晚上/湿度)

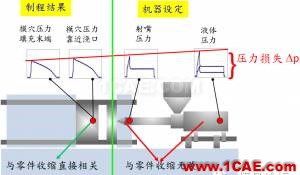

注塑机设定值与模腔的实际值经过多级的压力损失差异非常大

回馈!!!

通过量测模腔数据对注塑机设定参数进行优化

固定的机器设定

设定值vs.实际值

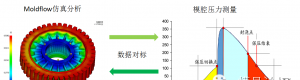

模腔监测系统,通过对模内压力、温度、粘度等数据的测量,实现moldflow仿真和实际模具参数的对标,为品质改善提供准确的依据,建立成型过程曲线-品质的指纹;无论是更换注塑机还是更换生产地点,都可以根据标准过程曲线实现生产品质一致性,并通过监测和控制,进而实现“零”次品生产的目标。

测量

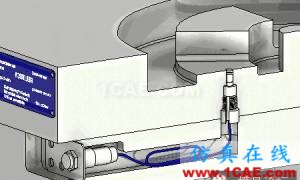

CPS(模腔压力传感器)

分析

模腔压力测量及生产过程分析、监测设备

控制

好/坏制品分离设备

记录

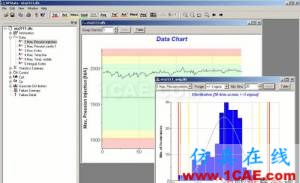

曲线显示,数据记录,数据统计

过程测量

品质指纹

品质信号

生产报告

1.第一次设定注塑机参数时无需填充实验

2.优化注塑工艺,提高生产效率

3.显著降低试模费用

4.提供效率,缩短项目时间

1.自动检测保压切换点

2.优化工艺参数

3.优化成型周期

4.自动热流道平衡

Moldflow仿真分析和模腔压力测量数据对标

机器参数

1.温度

2.压力

3.时间

4.速度

5.转速

6.保压切换点

7.锁模力

↓

工艺因素

1.熔体温度

2.模具温度

3.模具型腔内压

4.注塑压力/时间

5.计量时间

6.冷却时间

7.周期时间

↓

仿真分析

1.尺寸、收缩

2.变形、收缩

3.力学特性

4.内应力

5.表面缺陷

6.重量

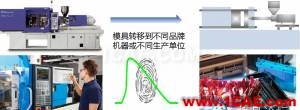

模具转移到不同品牌机器或不同生产单位

品质指纹-成型过程参考曲线

自动模具识别功能,自动调出参考曲线、模具参数等数据。根据参考曲线调整成型工艺参数,使实际生产曲线和参考曲线重叠,实现不同批次、不同机台和不同地点生产的产品品质统一。

1.100%控制

2.自动分拣次品

3.实时工艺控制

1.每个制品的100%品质保证

2.降低制品品质的评估成本

3.自动记录品质数据

1.为后制程提供100%良品

2.节约人工复检成本

说明:

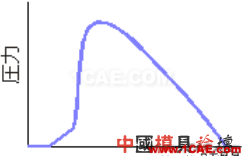

1.射出成型为连续过程组成:射出开始>>填充>>压缩>>保压>>冷却>>顶出

2.充填阶段模穴压力曲线需呈线性的增加,才表示充填速度是保持一定,收缩率才为相似。

3.需准确作保压切换,才可得到相对尺寸稳定的产品.

从某种意义上说,模具是个黑匣子,在成型过程,模腔内熔体状态是如何变化,我们不清楚。

只有安装模腔压力传感器,才能观察模腔内熔体状态变化,记录模腔压力数据,显示模腔压力曲线,清楚工艺参数对熔体状态影响,及工艺参数是否合理,从而采取相应措施

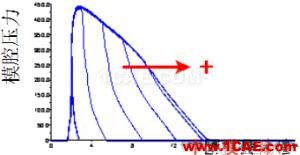

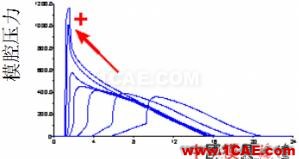

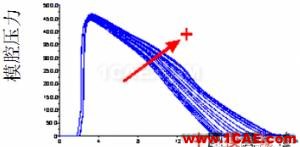

优化功能(优化工艺参数、成型周期)

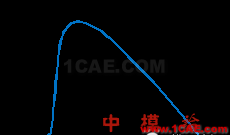

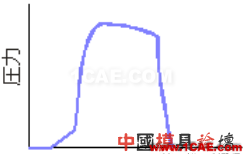

最优化的曲线

(非结晶树脂)

对应最佳产品质量

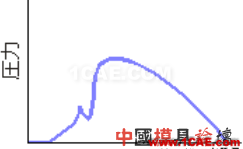

保压切换太迟

曲线出现尖峰

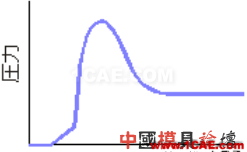

保压切换太早

保压之前的压力下落→变形,填补

保压时间过短

压力曲线急速下降,保压不足、浇口过小

模具刚性低、保压时间太长,都会在模腔内造成残余应力。

保压时间太长或模具变形。

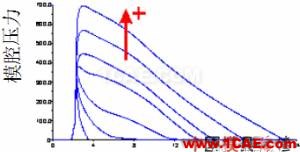

模腔压力的峰值,主要由保压压力决定,同时也受注射速度,零件形状,材料性能,模温,料温的影响。

由于保压时间不足,可引起模腔内压力的急剧下降,甚至树脂的倒流。

模腔内熔体前端的速度由注射速度决定,与成品的质量由很大的关系。

温度的变化,会引起压力曲线积分值(面积)的变化

相关标签搜索:模腔传感器技术应用(第一部分) Moldflow分析培训 Moldflow课程培训 Moldflow注塑分析的塑胶制品应用 Moldflow视频 Moldflow技术教程 Moldflow资料下载 Moldflow分析理论 Moldflow软件下载 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训