CAE模拟原理与分析(Autoform)

2016-10-12 by:CAE仿真在线 来源:互联网

一、CAE分析是怎样一种构建过程

二、CAE分析需要构建哪些工具体(以车门防撞梁为例)

1、上/下模面、压料器的设计及导出(运用CATIA 、UG等三位软件设计模具型面及工具体)

2、主/副定位孔的设定及导出(依据图纸及以往经验设置主副定位孔,并导出孔的原点)

3、与模具型面处于同一坐标的产品型面的导出

三、构建工具体需要注意哪些原则

1、产品坐标归零原则

客户端的数模,其产品所处坐标不在空间原点(0,0,0),模具定义冲压角时复杂程度较大,因此在设置产品冲压角前需要定义产品坐标。

2、设置产品冲压角及产品型面

将数模中的产品通过旋转的方式,调整到最优冲压方向,此方向,成型件无冲压负角,主副定位销在同一平面上。

3、工艺补充面最优原则

一个产品是否需要设置工艺补充面,型面简单成型性好的产品是不需要设计工艺补充面的,而型面复杂的产品是需要设计工艺补充面的。

经验是设计工艺补充面最好的老师,如果没有经验怎么办?最笨的方法是不设置工艺补充面,先进行CAE分析,在有缺陷的部位设置工艺补充面弥补缺陷,然后再模拟再分析。

4、模面设计最优原则

简单来说就模面设计就是将产品型面扩大修改使之成为能够加工生产出的模具型面,最优模面须确保以下事项:

A、料片能够稳定放入模腔

B、料片在合模过程中位置不偏移

C、产品能够顺利脱模等原则

四、如何进行CAE分析

CAE分析离不开两大工具体,其一产品成型型面,其二模面所有CAE软件都必须用到这两大工具体,并利用这两大工具体模拟冲压过程,以Autoform为例,讲解CAE模拟的过程:

1、工序一,导入、修正、设置模拟工具体

a.打开软件,建立新项目

b.导入工具体,如图:①Import part(导入产品型面)②Import Tool(导入模面)

c.修正冲压角(Tip)

d.设置产品的材料(Material)

e.计算落料线(Formchk)

2、工序二,设置成型工艺

a.选择工序内容→direct hotforming并创建计划

b.根据经验产品的成型工艺,料片先冲主副定位孔,然后选择成型OR拉延

3、工序三,修补产品面、模面孔

4、工序四,落料片定义及排样

a.点击outline选择工序一中“5”所计算得到的落料线作为料片的轮廓线

b.点击position 定义落料片距离下模模面的距离

c.点击blank temperature 初始温度(环境温度)

d.点击Nesting andEmbedding 定义排样

e.修正料片排样图→ 输出料片图以及排样图

f.Embed箭头冲裁落料排样,Nest级进落料排样

g.排样步距及料片角度修正:选择manual 自定义,依据自动排样得到的数据修正排样图

5、工序五,冲压参数设定

a.Pl设置模具镶块温度

b.H-10设置板料加热温度以及热板至端拾器的时间

c.T-20设置冲孔模凸模、凹模以及温度参数

d.C-40设置成型模的凸模、凹模、pad等工具体以及成型力等参数

6、工序六

a.设置首次计算精度(考虑到参数不一定准确,可将精度等级定为CE等级),计算初步结果

b.参数合格后,点击Result,勾选报告需要输出的参数,计算模拟

c.精算料边线,点击control,选择Trimline optimization,同时设置合理的料边线的公差,进行CAE反算

五、热成型CAE模拟参数化过程如何构建

此方面参数较为复杂,软件熟练运用后再进行设置

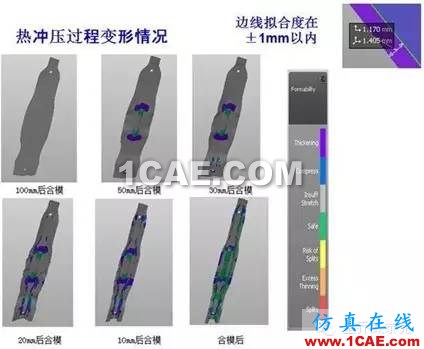

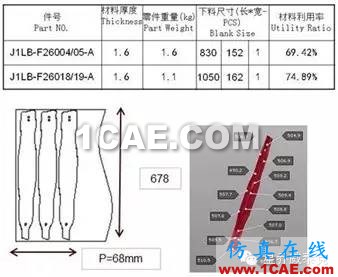

六、实例报告展示

CAE分析所需输出资料:

1.落料线&排样图

2.成形性过程情况

3.步距、材料利用率等

4.减薄率分析报告

5.成型后硬度分析报告

6.成型冷却速率分析报告

7.FLD报告

1、产品冲压工艺为成型

2、从CAE分析结果来看,产品成形性以及辩驳率能够达到设计要求

3、产品最大叠料处百分比为2.3%,最大变薄率为16.5%

4、右下图红色圆圈处有冲压负角,需要改动产品型面

相关标签搜索:CAE模拟原理与分析(Autoform) Autoform分析培训班 Autoform汽车模具仿真 Autoform视频教程 Autoform资料下载 在线软件培训 汽车钣金代做 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 有限元培训 Solidworks培训