轿车整体式后地板冲压工艺分析

2016-12-06 by:CAE仿真在线 来源:互联网

目前,我国轿车后地板主要由三部分组成,为前后地板连接板、中地板和后地板。这样,每个产品件制造难度相对较少,但材料利用率很低,同时冲压成本成倍提高。为了解决上述问题,把前后地板连接板、中地板和后地板连接板合成一体,成为一个产品件,称为整体式后地板(以下简称后地板)。在国外对于这样的整体式后地板常采用双动压力机或采用二次拉延(拉延序采用两个工序)进行生产。为了提高生产效率,把此种后地板拉延工艺进行优化,模具设计结合氮气弹簧提供上压边力,模具采用普通单动压力机进行生产,从而提高生产效率,降低冲压成本。

整体式后地板冲压工艺分析

拉延工艺的设计决定拉延工艺的工序的成败和产品件质量,包括拉延方向、成形展开、拉延工艺的补充面、设计拉延面(压料面)、分模线、拉延筋位置等。

拉延方向的确定应遵循以下原则:⑴拔模角不能过小,保证凸模能进入凹模;⑵凸模开始拉延时与板料的接触面积尽可能要大;⑶压料面应保证板料能平放或过度平稳;⑷拉延深度应均匀。

为了弥补制件在冲压工艺上的缺陷,制件本身部分以外增加的必要材料称为工艺补充面,工艺补充面应考虑以下因素:⑴拉延时的进料方向和速度;⑵压料面的形状和位置;⑶修边工序对工艺的要求。工艺补充面和产品件合在一起构成一个拉延工艺。

后地板产品结构分析

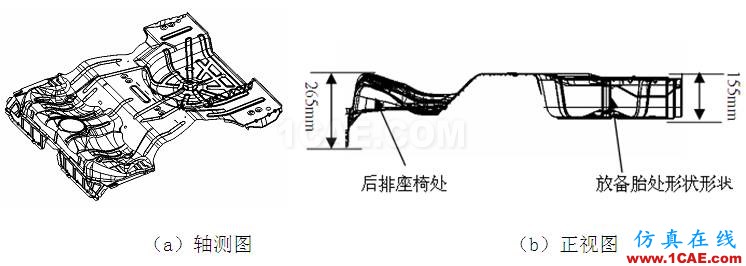

由于整体式后地板形状复杂,产品件高度较大,见图1。

图1 整体式后地板

产品件特征:后排座椅处深度为265mm;备胎处深度为155mm;而产品件其他面基本上为一个大平面,产品件空间尺寸为1635mm×1455mm×275mm。

后地板冲压方向确定

冲压加工时,产品件冲压方向对模具结构和产品质量有着重要影响。确定冲压方向时应考虑工序内容、产品件形状以及产品件质量要求、模具强度、经济要求、可操作性等。

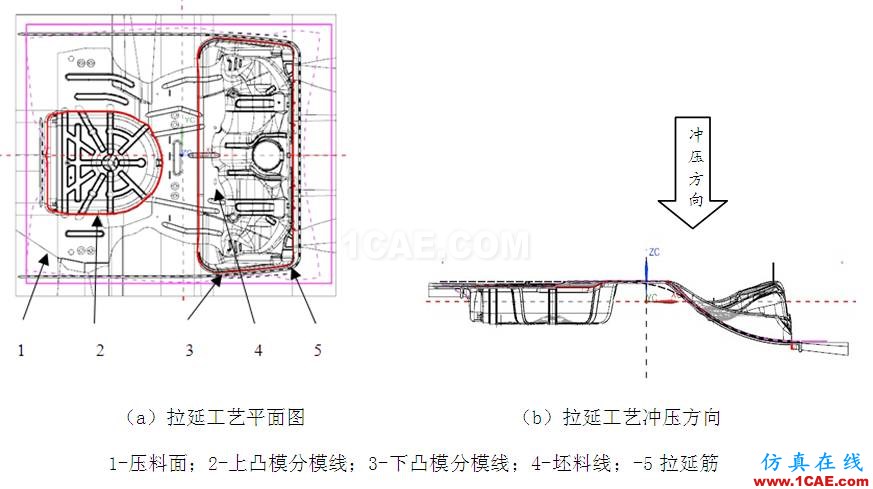

对于后地板,结合冲压加工信息,装车状态和拉延方向也是息息相关,根据以上选择,冲压方向可以定为车身Z向(图2b)。

后地板冲压工艺分析

对于后地板拉延工艺而言,拉延深度非常大,首先要合理确认分模线。按照后地板结构特点和模拟分析,产品全部放在凸模上,将无法成形,且材料利用率较低。基于以往后地板二次拉延工艺经验,把此两处特征形状单独成为一个凸模,这样在成形过程中,两个形状分别拉延成形。基于以上分析,把此两处形状各成为一个凸模,后排座椅处形状凸模固定,放在拉延模具下模上进行成形;而备胎处形状由于是凹形,把此形状凸模放在上模进行成形,产品的其余部位作为压料面进行成形。

按照以上分析及产品件压料面补充,可以得到如图2所示的拉延序冲压工艺图。

图2 整体式后地板三动拉延冲压工艺图

经过理论分析,把备胎和后座椅两处形状单独分型,其余面作为压料面,由此做出的压料面型面缓和,易于板料流动。在成形过程中,备胎处形状先成形,即第一次拉延成形,后排座椅处形状再进行成形,即第二次拉延成形。

后地板拉延工艺模拟

Auto Form软件能直接由冲压工程师在模具制造之前来完成模拟,其高质量的分析结果,在缩短产品和模具的开发验证时间、降低产品开发成本、提高产品质量上效果显著。经过Auto Form软件模拟分析,可以有效判断冲压工艺的可行性、产品件的成形性能、开裂位置、起皱位置和大小、回弹大小和方向等。整体式后地板采用Auto Form4.4软件作为分析依据,参数设置如表1所示。

表1后地板拉延工艺模拟参数的设置

|

模拟参数设定 |

||||||

|

材料尺寸&板厚 |

2060*1740*0.8mm |

摩擦系数 |

0.15 |

n90 |

0.22 |

|

|

生产材质 |

DC56D+Z |

屈服强度 |

157MPa |

r90 |

2.0 |

|

|

仿真材质 |

DC56D+Z |

抗拉强度 |

298MPa |

|||

|

一次拉延 |

理论成形力 |

190t |

压边圈行程 |

150mm |

||

|

压边力 |

90t |

|

||||

|

二次拉延 |

理论成形力 |

1000t |

压边圈行程 |

250mm |

||

|

压边力 |

190t |

|

||||

|

|

|

|

|

|

|

|

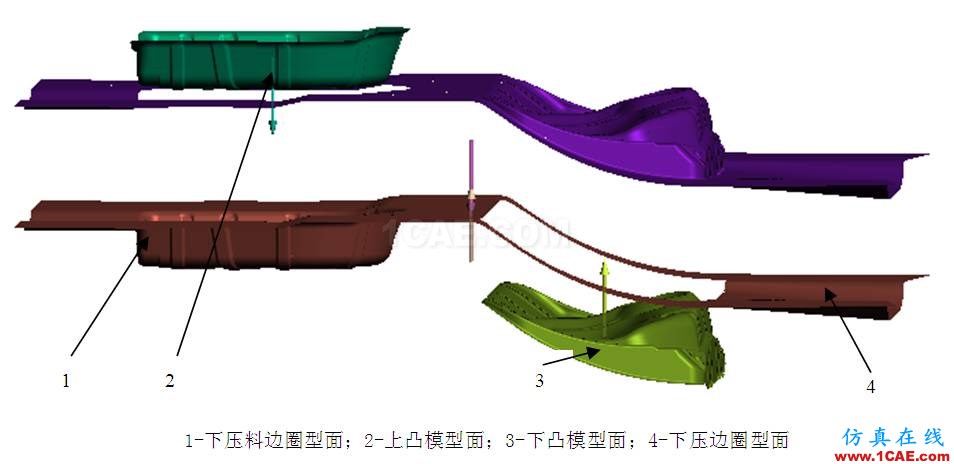

图3 模具打开状态下的成形状态

按照以上参数进行分析,建立数学模型,模具打开状态下成形状态如图3所示。根据上图可一目了然看到产品件拉延成形运动方向,按照模拟运动过程,可分为两个拉延阶段。

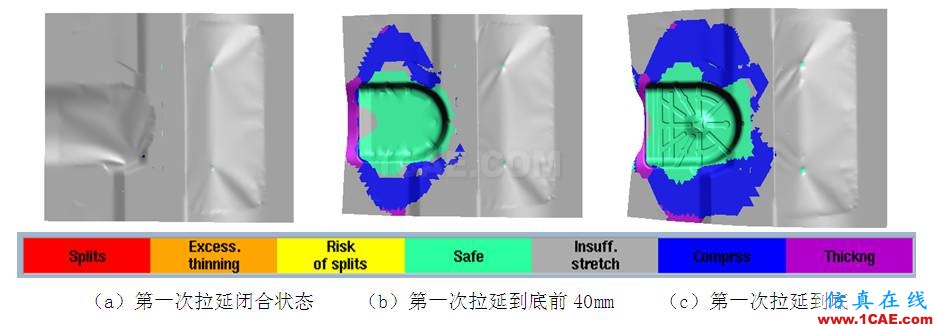

⑴第一阶段(第一次拉延成形)。后地板下模本体固定在单动带下气顶缸的压力机下台面上,上模本体固定在压力机的上滑块台面上。上下模分别处于打开状态,通过压力机的下气缸把下压边圈顶起一个行程(此件的下压边圈行程为245mm),通过机械手把板料放在下压边圈上(件号4),板料定位由压边圈自带感应定位系统。在第一次拉延完成阶段,下压边圈处于顶起状态,由下压边圈的气顶压力提供备胎处的成形力,首先拉延完成备胎处形状,板件冲压成形动态成形过程图4所示。

图4 第一次拉延成形动态过程

⑵第二阶段。在成形过程中,由安装在上压边圈的氮气弹簧提供提供上压料力,把图2中的下压边圈分模线以内的后座椅形状成形,随着上压边圈和下压边圈同步向下进行,直至后排座椅处形状成形完毕,压边圈上小形状继续成形到底,整个拉延过程完成,其运动过程如图5所示。

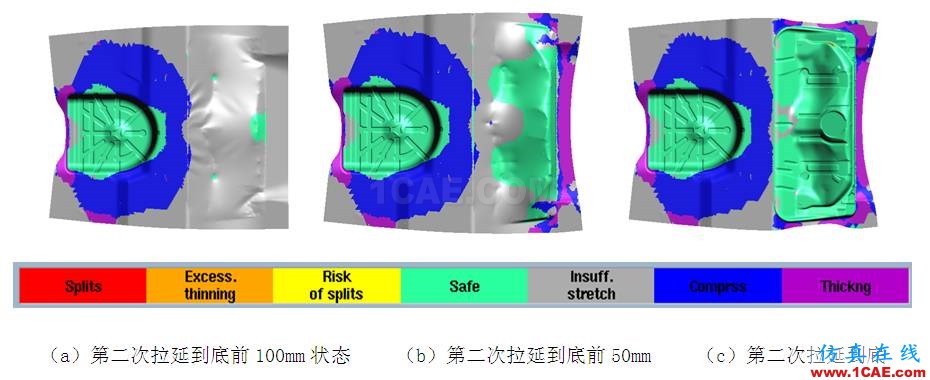

图5 第二次拉延成形动态过程

由图5拉延工艺模拟状态可以得出结论,按照此拉延工艺方案,产品件成形充分,在压边圈上的产品也无明显叠料现象,产品件成形状态良好。

后地板拉延制件状态

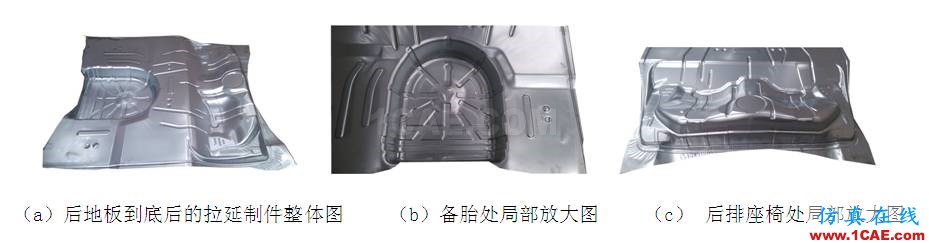

通过Auto Form4.4软件进行模拟拉延动态运动过程,以及依靠经验进行判定,模拟状态满足工艺要求,再通过后期的模具钳工调试,拉延制件满足拉延工序件质量要求,拉延工序件如图6所示。

图6 后地板到底后拉延制件状态

整体式后地板拉延模具

拉延件冲压工艺及分析得到充分验证并且可行之后,下一步就要进行模具设计,模具需要满足模具在压机上的安装要求、模具的生产匹配要求、模具要满足冲压工艺、模具的强度要求、模具铸造性能、模具加工要求等几个要素。

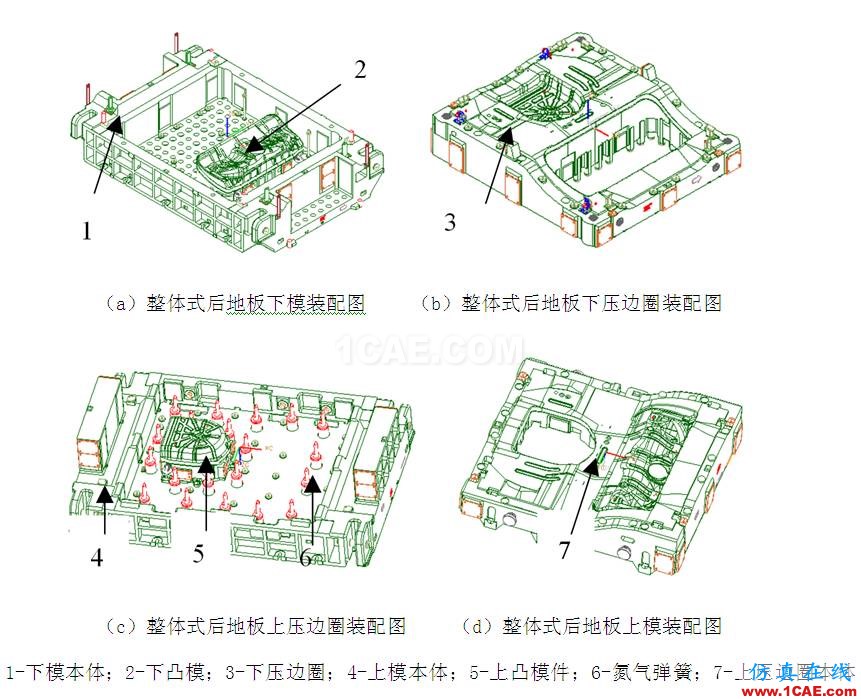

后地板拉延模具结构图

拉延模具一般包括凸模、凹模、压边圈。而三动拉延模具则把压边圈分为上压边圈和下压边圈。图7所示为后地板三动拉延模具凸模部分、压边圈部分、凹模部分装配图。

图7 整体式后地板三动拉延模具结构剖面图

由于大压力氮气弹簧的发展和在汽车模具工业的普及,需要提供90~120t的压边力,且压缩深度达到150mm以上,普通矩形弹簧已无可能,而氮气弹簧的发展弥补了这一空缺,为使用弹簧提供压边力起到了不可或缺的左右。图7中的氮气弹簧(件号6)选用标准型号为:TU5000-200,行程初始可提供压力达到4.7t;行程达到10mm时,其压力可以达到5.0t;行程达到150mm时,此氮气弹簧可以达到的压力约为7.5t。拉延模具共选择18个氮气弹簧作为压边圈的压力源,初期提供压料力共计约为90t,为后地板的压边力提供了有力保障。

结语

⑴就整体式后地板的三动拉延工艺进行分析,采用UG软件进行建模,通过Auto Form4.4软件进行模拟,结合实际生产过程,此拉延工艺方案可以满足生产要求,此种工艺已经得到生产验证;

⑵采用UG软件作为模具图纸设计,通过对模具装配图的实例分析,为整体式后地板在轿车的推广提供了理论依据,为以后的整体式后地板的拉延工艺的设计和模具结构设计提供了依据;

⑶为以后具有大型凸凹结构的产品件实现高质量的冲压工艺提供了依据,提升了白车身开发性能。

——节选自《锻造与冲压》2016年第22期

相关标签搜索:轿车整体式后地板冲压工艺分析 Autoform分析培训班 Autoform汽车模具仿真 Autoform视频教程 Autoform资料下载 在线软件培训 汽车钣金代做 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 有限元培训 Solidworks培训