autoform变强度及变厚度零件热成形分析

2017-06-09 by:CAE仿真在线 来源:互联网

摘要:本文以乘用车中立柱(B-Pillar)为案例,阐述了变厚度和变强度零件的概念。利用AutoformR6建立有限元模型进行CAE热成形分析。从分析结果可以看出该类型零件可以在满足车身强度的前提下,减轻了一定的车身重量。

关键词:变厚度 变强度 CAE 热成型

前言

鉴于汽车的轻量化,安全化和抗冲击性能,对于高强度汽车机构钢板的需求日益明显。自从2000年起,更多的热冲压零部件被用于汽车上,并且年生产量在2007年已达到1亿多件。热冲压件在汽车工业的应用比如说汽车底盘,像A柱,B柱,保险杠,车顶纵梁等零件。常见的热冲压类型主要是等厚度、等强度的直接热冲压成型,成型后零件的厚度是均与的,零件的强度也是均与的,内部是均匀的马氏体分析。变厚度(TRB零件)根据强度要求,零件的厚度是连续变化的,变强度零件根据碰撞的需求,零件局部是强度高、局部强度低的,也就是由软硬分区的。

一:产品要求

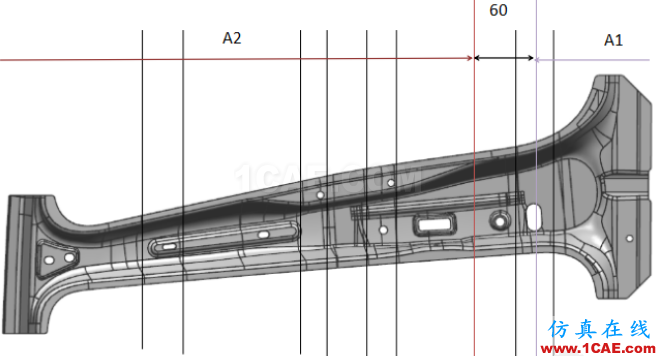

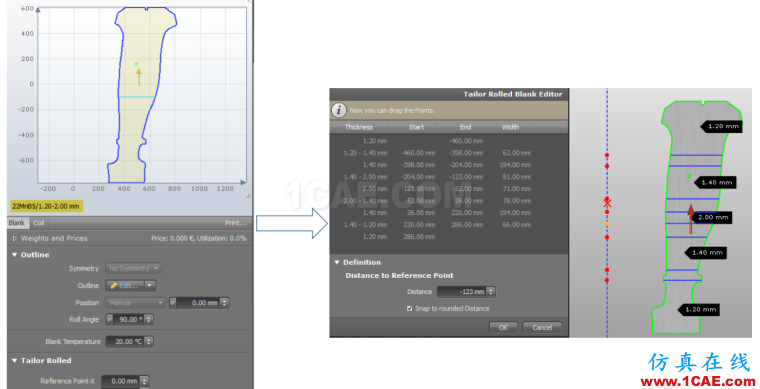

如图1所示,零件的材质为22MnB5,要求采用热成型工艺

零件的厚度分布从左到右T1=1.2,T3=1.4,T5=2.0,T7=1.4,T9=1.2,T2\T4\T6\T8为零件的厚度过度区域。

零件的强度分布要求,A1区域为硬度要求低区域,热成型后要求硬度在小于280HV,抗拉强度小于850MPa;A2区域为硬度要求高区域,热成型后要求硬度大于450HV,抗拉强度大于1400MPa。过度区域为60mm。

Fig.1 零件厚度及强度分布图

二:变厚度及变强度零件分析

1、变厚度

与传统板材相比,TRB板料可以根据车身强度要求,将零件的厚度设计成连续变截面,强度要求高的区域厚度大,强度要求低的厚底小。例如中立柱,中间区域是要考虑侧面碰撞要求的,所以零件中间厚度大,往大头和小头方向厚度逐渐变小。

TRB生产工艺是通过控制轧机轧辊之间的间隙,来实现板料厚度的连续变化。

2、变强度

变强度的是指同一个零件中,两个或多个区域的的产品机械性能不同,硬度和强度不同。以中立柱为例,在考虑碰撞强度的前提下,需要可以在碰撞的时候局部有吸收碰撞能量,所以上半部零件的硬度高,下部主要是座椅以下,硬度要求低。

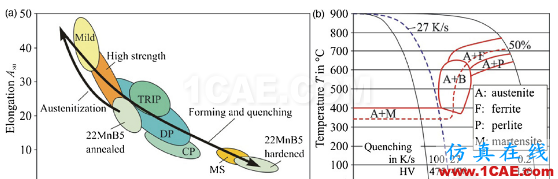

硬度要求高的区域热成型之后金相分布是均匀的马氏体,硬度低的区域热成型之后金相组织是贝氏体和残余奥氏体分布。根据CCT曲线知道要得到均与的马氏体,冷却速率需要大于30°C/S,得到贝氏体和残余奥氏体,冷却速率10°C/S。因此硬度高的区域需要通冷却水进行冷却,硬度低的区域需要控制零件与工具之间的温差及间隙。

分析产品的厚度及强度要求,采用Autoform R6有限元软件进行热冲压成型模拟。

三:有限元模型的建立及参数设置

1、工具体的导入及网格划分

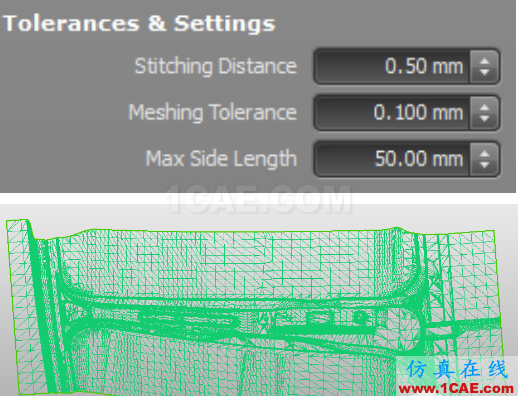

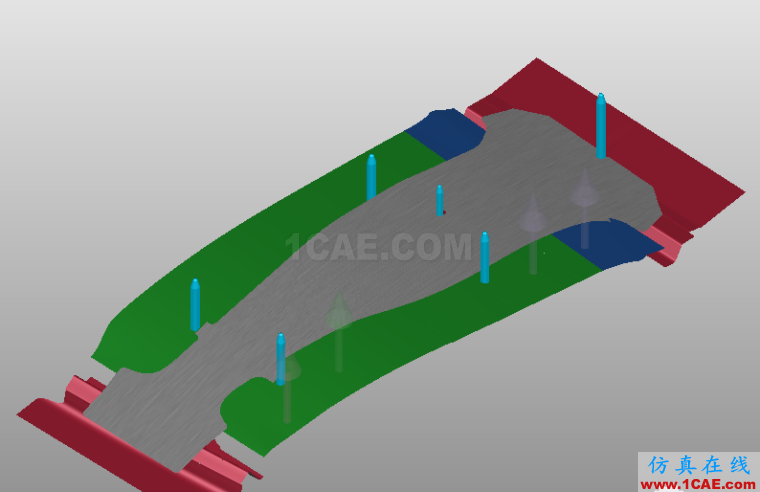

利用三维设计软件进行零件的工艺补充造型设计,利用IGS格式导入到Autoform R6中,进行自适应网格划分如图2所示:

Fig.2网格参数及有限元网格模型

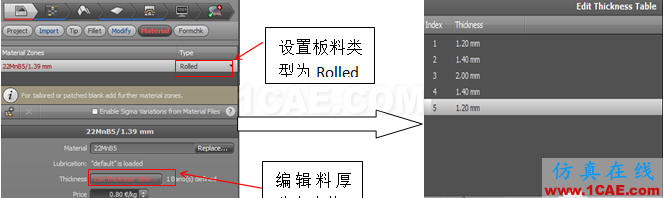

2、TRB板料的设计

Autoform R6TRB板料设计步骤:

1、在Material下设置料片的厚度变化值(如图3),

2、在Blank下设置料厚分界线(如图4)。

Fig.3设置料片厚度的变化值

Fig.4料厚分界线设置

3、分析参数设置

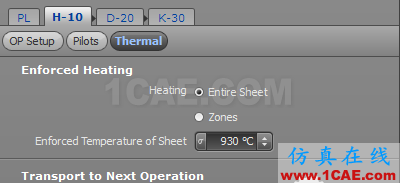

1、加热温度及夹持传送时间

热成型之前,板料的温度需要加热到930~950°C,充分的奥氏体化;板料的传送时间一般在6~8s;参数设置如图5所示

Fig.5板料加热温度及夹持传送时间

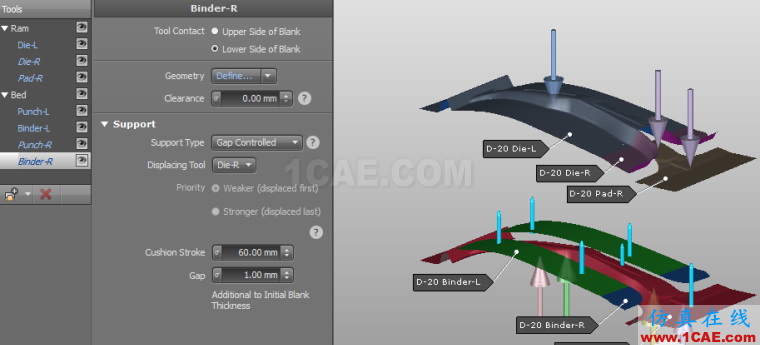

2、工具体参数设计

根据中立柱的零件造型,工具体分为DIE、PAD、PUNCH、Binder,其中变强度区域的共具体需要分为热(R)、冷(L)工具,具体PAD和Binder行程需要根据实际分析结果进行调整。工具体设计如图6所示

Fig.6工具体设计

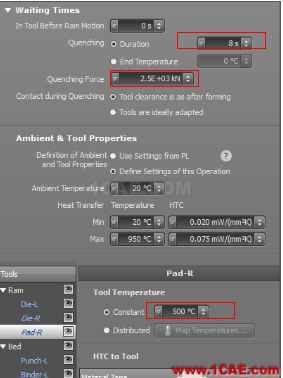

3、保压时间,保压力及工具体温度设计

保压时间一般设计在8s左右,需要现场调试确认,保压力初步设计在250T,可以根据现场调试结构修正。如图7所示

强度低的区域根据上面分析知道,工具体需要进行加热,加热温度在500°C左右。设置如图7所示

Fig.7保压及工具体温度参数设计

1、定位及其他参数设计

定位可以根据零件特征进行设计,案例中采用孔定位和边界定位。

摩擦参数设计0.45,最终工具体温度50°C。如图8所示

Fig.8零件定位设计

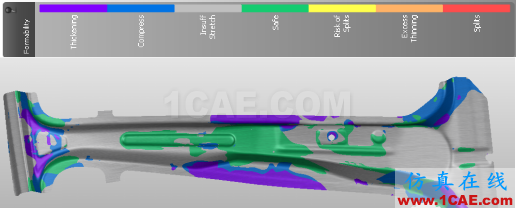

四:计算模拟结果分析

1、成形性结果

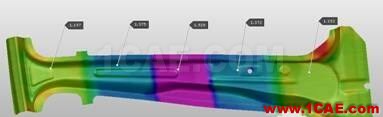

2、零件厚度分布

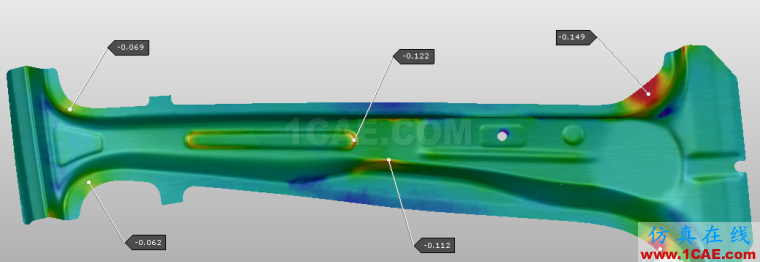

3、减薄率分析

4、马氏体分布

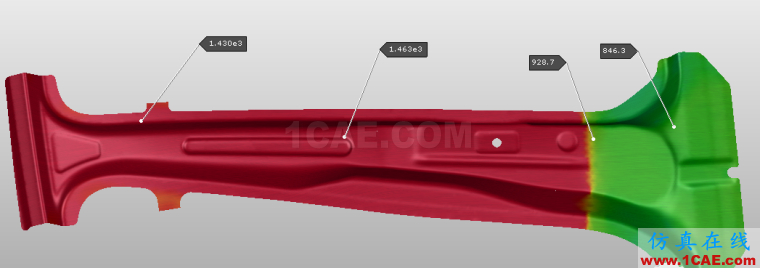

5、抗拉强度分析

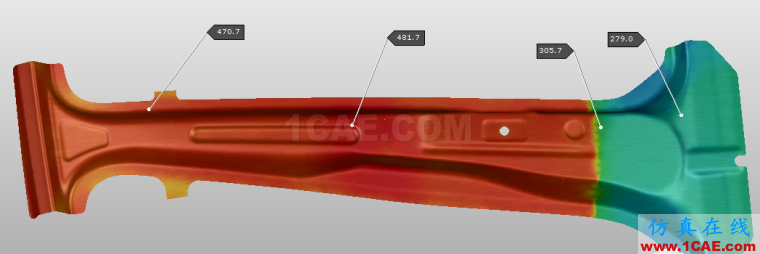

6、硬度分析

五、结论

从分析结果可以看出该类型零件可以在满足车身强度的前提下,减轻了一定的车身重量。

来源:http://www.jishulink.com/content/post/11e08925-6b20-4873-abe0-a3f40c50b314

相关标签搜索:autoform变强度及变厚度零件热成形分析 Autoform分析培训班 Autoform汽车模具仿真 Autoform视频教程 Autoform资料下载 在线软件培训 汽车钣金代做 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 有限元培训 Solidworks培训