【autoform技术案例】以B柱为例进行系统性拉延筋设计

2019-04-19 by:CAE仿真在线 来源:互联网

金属成形中拉延工序重要步骤之一是拉延筋的设计。拉延筋的位置和形状必须得到仔细优化,以获得一个稳定的工艺,用最少的材料生产出高质量的零件。但是汽车业内常见的操作是通过手动优化以获取一个成功的设计。通过这种方法,需要进行连续的模拟以找到最佳拉延筋位置和形状。然后根据一些质量标准手工评估多个模拟结果。这种反复试错方式最主要的缺点是在做决定时缺乏透明度,得到有限的潜在工艺窗口信息。

另外,系统性工艺优化方法还可以发现和解决冲压过程中遇到的关键问题。

通过一个汽车零件,将展示这个推荐的方法能提供透明度更高的拉延筋设计,提供在试模和生产阶段成形工艺调试的关键信息。

从一个有效的拉延筋模型开始

由于在成形模拟中使用真实拉延筋需要很长CPU时间,更好更高效的解决方案是使用高级自适应虚拟筋模型(Advanced Adaptive Line Bead Model)。其优势体现于拉延筋阻力和上举力在模拟期间的不断更新,和其他虚拟筋模型有所不同。

设计和试模阶段的拉延筋减少策略

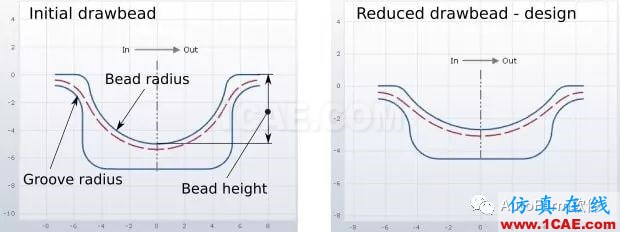

在大多数案例中,拉延筋需要调整。在概念开发阶段,工程师可能改变拉延筋轮廓、数量并测试不同的几何体截面。截面形状的类型和定义主要根据公司标准来定义,但仍需要工程师调整以选择合适的拉延筋几何体。如下图所示,凸筋和凹槽都可以通过调整截面得到最佳的阻力效果。通常凸筋和凹槽之间的间隙是固定的。·

图一 减少策略-设计

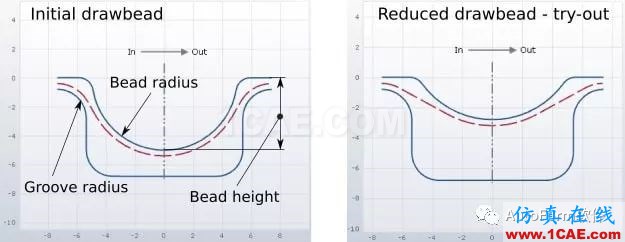

真实模具试模期间,拉延筋可能被减少以达成最佳成形状态和一个成功的成形工艺。在这种情况下,模具已被加工,通常的方法是打磨拉延筋以减小其阻力效果。在公司标准中也定义了这种减少策略,并且通常只允许打磨。例如,第一增加凹槽半径以获得理想效果。 如果这还不够,接下来可以降低筋的高度。 通常,凹槽宽度保持不变。

图二 减少策略-试模

在工程中,通过定义一个减少状态的参数来控制拉延筋的变形,最开始是初始状态拉延筋截面,通常呈现最强的阻力。减少状态可以设定0(完全减小状态,最小阻力)和1(初始状态)之间的值。 当前拉延筋截面由减少状态的值和减少策略中定义的相关参数确定。

图3减少策略示例。 该策略规定首先增加凹槽流入圆角半径(R1),然后在必要时减小凸筋高度(H),最后,如果拉延筋仍然太强,则增加凹槽流出圆角半径(R2)。

应用实例

以真实零件B柱加强板为例。

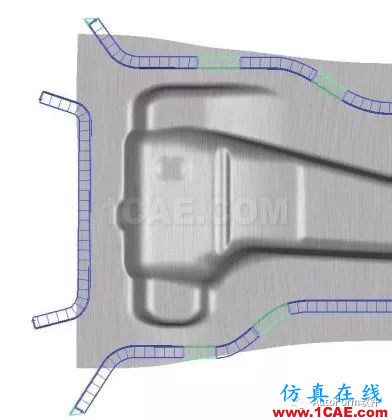

图四 测试HC180B的B柱,厚度0.8 mm,一出二

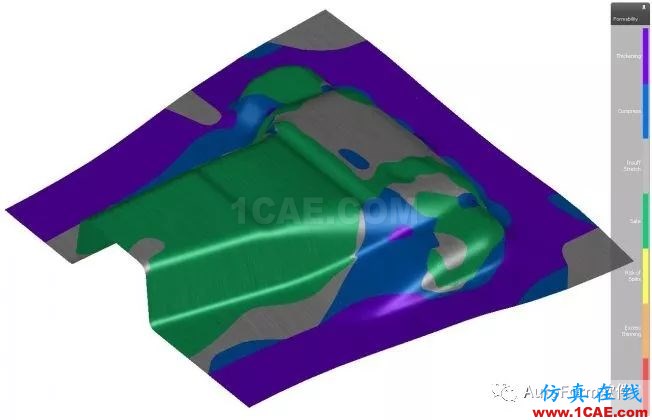

对于该零件,定义并计算了完整的模拟设置。 图五显示了成形性结果,可以快速了解成形问题。 结果显示没有开裂问题,但是零件没有得到充分拉伸,并且存在可能导致部分起皱的增厚区域。 到目前为止还没有指定拉延筋。

图五 没有拉延筋的基础模拟成形性结果

为了改善当前结果,工艺设计的下一步是定义拉延筋,以不开裂的前题下使零件充分拉伸。模拟工程师当今的典型任务之一是确定这种拉延筋的有效分割。 结合已经描述的减少策略功能 - 将使用系统工艺优化方法。

减少策略定义如下:

1.将凸筋高度从5毫米降低到1毫米。

2.将凹槽半径从2毫米加大到4毫米。

在减少状态1的情况下:凸筋高度= 5毫米; 凹槽半径= 2毫米

在减少状态0的情况下:凸筋高度= 1毫米; 凹槽半径= 4毫米

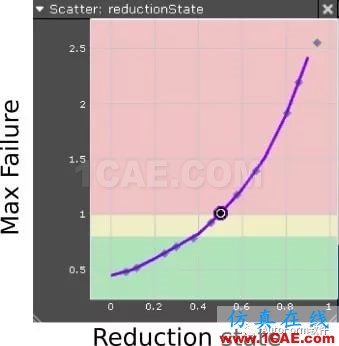

减少状态被定义为设计变量,并且计算8个模拟。使用由这些多次模拟构建的元模型,模拟工程师能够研究减少状态对任何临界区域的影响,例如: 通过图六中所示的散点图。该图的Y轴表示最大失效 - 估算材料开裂几率的结果变量。 背景颜色代表所需的限制,即必须避免红色区域,因为材料将开裂,黄色接近临界极限,材料可能产生颈缩,绿色是安全区域。 根据减少状态的值,紫色曲线表示结果的趋势,紫色圆圈表示当前变量值对应的结果。

图六 在板料上选定的网格减少状态和结果变量最大失效的关联散点图

这些信息允许工艺工程师选择合适的拉延筋截面以获得材料流动的最佳控制。这导致零件周围拉延筋的有效分割。 例如,如图六所示,当前减少状态0.5不会得到一个安全零件,因为它位于红色和黄色区域之间; 减少状态应低于0.4,因为只有在那些情况下,“工作点”才会位于绿色区域。 在其他区域,需要调整其他减少状态变量值。 总之,更好的局部减少状态得到最终的拉延筋分段。

图七 标识了拉延筋的分段

图七显示在这种情况下,零件周围的七段拉延筋对于获得成功且稳定的工艺必不可少。 其中六段浅绿色是两段拉延筋之间的过渡区域。

识别拉延筋分割的验证

在此分段之后,应该对每段拉延筋使用相同的减少策略来进行验证分析。完成了七个设计变量的系统工艺优化分析。然后以半自动方式评估这些多次模拟的结果。选择描述零件质量和性能的若干结果变量,并定义其所需的限制。在这种情况下,指定了开裂和起皱的极限。例如,如果最大失效值超过0.8(应变状态比成形极限曲线低20%)并且减薄率大于25%,被定义为开裂极限。根据已定义的问题极限,可在问题检查中自动找到问题、临界和潜在临界区域。对这些区域中的每一个进行交互式检查,以确定在进一步评估中是否必须考虑所发现的问题。之后,基于已接受的问题自动得到可行的解决方案,该解决方案完全满足所有要求的限制。

基于可成形性结果变量,图八中展示了被推荐的减少策略设置的结果。可以看出,零件的拉伸被明显改善,并且避免了所有开裂问题。

图八 每段拉延筋减小策略的最佳值状态下的成型性图

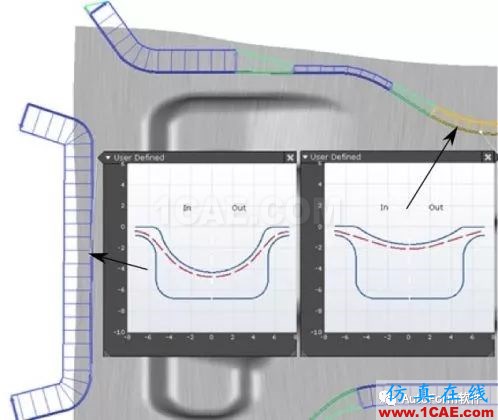

图九 不同减少策略状态的拉延筋截面

最终,减少策略的每个值对应一个真实的拉延筋形状,图九所示两段不同拉延筋的截面,与右图拉延筋相比较,左图拉延筋的阻力较大。

由于可以在上述概念和设计阶段完成,因此可以扩展SPI方法,同时以噪声变量形式考虑其它工艺过程相关的不稳定性。其中,一个典型的用法是在材料特性中设定公差。因此,当模具在冲压生产线上工作时,拉延筋先后进行设计相关和噪声相关模拟的减少策略确保了可靠的安全生产结果。

“该方法可以作为一种可靠的方法来获得冲压模具中拉延筋的优化设计。它由几个定义明确的步骤组成,工艺工程师可以在拉延工序设计过程中轻松地完成这些步骤。该方法将工程循环的数量保持在最小,并提供了更多工艺窗口,调试和生产过程中可能的工艺控制的意见。”AutoForm技术产品经理Igor Burchitz先生如是说。

更多软件相关信息,敬请关注AutoForm软件解决方案!

相关标签搜索:【autoform技术案例】以B柱为例进行系统性拉延筋设计 Autoform分析培训班 Autoform汽车模具仿真 Autoform视频教程 Autoform资料下载 在线软件培训 汽车钣金代做 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 有限元培训 Solidworks培训