3D模拟在准确性和功能应用中的进展

2013-06-24 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

在过去,大约只有5%的模拟采用了3D注射成型模拟。但现在,3D模拟已经越来越多地应用于多种成型中,并能够将模拟数据和结构设计分析紧密地结合起来。软件供应商还将对气辅、共注射、多组分注射和嵌入成型等工艺的分析功能引入3D模拟技术中,并在2.5D程序软件上使用叠模和多腔模具等方式来向3D模拟平台转变。“目前,我们所有的模拟功能都能在3D软件中实现,而一些最新的发展技术也只能在3D环境中应用。”Moldflow公司的发言人说。

通过不断提高对不同材料间传热的模拟能力,3D软件已经在对复杂的成型过程的分析方面取得了很大的改进。其他的新进展还包括对制品残余应力的预测能力的改进,因为残余应力会影响制件的光学性能、翘曲变形和机械强度等性能。

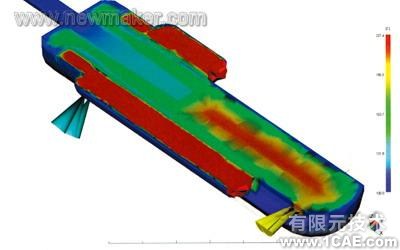

图1 通过3D分析可知,图中的改锥采用了嵌入成型和双色二次成型

(照片来源:Moldflow公司)

3D模拟需求的增长

包括CoreTech、Moldflow、Sigma Engineering和 Vero International在内的3D模拟技术供应商一致认为,目前只有5%~10%的注射成型制件能够通过3D模拟技术生产,其余部分都是采用2.5D“薄壳”技术或是Moldflow公司的双域技术(Dual Domain)完成的。但他们表示,3D分析的应用将会越来越广。这是因为塑料制品会变得越来越复杂,而且即使已经用2.5D技术分析过制品,用户仍希望应用3D模拟技术再分析一遍,虽然应用3D分析可能花费更多的时间。这就是为什么3D模拟分析只占整个市场的一小部分份额,却在模具模拟领域拥有最多的关注和报道的原因。

“3D模拟使加工商和模具设计者能够简化整个建模过程。他们能够直接得到3DCAD文件,而不像2.5D程序那样需要将原始文件转换成中性面模式(midplane),而这一过程往往会出现这样或那样的问题。而且,3D模拟的结果更容易导出结构分析数据包。” CoreTech International公司总裁Venny Yang如是说。

Moldflow公司的资料显示,该公司所拥有的双域模拟专利技术与2.5D模拟技术非常相似,但不需要进行中性面模式的转换。然而,Moldflow公司的产品线经理Murali Annareddy同意Venny Yang的第二个观点,即关于3D技术转换成结构分析的过程更简便的说法,他认为:“结构设计工程师希望将塑料制品和CAE分析进行更好地融合,这样通过模拟模内压和纤维定向,他们能够进行更加准确的结构分析。”

3D模拟不只应用于平流,它还能模拟湍流和层流、喷射、熔体中的气穴或气泡以及重力的影响等。另外,它也可以模拟壁厚不均匀的制品。“目前,几乎没有制品被设计成均匀的壁厚,” Vero International公司顾问Natalia Kassa说,“这样采用2.5D模拟时,就必须提出更多的假设条件,而如果那种假设不正确就将产生错误的结果。采用2.5D模拟壁厚不均匀的复杂制品时,需要具备流体学等高等知识和正确解释那些不同壁厚的经验。总之,为了得到正确的结果,采用2.5D来模拟模型的一些区域,可能与它所代表的制品看上去很不相同。”

“2.5D模拟最大的缺点是虽然能够向用户呈现合理的流动、包装和冷却等信息,却无法预测翘曲变形,而提升预测翘曲变形和收缩的水平是模拟技术发展的一种趋势。”CoreTech公司的Yang补充道。

光学部件是一个正在成长的注塑成型领域,并已吸引了3D软件供应商的关注。为了减少光在传播中发生扭曲,用户希望能通过用塑料替代玻璃,以解决目前所面临的棘手问题,即将取向和残余应力降低至最小。Moldflow、CoreTech 和 Sigma等公司已经开发或正在开发双折射这一新应用领域。3D模拟应用的另一个热门领域是多物料成型,而2.5D软件很难做到如此复杂的过程模拟。

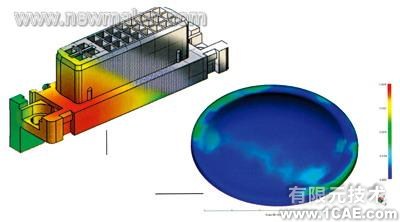

图2 据说,3D模拟能够更好地模拟具有复杂几何结构的薄壁制品,如上图中的连接器(采用 CoreTech公司 的Moldex3D3D模拟软件进行模拟)。同时,3D模拟(Moldflow的MPI6.1)还具有2.5维分析不能做到的新功能,如预测光学透镜的双折射

新的分析功能

作为3D模拟软件功能拓展的例证,Moldflow公司将其所谓的“突破性”创新技术应用于其最新的注塑成型模拟分析软件Moldflow Plastics Insight(MPI)6.1版。新版本在3D翘曲变形模块中增添了一项新功能,即能够预测光学制品,如汽车照明灯、医用X光检测放大透镜、手机显示屏和其他透镜等光学元件的流动应力和双折射(双反射)偏差。到目前为止,它已经被验证可模拟6种塑料的光学性质。

最近,Moldflow公司还拓展了注塑成型模拟的一个新应用,即评价注塑设备的性能。其创新的喷嘴压力预测功能可生成更精确的熔体流动和剪切热图像,并通过柱塞位置和注射速度曲线来确定充模时间,以测试设备部件(如单向阀)是否运转正常。压力传感器甚至可以显示出材料烘干时的内部情况,而这能影响熔体粘度和最终的注射压力,Moldflow公司的Annareddy说。

更重要的是,模具制造商能够通过模拟空气注射压来测定料筒和浇口嘴之间的压力损失。通过对比机械水压和标准的喷嘴压力,可准确地判断出熔体的可压缩性,从而更加精确地测定出熔体压力,提升3D模拟技术对模芯的偏差、充模和翘曲变形的预测能力。

在过去的18个月,Moldflow公司对其3D流动模拟进行了改进,使其有能力预测分析两个塑料制品在进行二次成型时,其接触面部分的再熔融现象。新软件还会提醒用户这一过程可能会出现一种材料污染另一种材料的现象。此外,该软件还能预测薄壁制品其表面和内部的气穴分布和气穴深度等情况。

Moldflow公司发布了一款新产品,它允许使用Ansys 和Abaqus结构设计来分析程序。用户仅通过MPI 3D模拟软件和Moldflow Plastics Advisers (MPA)注塑分析软件(该软件今年刚拥有3D功能)就能够轻松地输入模拟结果。新的Moldflow Structural Alliance (MSA 1.0)软件具备了测绘技术,可在模具成型模拟和结构分析模拟之间创建独立的网格连接。

塑料制品拥有完整统一的材料特性是结构分析软件的基本假设,然而塑料熔体的流动模式和增强纤维的取向都是变量,因而会影响制品的结构性能。MSA软件的结构分析程序在模拟过程中考虑到了这些变量,从而能够得到更加符合实际的结果。

最近,Moldflow公司还发明了一种新的定价和许可办法,即MPI Enterprise,旨在为用户提供一种更为经济的分析方式。这种许可办法不再基于使用人数定价,而是基于任务的数量,从而使大多数客户能够以相同的价格买到软件,而且从2.5D到双域或3D技术的升级也无需另付额外的费用,用户只需根据任务量就能选择最恰当的分析系统。相对于以前单个模块的购买方式,这种打包模式使得高级分析变得更加经济。

MPI Enterprise提供了基本流动和包装模拟程序的“标准”平台,即使是小公司也能负担得起。它的“功能”平台则增加了冷却、收缩、翘曲变形和纤维取向等模块,而“过程扩展”平台则打包了专用模块,如气辅成型、共注射、注射压缩、双折射、热固性树脂成型、MuCell微细发泡和其他先进的成型模块。

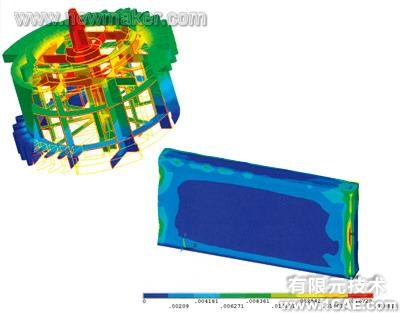

图3 来自 Sigma公司的3D软件能够预测环状和底部沟槽的特点,从而限制部件的自由收缩,并建立相应的应力模拟图

3D软件的进展

作为一家为模具和模头制造商提供3D CAD/CAM软件的供应商,Vero International公司已将其3D模拟范围扩大至注射成型模拟领域。2007年9月,Vero公司收购了意大利Plastics & Computer公司,并拥有了其模拟工具,包括数控成本优化、产品最优化解决方案以及2.5D和3D模拟模块等。其中,3D模块不仅具有纤维取向功能,还包括了从填料到冷却和翘曲分析的过程模拟。目前,该模块已成功整合进Vero公司新的Visi-Flow产品线中。

Visi-Flow产品线应用了混合网格专利技术。通常,传统的壳网格需要一个较长的模拟准备时间,而3D模拟所构建的立体网格则需要花费较长的计算时间。相比之下,Visi-Flow可在生成一个外部的壳网格后,自动创建一个内部六面体网格,从而能够采用传统的壳网格应用在很短的计算时间内获得准确的3D立体分析。

Vero公司还准备为其3D软件包引入一个气辅模块。Kassa介绍说,由于经气辅成型的制品其壁厚不均一,实际上通过3D模拟气体要比2.5D简单得多。“带气体通道的壁厚可能是传统壁厚的10倍,而且沿一个横截面测量发现,其壁厚并非完全相同。” Vero公司还致力于将其所有的2.5D功能模块应用到其基于实体网络的3D程序中,包括共注塑、双色注射和热固树脂成型等。

关注传热递

CoreTech System公司发布了其最新的Moldex3D version 8.1软件,它包括了几项新的功能和改进。公司还承诺在其将要发布的9.0版本中将拥有更多的新功能,如双折射预测功能将有助于预测光学制品的流动应力。目前,Moldex3D软件的Windows版和Linux版在美国由EPS Flotek公司独家代理。

最新版本的亮点包括更短的计算时间,支持多组分注射工艺,如嵌入和双色成型等,以及升级了的计算纤维取向等功能。CoreTech公司还改进了模拟结果与FEA结构分析程序包,如 Ansys 和 Abacus等的转换接口,而基于气辅和水辅成型的模拟技术仍在研发当中。

CoreTech公司的Yang认为,在开发最新的Moldex3D软件的过程中,首要考虑的是关于热量方面的相关问题。新添加的SolidCool功能可更好地模拟出模具表面的温度随时间变化的曲线,而快速加热和冷却成型(RHCM)模块则能够模拟出模具从加热到冷却的整个循环过程中其温度变化的全过程。一般,我们都将模具的温度设定为恒定不变,而RHCM模拟则在填料和包装过程中采用很高的模具温度,而在剩下的过程中降低模具的温度。“在多数情况下,模具制造商希望通过较低的模具温度环境来缩短循环周期,但是较低的模具温度会使制品产生焊缝,极大地降低了制品的表面质量。”Yang解释说,“因此,一些模具制造商企图通过延长循环时间来提高模具温度。”他认为,两全其美的的办法是,使用型腔压力传感器来控制模具温度的升降。

根据模具的尺寸大小,CoreTech公司还重组了其软件系统,使其纤维取向的计算速度从1.5次加快到30次,甚至更快。据介绍,翘曲变形的预测速度也加快了。

Moldex3D软件可被用于模拟模内装饰的成型过程。Yang说:“采用3D模拟,我们能从各个方向看到被装饰制品的所有变化,而2.5D模拟则需要先假定热传导、冷却和翘曲变形的影响。”

对于新版本的开发,CoreTech公司已经引入了一个用于多组分注射成型的专用模块。该模块可模拟带有金属或塑料嵌入件的制品,并考虑了冷却和热传导对制件的影响。另外,它还具有通过考虑所有材料的力学性能来预测翘曲变形的功能。

图4 3D软件供应商所提供的新版本软件包括一些新的功能,如改进了模拟热流道或多型腔填充中的不平衡流动(如左图Vero公司的 Visi-Flow所示),以及生成更易于整合进FEA结构分析包的应力或纤维取向数据(如右图CoreTech公司的Moldex3D所示)

作为Moldex3D 8.1的组成部分,新的eDesign模块是一个能够确认制品厚薄的实体模拟程序,而且操作非常简单,只需通过简单的几个步骤,就可以用3DCAD几何图形来分析模拟结果。eDesign可帮助模具制造商加快制品或模具的设计速度,这与Moldflow公司的Plastic Advisers有几分类似。此外,该软件还能给用户带来诸多好处:优化浇口位置、防止充模不足和出现焊缝、评估冷却回路和最大限度地缩短循环时间。

更好的是,用户无需预制模型。eDesign软件能够通过“一键”操作从3D CAD文件直接生成2.5D网格。用户可以通过指定网格控制水平,平衡计算时间和模拟精确性之间的矛盾。

eDesign通过使用与CoreTech 公司的3D实体程序相同的3D solver技术,很好地完成了对流动、充模、冷却和翘曲变形(如果有需要,还有纤维取向)的模拟分析。软件“向导”功能可以帮助用户加快数据的录入和程序运行。另外,eDesign能自动地在制品的表面和横截面处选择合适的网格单元并同时生成网格。即便是复杂的3D几何体,该软件也可在15~20min内生成网格。

热流道模拟

模拟热流道系统是Sigma Engineering公司的3D-Sigma 4.5版软件最新增加的功能之一。该软件不仅引入了热流道的热容量和导热性,还引入了加热器的几何构型。Sigma公司介绍说,该软件通过模拟加热器中的温度分布,以及热流道管道中的热流从加热器到套管,再从套管到熔体的热传导,首次实现了对电能传递到加热器末端的全程模拟。

该软件可以模拟熔融聚合物在流道系统中的热量变化,包括它在注射间隙停留在流道系统内的热量变化,以及在进入下一个注射循环周期后通过热流道管路时的热量变化情况等。

用户通常认为这两个过程的热环境都是统一,但事实并不尽然。这是因为材料在流动和静止的状态下,其粘度是不一样的。Sigma公司已经开发出了一套与时间相关的粘度测量程序,以模拟这种变化。在模拟过程中所做的假设越少,模型的处理结果就越完善,从而能够极大地提高模拟的准确性。

Sigma公司的3D-Sigma 4.6版能够自动地考察模具的收缩局限性,例如,制品的底部沟槽会产生内应力,从而限制制件的自由收缩。“程序将自动评估制品的哪些区域在模具中是自由收缩的,以及哪些区域会因材料的关系不能自由收缩而产生应力。” Schermerhorn解释道,“Sigma在其软件中填补了这一缺陷,它采用非线性材料来模拟应力,这样只要制品还在模具中就能了解其应力弛豫的变化,从而保证了能够对脱模后的制件进行更可靠、更精确地收缩/翘曲变形的模拟。”

Sigma公司还将在其3D软件中增加一种新功能,即通过采用冷却水的高速脉冲来模拟所谓“瞬间冷却”,而不是采用速度恒定的水流来模拟。用户可以通过控制脉冲冷却功能的开关来确定实际的效果。Sigma公司介绍说,他们目前正在开发另外一种专用于长玻璃纤维的纤维取向模块。之前的版本只能处理长度范围在0.5~10mm的玻璃纤维,而新模块的模拟范围将更长。(end)

相关标签搜索:3D模拟在准确性和功能应用中的进展 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训 Solidworks培训 UG模具培训 PROE培训 运动仿真