基于ANSYS的杆形件正挤压组合凹模优化设计

2013-06-22 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

关键字:组合凹模 直径 ANSYS 优化设计

应用大型有限元分析软件ANSYS提供的参数化分析功能和优化方法,建立组合凹模的参数化模型,从优化设计的角度出发,确定设计变量、状态变量和优化目标,进行优化设计,并对优化结果进行评价。

1 引言

近年来,挤压技术在国内外迅速发展和广泛应用,挤压模具是挤压技术的关键,不仅决定产品的形状大小、尺寸精度和表面状态,还影响产品的组织性能。挤压时,凹模在静态高压、强烈冲击和巨大摩擦作用下,其应力是复杂的抗张、抗压和剪切的联合应力,工作条件十分恶劣。因此,凹模的设计是模具设计中至关重要的部分,其设计的合理性直接影响到模具的寿命。

为提高凹模的承载能力,防止纵向裂纹产生,生产中普遍采用预应力组合凹模。合理选择多层压配组合冷挤压凹模各层结构尺寸和相邻层之间的预紧力是提高其承载能力、或在满足工作压力的前提下,减少凹模的结构尺寸和提高模具寿命的关键。

本文以三层组合凹模为例,使用大型通用有限元分析软件ANSYS进行优化。该软件提供了丰富的结构单元、接触单元、热分析单元及其他特殊单元,能解决结构静力、结构动力、结构非线性、DYNA应用、热分析、耦合场分析等问题,是实现多场及多场耦合分析,实现前后处理、求解及多场分析一体化并具有多物理场优化的大型FEA软件。

2 优化问题的数学模型

优化设计是寻找确定最优设计方案的技术,该方案可以满足所有的设计要求,而所需的支出量最小。优化设计前,必须指定设计变量(DVs)、状态变量(SVs)和目标函数。

一个设计方案可以用一组基本参数的数值来表示,某些参数可以预先取为定值,这样,对这个方案来说,它们就成为设计常数,而除此外的基本参数则需要在优化设计过程中不断进行修改、调整,一直处于变化状态,这些基本参数称作设计变量,又叫优化参数。设计变量可以用一个列向量表示:

一个可行设计必须满足某种设计限制条件,这些限制条件称为约束,状态变量(SVs)就是设计要求满足的约束条件,它们是设计变量的函数。约束函数有的可以表示成显式形式,即反映设计变量之间明显的函数关系;有的则只能表示成隐式形式,需要通过有限元法或动力学计算求得。约束从数学上可分为等式约束 和不等式约束

≤0。

目标函数 是评价设计的标准,它是设计变量的函数。优化设计总是使目标函数最小化。因此,在明确设计变量、约束条件和目标函数之后,优化问题可以表示成一般的数学形式:求设计变量

,使

,且满足约束条件:

≤ 0

3 组合式凹模的优化设计

在组合凹模的优化设计中,设计变量为各圈的直径和配合处的过盈量。优化的目标函数应根据实际情况确定,对两层组合式凹模来讲,如果内层凹模和加强圈均用合金工具钢制成,那么应以内层凹模及加强圈在工作内压下同时屈服为目标函数;若内层凹模用硬质合金等脆性材料制成,则应以内层凹模不允许出现拉应力为目标进行优化;对三层或三层以上的组合凹模,一般皆根据内层凹模和加强圈同时屈服为目标进行优化,这就可以达到充分利用各圈材料强度的目的。

4 三层组合凹模优化实例

4.1 问题描述

本文对三层杆形件正挤压组合凹模进行优化。镶块1材料为高速工具钢W6Mo5Cr4V2,许用应力[σ]1=2400MPa;模芯2为合金工具钢Cr12Mo,许用应力[σ]2=1800MPa;压套3采用合金结构钢30CrMnSiA,,许用应力[σ]3=1100MPa。

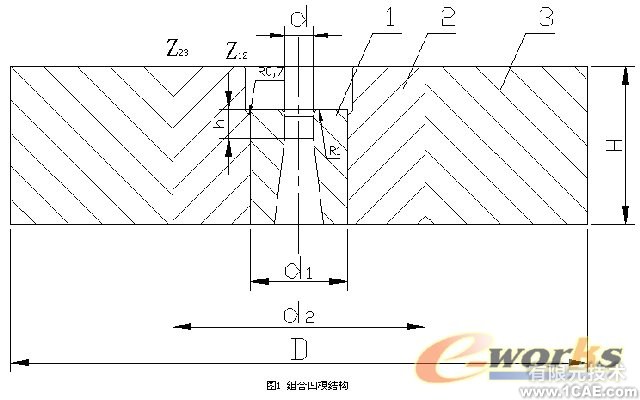

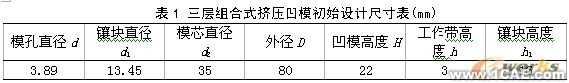

初始设计中镶块1与模芯2之间的过盈配合Z12=0mm,模芯2与压套3之间的过盈配合Z23=0.18mm。考虑到挤压时镶块的弹性变形(轴向压缩),镶块比模芯高出0.7mm,等于镶块的压缩变形量,以保证挤压时镶块不低于也不高于模芯,不至于在挤压件上留有挤压痕迹。其它尺寸见表1。各层材料的弹性模量E=2.1×105 MPa,泊松比γ=0.3,工作内压P1=1200MPa,其工作示意图见图1。

4.2有限元模型

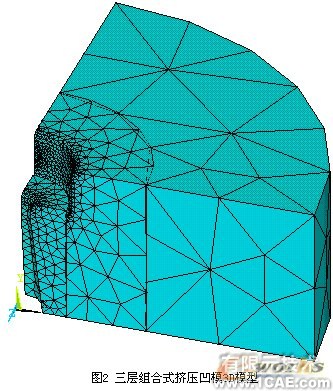

进行有限元分析时,根据凹模的对称性,取1/4建模,在侧面上施加对称约束,对凹模下表面节点上施加UY = 0的约束,在型腔内表面上施加均布载荷,压强值为2000MPa。对于三层组合凹模,容易得到内中层、中外层之间的匹配面为接触对,在建模过程中,需按照接触问题来处理。有限元分析模型见图2。

4.3 优化数学模型

优化的设计变量为各层外径d1、d2、D以及配合处的过盈量Z12、Z23。

根据第三强度理论,等效应力 ,当

时材料屈服。取各层的等效应力为状态变量,要求满足条件

≤

]。

优化目标为三层同时屈服,为此取各层内壁上等效应力与其屈服极限的相对误差的最大值为目标函数,即: , 表示第i层筒壁。优化过程中通过对目标函数的最小化达到各层同时屈服。

4.4 优化结果

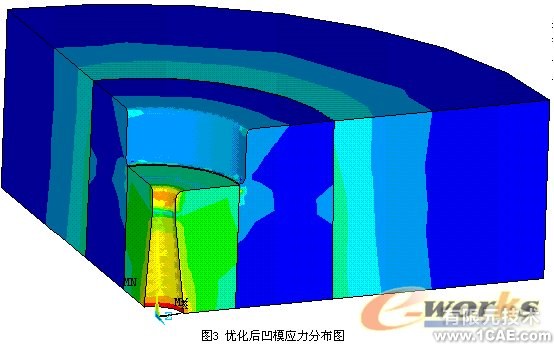

ANSYS优化结果为:d1=19.907mm、d2=45.953mm、D=96.498mm,过盈量Z12=0.002mm、Z23=0.114mm,此时,各层的最大等效应力分别为2188.7MPa、1662.6MPa、1056.1MPa,均为其许用应力的90~96%,材料达到同时屈服。应力分布如图2所示。

4.5 与Lame公式优化结果的比较

以三层同时屈服为优化目标,用厚壁筒理论[1]对三层组合凹模进行优化的结果为:

将d=3.89mm代入公式中,可以得到理论解。再将其与ANSYS优化结果进行比较(见表2)。可以看出,ANSYS的优化结果与理论解的相对误差不大,且凹模的总体积结果优于理论解结果。

5 结束语

(1)本文用ANSYS软件对三层组合式凹模进行了优化,从优化设计的角度给出了设计变量、状态变量和目标函数。

(2)结果可见,优化后各层挤压筒内的应力分布比较合理,各层同时达到屈服,满足了设计目标。

(3)通过对均布内压力作用下的三层组合凹模的优化设计以及理论验证,证明这种优化方法的可行性,为非均布载荷作用下的挤压组合凹模优化设计提供了思路。

参考文献

[1] 杨长顺.冷挤压模具设计[M]. 北京:国防工业出版社,1994.4~227

相关标签搜索:基于ANSYS的杆形件正挤压组合凹模优化设计 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训 Solidworks培训 UG模具培训 PROE培训 运动仿真