Autodesk Moldflow在改善齿环真圆度变形中的应用

2013-06-24 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

作者:Autodesk Moldflow中国 李建

由於含玻纤增强的PA66在生产塑料齿轮类对真圆度要求极高的产品时,往往会出现椭圆化变形,从而影响产品的品质。本文针对一个典型的电动工具内部的传动齿环的变形问题,介绍如何借助Autodesk® Moldflow®强大的视觉化分析功能,实现一次改模便可解决产品的品质问题。

PA66材料具有很好的抗冲击性、高强度和高温稳定性,特别是在添加玻纤增强後,机械性能可以进一步提高,因此PA66被广泛的应用於塑胶齿轮的生产中。但是,由於含玻纤增强的PA66在收缩上具有明显的各项异性,所以在生产塑胶齿轮这类对真圆度要求极高的产品时,往往出现椭圆化变形,影响产品品质,特别是对於要求在高转速工况下工作的塑胶齿轮。因此塑胶齿轮的真圆度变形问题一直以来都是电动工具制造商及其供应商需要面对并解决的重要问题。

本文针对一个典型的电动工具内部的传动齿环的变形问题,借助Autodesk® Moldflow®强大的视觉化分析功能,找出导致产品椭圆化变形的主要原因,试验并确认有效的解决方案,实现一次改模便可解决产品的品质问题。

案例描述

图1所示为电动工具上的传动齿环,产品外形尺寸为:Ø36.5mm* 10.2mm,为内外双层齿形。

图 1 齿环产品实物

材料为:PA66+50%GF,BASF,Ultramid A3EG10,产品内外齿型的真圆度要求小於0.10mm。该产品年需求量为1000万件,最初的模具方案如图2所示为8点进胶,1模两腔。

图 2 模具设计方案

该产品由於产量较大,为提高产量需要做一模两腔。据厂商敍述,该产品为达到设计尺寸要求,浇口数量从3个一直增加到8个,但依然无法满足尺寸要求。在8点进胶的情况下,产品的真圆度跳动将近0.2mm,超出设计要求近1倍。

为找出导致产品真圆度问题的主要原因,我们在MPI中构建了与实际情况完全相同的分析模型,并采用实际的成型工艺参数进行了模拟。

产品变形的原因分析:

在Autodesk® Moldflow®中,我们借助软件强大的分析功能,对产品的填充样式,产品各区域的收缩分布,产品的凝固过程以及产品的变形情况及导致变形的主要原因等各个方面都做了细致的分析,从而准确的判断出导致产品变形的主要原因。

产品变形情况

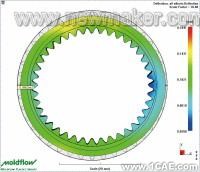

图 3 产品的变形结果

产品变形的结果如图3所示,变形结果与产品的实际情况比较一致。产品水平方向为主流道方向。同时Autodesk® Moldflow®还能找出导致产品变形的原因,以及各因素对总的变形量的影响大小,以便於找出导致产品变形的主要原因。产品的变形原因分析如图4所示。

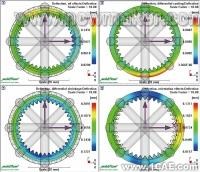

图 4 产品的变形原因分析

从图3所示的放大10倍後的变形结果可以看到,产品有明显的椭圆化趋势。从图4的变形原因分析中可以看到,虽然材料的收缩对产品的尺寸变化影响最大,但导致产品出现椭圆化变形的真正原因却是玻纤的排布。因此要解决产品真圆度的问题,就必须先了解玻纤在产

品中的排列情况。

产品内部的玻纤分布情况

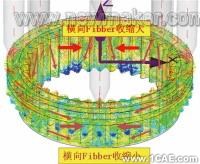

Autodesk® Moldflow®可以帮助用户了解到玻纤在产品内部的排列情况,从而判断收缩的分布差异。从玻纤分布情况分析我们看到,在靠近主流道位置的浇口区域,玻纤的排列与其他区域完全相反,玻纤出现了横向排列,而其他区域的玻纤几乎都是竖直排列。我们知道,沿着玻纤排列方向的收缩小,垂直玻纤排列方向的收缩大,因此,产品在整个环面上的收缩就出现了差异。这就是导致产品出现椭圆化变形的主要原因。

而玻纤的排列方向主要受到流动剪切力的影响,因此玻纤排列的差异说明产品的填充过程中有明显的不平衡现象,从而使靠近主流道位置的胶料出现了整体横向流动。要了解玻纤排列异常的原因我们需要进一步研究产品的充填模式。

产品的填充样式

对於如图2所示的浇注系统,我们一般认为靠近主流道的浇口的填充速度会比较快,因为其流程短,在同等条件下压力损失会比较小,因此该浇口所在的区域应首先填满。但通过分析我们发现,该浇口所在的区域却是最後才充满的,即在该区域有严重的滞流发生。

再分析产品充填过程中的料峰温度分布,我们看到,该区域料峰温度有10度左右的降低,对於含玻纤较高的材料,10度的温度降低将明显影响材料的流动性能,使该区域流速减慢,成为最後充填完成的区域。所以,该产品变形的真正原因是因为充填过程中的滞留导致胶料在填充末端出现不规则流动,从而破坏了玻纤排列的对称性和均匀性,引起胶料在垂直於齿环轴线方向出现局部的收缩差异,最後导致产品出现椭圆化变形。

改善方案

针对该产品,要提高产品的真圆度,就需要改善目前由於模具设计方案不合理所导致的流动不平衡问题。针对该产品的特点及模具的要求,我们提出了采用复合流道来改善产品的填充情况的方案。从图5的模拟结果可以看出,复合流道完全可以实现产品的平衡充填。

图 5 复合流道的充填模式

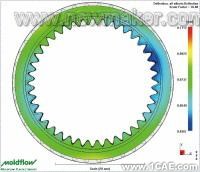

从图6的结果可以看到,流动平衡後玻纤在产品内的排列变得极为规则和完全对称分布,这有利於最大限度的降低产品的收缩差异,提高产品的真圆度。变形结果(图7)也验证了这一点,通过平衡流动,改善玻纤排列後,产品的真圆度跳动降低了58%,产品的尺寸满足了设计要求。最後厂商根据这一方案进行模具的改善,一次试模即获得了成功。

图 6 平衡後的玻纤分布

图7 平衡後的变形分布

小结

流动平衡是进行浇注系统设计时的第一准则,即使是细小的充填不平衡也会极大的影响到填充的样式、玻纤的排列、剪切应力的分布以及收缩的差异,流动不平衡引起的变形是业界经常遇到的问题,而对於尺寸要求较高的产品尤其明显;同时对於多点进胶的3板模,由於主流道和分流道搭接的原因常常会出现流动的不平衡,这也是业界较难解决的问题之一。以往厂商往往采用调整浇口大小的方法来改善流动平衡,本案例通过采用复合流道设计方案,较好的解决了这一难题。

同时也可看到,通过采用先进的模流分析工具,我们可以将以前需要凭经验判断的东西资料化,并从微观的角度了解产品内部的玻纤排列情况,从而极大的方便用户对问题的把握,便於在最短的时间内找到最有效的改善方法,缩短产品的开发周期,降低开发成本。(end)

相关标签搜索:Autodesk Moldflow在改善齿环真圆度变形中的应用 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训 Solidworks培训 UG模具培训 PROE培训 运动仿真