集成数字化平台实现船用关键件快速精密成形

2013-05-18 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

黄引平 马敏团 韩登峰 闵雪涛 来源:e-works

关键字:集成 数字化平台 关键件 快速精密成形

应用CAD/ CAE / RP集成数字化平台技术,通过对船用复杂液压件快速精密成形研制流程及实施过程的研究,实现产品快速精密成形,加速了研制进程;同时证明,研制过程与产品的复杂性无关,实现了自由制造,解决了当前船用复杂液压件试制周期长难题,为传统制造方法注入新的元素。

1、前言

随着全球市场一体化的形成,造船业的竞争十分激烈,船用关键件开发速度日益成为市场竞争的主要矛盾。在这种情况下,自主快速产品开发能力成为制造业全球竞争的实力基础。同时,造船业为满足用户多层次需求,又要求制造技术有较强的灵活性,能够以小批量甚至单件生产而不增加产品的成本。因此,产品开发的速度和制造技术的柔性就变的十分关键。

快速成形(Rapid Prototyping简称 RP)技术是20世纪80年代末、90年代初发展起来的、集机械、电子、光学、材料等学科为一体的先进制造技术。它突破了传统的加工模式,与科学计算可视化和虚拟现实等技术相结合,为设计者、制造者与用户之间提供了一种可测量、可触摸的新手段。快速成形技术可以自动、快速、直接、精确地将设计思想转化为具有一定功能的原型或直接制造零件或模具,有效地缩短了产品的研发周期,是提高产品质量、降低产品成本的有力工具。它的核心是基于数字化的新型成形技术。

本文介绍了船用关键件快速精密制造应用背景,阐述了从铸件与复杂型芯的CAD几何建模、型芯RP快速成型、铸件的CAE工艺优化及成形的快速研制流程及实施过程。

2、复杂铸件及其型芯的CAD几何建模

缸盖为船用关键高技术部件,获得精准的CAD几何模型是关键,研究主要通过以下两方面的技术突破,建立了可靠的铸件及型芯CAD几何模型。

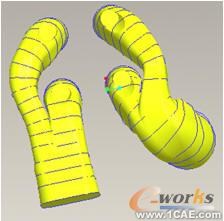

1、在船用缸盖类复杂型腔铸件建模过程中,对气道设计特点的理解和曲线数据处理是建模的关键,设计要求进、排气道内外壁曲面光顺,保证在G2以上连续是建模的难点。本文根据气道设计曲线之间的形状和结构变化(见图1),采用了曲面特征与控制点约束特征,同时还采用曲面片连续及拼接相结合的综合方法进行建模[1],最终实现了光顺气道模型的建立(见图2)。

图1:船用缸盖进、排气道结构

图2: 船用缸盖进、排气道模型

2、确立有效的复杂型腔件建模思路。分别进行进、排气道和水道的建模,建立多层特征分类管理,最后进行特征之间的布尔运算,获得最终的缸盖模型(见图3)。型腔结构见图4。数据继续应用于下游的CAE分析及RP技术,为该件的精密成形提供了可靠模型。

图3:船用缸盖模型

图4:船用缸盖型腔结构

3、铸件型芯RP快速成型

快速成型技术利用材料累加法来制造塑料、陶瓷、金属及各种复合材料零件(见图5、图6)。我国政府在"九·五"的第一年就将该技术列入"九·五"攻关项目,同时,"九·五"国家科技攻关中,把先进制造技术列为重点资助的领域之一,而先进制造技术中的几项重要内容,如:精密成型、CAD推广应用、并行设计和并行工程、敏捷制造、虚拟制造等技术方面都与RP有关,甚至主要以RP作技术支撑。

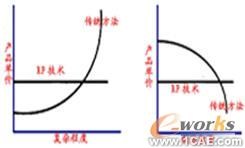

图5:快速制造成本比较

图6:快速制造应用

快速成型技术的发展是近20年来制造领域的突破性进展,它不仅在制造原理上与传统方法迥然不同,更重要的是在目前产业策略以市场响应速度为第一的状况下,RP技术可以缩短产品开发周期,降低开发成本,提高企业的竞争力。快速制造技术从根本上突破了传统的制造方法。就铸造而言,它不再需要经过设计图纸→模具、工装设计→模具、工装制造→造型、制芯→配箱浇注等一系列复杂费时的工作后得到铸造毛坯,而是从图纸得到产品模型,然后浇注得到零件毛坯。而且正在世界范围内研究的直接成型技术,浇注环节都可以省去。制造成本变化只与零件的大小有关,而与零件的复杂程度、制造数量无关。

3.1 选择性激光烧结(SLS)

SLS技术的特点是材料适应面广,不仅能制造塑料零件,还能制造陶瓷、蜡、金属、覆膜砂等材料的零件。特别是可以制造金属零件,SLS技术实现快速制造工艺线路见图7。这使SLS颇具吸引力。单件、小批量和特殊复杂零件的直接生产。对于高分子材料的零部件,可用高强度的工程塑料直接快速成型,满足使用要求;对于复杂金属零件,可通过快速铸造或直接金属件成型获得。该项应用对航空、航天及国防工业有特殊意义。

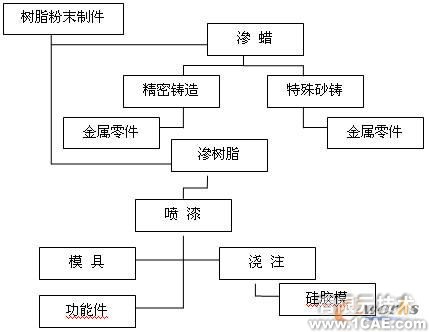

图7:SLS技术实现快速制造工艺线路

SLS技术实施原理是首先从二维平面图纸或逆向工程设备获得的数字信息建立三维CAD模型,将模型数据进行数字化处理,沿某一特定方向进行平面分层(离散化),然后通过CAM系统(成型机)对成型材料逐层加工,并堆积成制件。

3.2 铸件型芯RP快速成型

激光快速成型可以说是设计思想的"拷贝",型(芯)成型是在"无模"下完成,完全可以避免模具带来的误差;离散/堆积的成形原理,可以实现整体制型(芯),可以保证铸件的设计精度。

传统的型芯成型是通过模具限制外形完成的。它有以下几种缺陷:

A.制作模具周期长,达不到快速响应市场的要求。

B.制作模具费用高,特别是制作样件或小批量生产时更是如此。

C.除非采用数控机床加工,否则模具的精度无法保证。

D.工艺限定了复杂型(芯)必须采用拼接的办法组型(芯),铸件的精度难以保证。

用快速原型作为石蜡铸造模具的蜡型或砂型铸造模具的模型,制作铸造壳型或砂型,然后浇注出金属模具来,但铸造出来的模具一般还要经过打磨或少量切削加工。其工艺路线是:RP原型(中间过渡模)→制作蜡型→熔模铸造→成型/处理→模具。与传统方法结合,实现快速铸造,快速模具制造等功能,这是传统方法无法比拟的。

3.2.1 树脂粉末制型制作工艺

设备制造商提供了HB1一种热熔性树脂粉末材料。目前国内制造上大多采用这种材料或该材料的改性产品。这种粉末材料与精密铸造所用的中温模料的性能接近,因而成为间接成形金属零件的主要手段。

工艺实施参数:设备的激光额定功率为50W;激光扫描速度最高为4 m/s;其它参数在很大范围内可调。我们采用在具体制作过程摸索成型工艺参数的办法,先后制作了多种船用缸盖、螺旋桨等制件,认真分析每个制件制作过程中设定参数变化规律。经过我们大量的研究探索,得出以下结论:

烧结树脂粉末时的激光功率应控制在28~30%之间。

激光扫描速度最佳控制为2000mm/s。

层间距为0.2mm。

扫描间距为0.2mm。

粉末预热温度(表面实测温度)在80~92℃之间。起始和变温按最高温度(92℃)控制,其他按最低温度(80℃)控制。(注:以上结论是在采用"逐行扫描"方式下得出的,不适合其它扫描方式。)

根据CAD模型的特征信息快速成型出铸造用的型芯(见图8、图9),同时还可以得到铸件产品模型,图10为船用柴油机缸盖的激光快速成形模型;在产品精加工过程中,可根据这些工程数据信息快速生成NC加工程序,完成产品的最终加工。

图8:船用缸盖气道的激光快速成型

图9:船用缸盖水道的激光快速成型

图10:船用缸盖的激光快速成型

同时,也可以根据以上这些工程技术信息进行产品的数据管理(PDM),进行在线检测、质量评估及装配调试等生产活动一体化管理。

3.2.2 影响粉末制件性能的主要因素及后处理

影响粉末制件强度、精度、后处理难度等性能的的主要因素有:激光功率、扫描速度、层间距、扫描间距、粉末温度等。

激光功率:激光的作用是使制造区域的粉末受热而熔化。激光功率的大小直接关系到粉末的熔化程度。功率太大,粉末热熔面积大,制件强度高,但制件精度差,清理困难;功率太小,粉末表层不能软化,制件强度低。使粉末表层熔融,而粉末深层不发生热物理作用是激光功率控制最终目标。

扫描速度:激光扫描速度是通过计算机系统对振镜的控制实现的。它直接关系到制件的制作时间和精度。它的实质是激光束对粉末的热作用时间。本设备激光扫描速度最高为4 m/s,通过我们试验认为,以2 m/s的速度扫描,制件的精度最高(可达到200mm±0.15mm)。

层间距:层间距是指铺粉辊单行程摊铺粉末的厚度。层间距大小需要根据粉末的粒度、制件的精度要求、粉末间的摩擦力等因素调整。

扫描间距:扫描间距是指激光束逐行扫描时的行间距。是决定制件强度和精度的主要参数之一。就目前所用的几种粉末材料而言,行间距设置为0.15mm即可达到要求。

粉末温度:用于粉末烧结的材料一般分为两种类型,一种是热熔性树脂粉末,一种是金属粉、陶瓷粉、型砂等材料表面裹覆一层热熔性树脂。就是说这些粉末材料的粘结都是通过数值的熔融实现的,是一种纯物理过程。

对粉末预热,使其达到树脂软化临界点,这时粉末不会结块,较小的激光功率下,即可使粉末成型。材料预热由前加热、后加热、辅助加热、加热强度等按键控制。材料不同,控制温度也不同。设置适当的目标温度,通过以上四个控制按键调节,使温度场保持均匀,以保证制造精度。

制造过程中,温度并不是保持不变的。开始连续制造时,需要首先建立一薄层支撑面,以防止材料成形过程中的应力使制造面翘曲变形;制造过程中,制件的截面有较大变化(主要指截面突变)时,需要调节温度场防止制件变形。另外,制件截面变化,引起单层预热时间变化,温度场温度控制目标值、加热强度也必须随时调整。

树脂粉末成形以后,其强度、性能还不能达到使用要求,必须经过清理、渗蜡或渗树脂、精整、精密铸造工序才能得到产品样件或功能件。对于覆膜型芯必须经过清理、后固化处理才能用于生产。

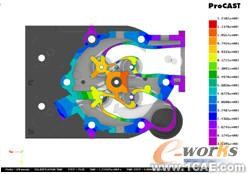

4、铸件工艺系统CAE优化及快速精密成形

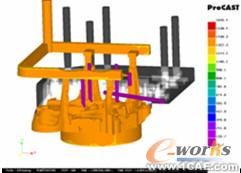

首先根据产品结构进行铸造工艺分析,设计出铸造基础工艺,经过对该铸件的充型(见图11)和凝固(见图12)数值模拟优化[2],确定出合理工艺[3]。由模拟分析结果确认,该铸件内部缺陷基本消失,将该工艺确定为最终工艺(见图13)。

图11:缸盖充型液面上升状态

图12:缸盖某截面温度场

图13:缸盖工艺系统模型

图14:精密成形的缸盖铸件

由RP方法可以提供蜡芯原型(SLS法或FDM法)或几乎可完全气化的光敏树脂原型,采用失蜡铸造或消失法铸造,铸出精密铸件(见图14)。用陶瓷型铸造工艺,可铸出粗糙度达6.4μ 的精密铸件。也可以直接用RP工艺制造出压制蜡芯的树脂模具,以经济地铸造出小批量铸件。为了减少消失法铸造产生过多的气体,RP原型可制成中空结构,中空部分还可以加以蜂窝状支撑,以增强RP原型刚度。由于RP原型可以很容易附加上冷却管道等结构,由RP原型甚至可以直接作为注塑模,制造出少量塑料件,以供产品开发阶段使用。

RP与QC相结合,就为产品开发期的金属件需求提供了一个快速响应技术。尤其对航天、航空、兵器等领域,复杂形状零件非常适用。

5、结论

采用快速成形技术制作复杂型芯,既避开了复杂的机械切削加工,保证型芯的精度,又可以大大缩短研制时间、节省制造费用,与传统的制造方法相比,周期和费用都降低了1/3~1/8左右,对于形状复杂的精密模具,优点尤为突出。但是这种模具制作方法,目前还存在着所制模具寿命相对较短的缺点,即使是金属表面加硬背衬的模具,其使用寿命也不及真正的金属模,所以快速成形模具适合于单件小批量生产。

随着快速成型技术和材料技术的不断发展和完善,在开发高档技术产品方面,将会发挥更大的作用。

相关标签搜索:集成数字化平台实现船用关键件快速精密成形 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训 Solidworks培训 UG模具培训 PROE培训 运动仿真