基于CAE/CAD/LCM的橡塑机械新型辅助设计方法

2013-06-23 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

基於CAE体系的整合设计方法

近年来,Pro-E、UG等三维CAD(计算机辅助设计)设计软件与ANSYS、Moldflow等数值计算模拟软件在橡塑加工机械设计领域的应用日益广泛,这为基於CAE(计算机辅助工程)体系的整合设计方法的发展奠定了基础。

为此,日本、法国等国家已经陆续开展了将CAD设计、数值模拟、物性分析等功能模块进行整合的一体化CAE辅助设计系统的研究工作。

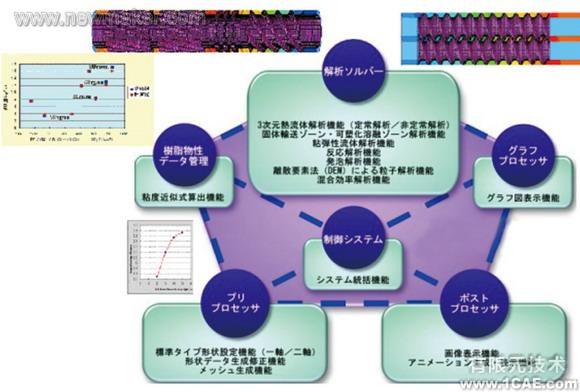

该系统由螺杆设计模块、机头/模具设计模块、控制系统设计模块、物料数据库、设计性能模拟模块、实验数据-计算数据对比模块等功能模块构成。

其中,基於橡塑加工理论的最新进展,螺杆设计模块、机头/模具设计模块、控制系统设计模块为设计者提供了标准化的设计指导,以接近参数化设计的形式帮助设计者完成设计任务。

而物料数据库、设计性能模拟模块使得设计者可以根据用户的物料情况,对设计方案的应用效果进行计算机模拟,以检测设计方案的可行性。

图1是日本Cybernet公司研发的橡塑加工机械辅助设计系统的框架示意图。

实验数据-计算数据对比模块类似於专家系统,通过对已有设计方案的理论计算结果和实际试验结果进行分析,得出相应的修正分析,以指导以後的设计工作。

该系统的优点在於:通过应用最新研究成果,构建一体化的CAE辅助设计系统,提升了橡塑机械的设计效率。但不足之处是:用於进行设计方案计算模拟的核心软件主要是现有有限元分析软件,对设计者的理论基础与计算机水平要求较高,这对系统的应用推广带来了一定的限制。

基於并行工程的辅助设计方法

基於并行工程的辅助设计方法更多的考虑到了不同用户的需求差异,在标准设计方案的基础上,强调通过功能分析、用户沟通来实现专用设备的设计与制造。为了缩短设计、制造周期,降低成本,这种设计方法强调对设备设计方案进行功能模块细分,通过模块化设计方法尽可能多的提高现有标准部件的使用率,减少专用部件的设计、制造成本。

在设计实施中,强调设计者与用户、设计者与设计者间的科学沟通,从而降低设计风险,以便在最短的时间内完成设计任务。

法国INSA de Strasbourg- Lge Co研究所提出的模具并行设计体系将设计过程划分为功能分析、产品设计、模具设计、过程实施等阶段。

在功能分析阶段,通过对设计要求、设计参数的标准化设置,明确用户需求,为後续设计工作的开展设定基础。

在产品设计阶段,通过概念设计、材料选择、功能设计、详细设计等设计步骤的划分,确保了设计相关人员、用户间信息沟通的畅通,减少了重复劳动,降低了设计风险。

在模具设计阶段,将设计过程细分为流道设计、喂料系统设计、冷却系统设计、其它系统设计等部分。这一阶段设计与现有模具设计CAE系统的功能基本相同。

在过程实施阶段,将设计方案与用户拟使用装备的参数条件进行综合分析,使用计算机模拟计算,检测设计方案能否达到使用要求。

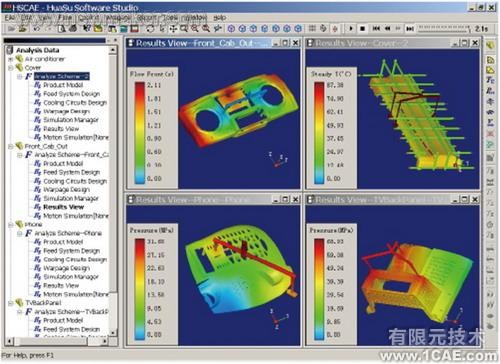

国内很多高校及研究机构也在从事相关领域的研究,并研发出了一系列的应用性成果。图2为华中科技大学研发的基於模块化设计的注射模具辅助设计系统。

图2 国内研发的注射模具辅助设计系统

此类设计系统的优点在於将创新设计理念结合到传统装备设计过程中,通过标准化、参数化、模块化的设定,形成科学的产品设计流程,提高设计效率。但目前此类系统多应用於模具设计,对於机械装备、机组的设计,由於涉及因素多、功能要求复杂,具有实际应用性的辅助设计系统尚在研究与发展过程中。

基於故障及安全分析的辅助设计方法

生产安全向来是工业管理中相当重视的一个方面,除了在生产中严格管理之外,使用具有一定安全保证的生产机械也会为生产安全提供强有力的保证。

欧盟早在1997年就公布了关於塑料橡胶加工机械的系列安全标准,其中EN 1114-1:1997则是专门针对挤出机和挤出生产线的安全生产标准。英国卫生与安全管理局(HSE)也发制品了塑料加工过程相关的系列文件,其中也着重探讨了挤出设备的设备安全性。美国学者Robert Stone和 Irem Y. Tumer提出,在设备生命周期早期(即设计阶段)进行充分的故障分析,可以最大程度上的减少设备使用隐患及故障,同时提高设备功能及使用效率。

因此,随着功能、故障分析技术理论的快速发展,近年来,基於事件树分析(ETA)、功能-故障设计(FFDM)、故障模式和影响分析(FMEA)、功能与故障树分析(FTA)等的一系列分析方法,都开始在橡塑加工机械领域得到应用,并逐步推广开来。

事件树分析方法(ETA)是一种分析潜在风险存在及其可能後果的分析理论。这种分析方法最早使用在核反应堆的可靠性设计中,随後开始在其他工业设计中应用。该方法侧重於分析部件设计对产品功能的影响,通过对产品一个部件的初始事件後果开始分析,逐步得到其後续事件,最後得到一个部件的功能实现状态,及发生故障後对产品功能的影响。从而通过对不同设计方案的分析就可以模拟出整个系统(产品)的功能情况与发生某个故障的概率,进而通过更改设计或者其他手段提升功能,降低故障发生的概率。

图3 基於FFDM方法的产品设计流程示意图

功能-故障设计方法(FFDM)是近年由美国学者R.B.Stone和I.Y.Tumer等人提出的一种基於产品功能和同类产品历史情况分析的设计方法。该方法通过建立功能的黑箱模型,将设备整体功能要求逐步分解成一系列的功能黑箱模型,从而得到产品的具体功能,将产品功能和产品可能故障通过类似产品已有故障联系起来实现自顶向下的机械设计。自2003年以来FFDM的设计原则和方法不断完善,并开始在机械产品设计中应用。

随着ETA、FFDM等一系列原本用於大系统、复杂工程的分析设计方法在橡塑加工机械设计领域的应用,为橡塑机械设计指出了新的发展模式。但目前此类应用尚处於研究阶段,研究者主要集中在欧美的研究机构,成果多是理论的分析与研讨,离具有实际应用性的产品出现,尚需要一段时间。(end)

相关标签搜索:基于CAE/CAD/LCM的橡塑机械新型辅助设计方法 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训 Solidworks培训 UG模具培训 PROE培训 运动仿真