箱梁模板的设计中的优化约束方法

2013-06-20 by:广州有限元分析、培训中心-1CAE.COM 来源:仿真在线

一.引言

机械优化设计是以最低的成本获得最好的效益.是设计工作者一直追求的目标,从数学的观点看。工程中的优化问题,就是求解极大值或极小值问题,亦即极值问题。优化设计是以建立数学模型进行设计的。优化设计引用了一些新的概念和术语,如前所述的设计变量、目标函数、约束条件等。机械优化设计将机械设计的具体要求构造成数学模型,将机械设计问题转化为数学问题。构成一个完整的数学规划命题。逐步求解这个规划命题,使其最佳地满足设计要求,从而获得可行方案中的最优设计方案。

机构运动参数的优化设计是机械优化设计中发展较早的领域,不仅研究了连杆机构、凸轮机构等再现函数和轨迹的优化设计问题。而且还提出一些标准化程序。机械零、部件的优化设计最近十几年也有很大发展。主要是研究各种减速器的优化设计、液压轴承和滚动轴承的优化设计以及轴、弹簧、制动器等的结构参数优化。除此之外,在机床、锻压设备、压延设备、起重运输设备、汽车等的基本参数、基本工作机构和主体结构方面也进行了优化设计工作。 近年来发展起来的计算机辅助设计(CAD)引入优化设计方法后。把优化设计方法与计算机辅助设计结合起来,使设计过程完全自动化,已成为设计方法的一个熏要发展趋势。机械优化设计研究的发展情况表明,机械优化设计已陆续用到建筑结构、化工、冶金、铁路、航天航空、造船、机床、汽车、自动控制系统、电力系统以及电机、电器等工程设计领域。并取得了显著效果。

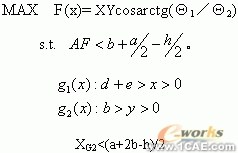

多维有约束优化是在优化问题中最普遍的问题,它的基本形式是,有一个目标函数F(x),数个约束条件。用公式描述如下:

在式中,X为N维向量,表示所需求得的未知量。G(x)与H(x)为两种不同形式的约束条件。通过对未知向量X的求解,可得到问题的最优解以实现获得最低成本的最优收益。

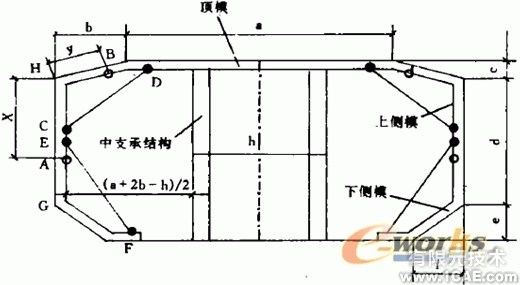

本文的问题是某工厂箱梁模版的优化设计,大型的箱梁预制要求机械化程度高,操作方便,其中箱梁内模设计是关键。本问题是对24m单线箱梁内模板的设计加工。通过对弯曲位置X,Y和弯曲角度的约束优化,求得内模可下降的最大距离H。通过使用了坐标轮换法和罚函数两种方法实现了优化的运算。在实际问题中,不仅需要考虑可下降的距离H,还需考虑强度的校合等问题,但由于篇幅有限,得到数据不全,仅以最大距离H来作为最优函数进行求解。

二.问题的描述

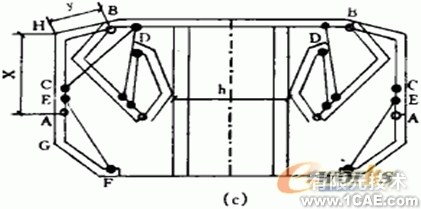

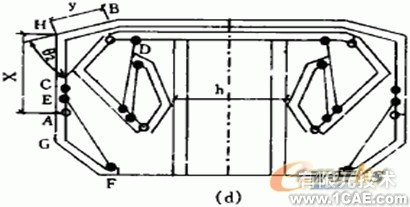

箱梁内模的结构为无底式,其具体形状见图1,其中,未知量为X,Y, 以知量为:a,b,c,d,e,f,g,h,m。X为第一次动作中模版转动的位置,

为转动角度,Y为第二次动作中模版转动的位置,

为转动角度。

图1:内模断面结构图

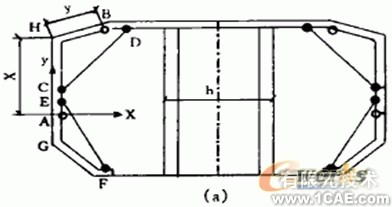

箱体梁模的四个动作步骤:

① 收下侧模;

② 收上侧模;

③ 收顶部油缸,内模整体下降;

④ 通过外设卷扬机将内模拉出预制梁箱体。

通过这4步骤中的前3步建立约束条件。

图2:箱体的三个运动过程

首先,在静止条件时可得到X,Y的约束条件:

说动作一:收下侧模,以A点为中心,将下模旋转角度,在旋转过程中,为了避免碰撞

。其中

。

这时F1点坐标

Gl点坐标

其中:AG=(d—x)

动作二:收上侧模,以B点为中心,将上侧模(此时下侧模与上侧模连为一体,为刚性体。)旋转角度,在旋转过程中,要求G点的横坐标Xg2<(a+2b-h)/2,同时H点横坐标XH>g。

动作三:内模整体下降,在此过程中,G1点的Y轴位置应该更大。即:XYcosarctg( /

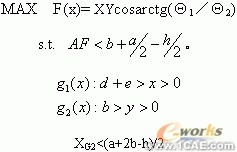

)值最大。这样可以得到所有的约束条件和所需函数:

三.多维约束优化

1.方法的描述

多维优化分为直接和间接法两种。

在直接法中,每一步的迭代解都要服从两个条件——可行性和使用性。

解的可行性是指每一步的迭代解都应当在可行域的范围之类。

解的使用性是指每一步的迭代解都应当是较上一值更优的。(在某些方法中,会以一定概率接受次解以增加解的可能性)

本文使用的轮换法就是一种典型的直接优化方法。

间接法是指通过一定的方法将优化问题转换,使期去除约束,成为无约束优化问题,从而使用无约束优化的方法来解决。其中,惩罚函数法为较为常用的间接法。

2.轮换法的叙述

一般问题的可行域为:

在约束范围中当存在某个点X*,使其周围每个点当距离小于某e>0时,f(x)<f(X*)。则我们称:X为一个局部最优解。在一个问题中,可能存在数个局部最优解。

全局最优解为所求问题中整体的最小值,即我们所欲求得的值,全局最优解一定在局部最优解中,故,只需在局部最优解中寻找最小值即可。

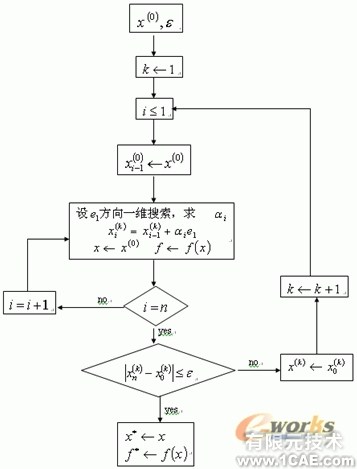

轮换法为一种直接求解的有约束优化方法,其建立在多维无约束优化方法的基础上。基本思想为:寻找某维上的最小值直至找到或超出范围,换维继续寻找,直至到达终止条件。步骤可以简单描述:

1.选取一个步长a,初始值x(0)和终止条件e

2.沿x(0)中的第一维方向进行搜索,其初始步长为a,

3.当x(0)的第一维方向以a=2a的速度进行搜索,直至f(x)开始增大(既找到局部最优解)或x超出约束条件

4.退回当前步长a,将此x(0)的第一维方向记做x(1)的第一维方向,增加一维从新进行2-4步过程。

5.当x(0)达到其最大维数,使用所记录的x(1)进行新的搜索,此时,a=a/2

6.如此循环直至达到终止条件

其流程图基本如下:

图3:轮换坐标法的流程图

3.惩罚函数法

惩罚函数法是一种间接求解的多维有约束优化算法,它的数学模型与轮换法类似,不过,引入了一个新的条件,罚函数:

此罚函数须满足两个条件:

1.不破坏原函数的约束条件

2.取最小值时的x因为f(x)取最小值时的x

通过引入罚函数,原问题变成了高维的无约束优化问题,可以使用无约束优化方法进行求解。

具体步骤如下:

1.在可行域内选择初始点x0, x0的选择可根据经验选择

2.确定初始罚因子r0和C,并确定K值为0。

3.求罚函数的最小值,解出最优点Xk

4.当K=0时,跳至步骤5,否则至6

5.xk+1=xk,转至步骤3

6.判断终止条件,满足则继续到7,否则至步骤5

7.输出f(x)与x

其路程图大致如下:

图4:罚函数法的流程图

结束条件通常有两个,一为两次的X值的变化较小,即,二为两次的F(x)值变化较小,即

四.问题的实际应用

在实际问题中,应当先建立正确的模型以进行进一步的分析。

在第二节中,对问题的分析后给出的数学模型建立如下:

其中,X,Y, ,

作为未知量进行轮换,而下面四个为约束条件,函数F(x)是个求最大值的函数,故可将F(x)=-F(x)。

使用轮换坐标法对其进行优化,将X(X,Y, ,

)作为坐标四维向量进行轮换运算。当达到结束条件时,可终止运算。

对模型的建立,罚函数法与坐标轮换法基本一致,均使用在第二节中分析出的目标函数和约束条件,在运算时,需使罚函数用(x)的形式表示。即

(因为约束条件为4个,且只存在

的形式。使用此罚函数进行多维无约束优化运算,达到终止条件时对其终止,可得到优化结果。

五.结论

通过使用坐标轮换法对箱体的压模进行设计后,得到了较好的结果,虽然同实际的结果存在着一定的差异,因为在实际工作中,需考虑到物体的强度等更多的因素,需增加更多的约束条件。

从整体看来,机械优化是一种先进有效的优化方法,它有效的运算了在多维有约束的条件下,机械设计的最优解的求得。在各个领域里均得到了广泛的运用,有效的提高了产品的质量与设计。

并且,随着对运算要求的不断提高,更多的优化方法也被提出,如,遗传算法,模拟退火算法,神经网络算法,蚁群算法。这些方法更能快速有效的提高了优化的运算,为机械的设计提供了更好的工具。

相关标签搜索:箱梁模板的设计中的优化约束方法 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 Abaqus培训 Autoform培训 有限元培训 Solidworks培训 UG模具培训 PROE培训 运动仿真